1. Corte de fíos

Xeralmente, refírese ao mecanizado de fíos na peza de traballo cunha ferramenta de conformación ou rectificado, incluíndo principalmente o torneado, fresado, roscado e moenda, moenda, corte de torbellino, etc. Ao xirar, fresar e moer o fío, a cadea de transmisión do A máquina-ferramenta garante que a ferramenta de torneado, a fresa ou a moa moe un cable de forma precisa e uniforme ao longo da dirección axial da peza de traballo cada rotación da peza. Ao tocar ou roscar, a ferramenta (macha ou matriz) xira en relación á peza de traballo, e a primeira ranura de rosca formada guía a ferramenta (ou peza) para moverse axialmente.

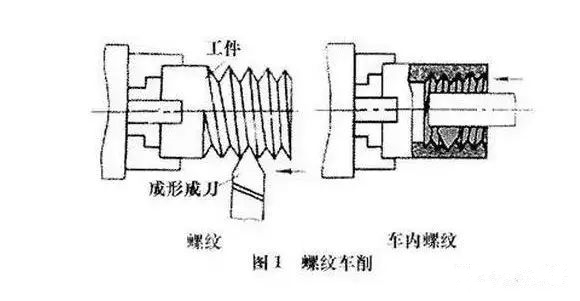

2. Torneado de rosca

As ferramentas de cardado pódense usar para xirar ou roscar a rosca no torno (ver ferramenta de procesamento de rosca). A rosca de torneado con ferramenta de torneado de conformación é un método estándar para a produción de pezas de rosca única e en pequenos lotes debido á súa estrutura sinxela; O fío de torneado con ferramenta de peiteado de fíos ten unha alta eficiencia de produción, pero a súa estrutura é complexa, polo que só é adecuada para xirar pezas de traballo de rosca curta con dentes finos en produción en lotes medianos e grandes. A precisión do paso de xirar rosca trapezoidal cun torno xeral só pode alcanzar os niveis 8-9 (jb2886-81, o mesmo a continuación); a produtividade ou a precisión pódese mellorar significativamente ao mecanizar fíos nun torno de rosca especializado.Parte de mecanizado CNC

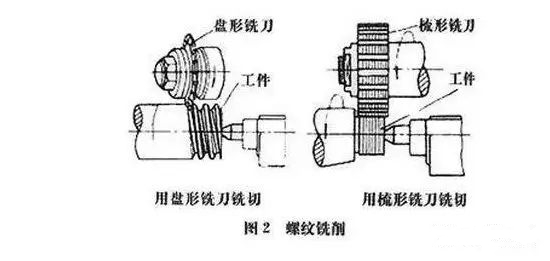

3. Fresado de rosca

A fresa de disco ou fresa de peite úsase para fresar na fresadora de fíos. A fresa de disco utilízase principalmente para fresar roscas externas trapezoidais de varillas de parafuso, gusanos e outras pezas de traballo. Unha fresa combinada de rosca común interna e externa e rosca cónica. Debido a que a súa parte de traballo é máis longa que a lonxitude da rosca que se vai procesar cunha fresa multifilo, a peza só se pode procesar xirando 1,25-1,5 revolucións, cunha alta produtividade. A precisión do paso do fresado de roscas pode chegar a 8-9 graos, e a rugosidade da superficie é de r5-0,63 μ M. Este método é axeitado para a produción en masa de pezas de traballo de roscas de precisión xeral ou mecanizado en bruto antes de moenda.CNCc parte de fresado

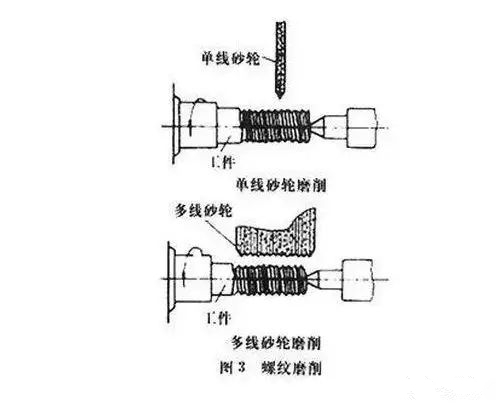

4. Moenda de fíos

Utilízase principalmente para procesar a rosca de precisión da peza de traballo endurecida na amoladora de rosca. Segundo as diferentes formas de sección transversal da mola, pódese dividir en dous tipos: mola dunha liña e mola multiliña. A precisión de paso da mola de moa dunha liña é de 5-6 graos e a rugosidade da superficie é de r1,25-0,08 μ m, polo que é conveniente rematar a moa. Este método é axeitado para moer parafusos de precisión, calibres de rosca, gusanos, pequenos lotes de pezas de rosca e placas de precisión. Existían dous tipos de metanfetamina de moenda: moenda lonxitudinal e moenda cortada. O ancho da moa co método de moenda lonxitudinal é menor que a lonxitude do fío que se vai moer, e o fío pódese moer ata o tamaño final despois de que a moa se mova lonxitudinalmente unha ou varias veces. O ancho da moa do método de moenda cortada é maior que a lonxitude do fío a moer. A moa corta a superficie da peza de traballo radialmente e a peza de traballo pódese moer despois de xirar unhas 1,25 revolucións. A produtividade é maior, pero a precisión é lixeiramente menor e o acondicionamento da moa é máis complexo. O método de moenda por corte é axeitado para pala grandes cantidades de billas e moer algúns fíos de fixación.parte plástica

5. Moenda de fíos

A ferramenta de rosca tipo porca ou parafuso está feita de materiais brandos como o ferro fundido. As partes da rosca procesada na peza de traballo con erro de paso son rectificadas mediante rotación cara adiante e atrás para mellorar a precisión do paso. A rosca interna endurecida adoita eliminarse por moenda para mellorar a precisión.

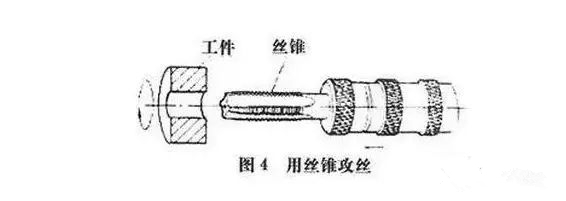

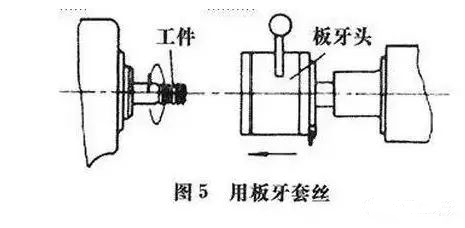

6. Rosca e rosca

Tocar é usar un par de torsión específico para parafusar a billa no orificio inferior perforado da peza para procesar a rosca interna.

A rosca consiste en cortar a rosca externa da peza de traballo da barra (ou tubo) cunha matriz. A precisión de mecanizado de roscado ou roscado depende da precisión da rosca ou da matriz. Aínda que hai moitas formas de procesar roscas internas e externas, as roscas internas de pequeno diámetro só se poden procesar mediante toques. O roscado e roscado pódense facer a man ou con torno, perforadora, roscadora e roscadora.

7. Enrolado de fíos

O método de procesamento de formar e rolar unha matriz para producir deformación plástica da peza de traballo para obter o rolamento de fíos adoita realizarse na máquina de laminación de fíos ou no torno automático conectado cun cabezal de rolamento de fíos de apertura e peche automático, que é axeitado para a produción en masa. de patrón de rosca exterior de fixadores estándar e outras unións roscadas. Xeralmente, o diámetro exterior do fío de rolamento non é superior a 25 mm, a lonxitude non é superior a 100 mm e a precisión do fío pode alcanzar o nivel 2 (gb197-63). O diámetro do branco empregado é aproximadamente igual ao diámetro de paso da rosca a procesar. Xeralmente, o fío interno non se pode procesar por rolo. Aínda así, para a peza de traballo branda, a rosca interna de extrusión en frío pódese usar sen unha billa de extrusión de ranuras (o diámetro máximo pode alcanzar uns 30 mm) e o principio de funcionamento é semellante ao golpe. O torque necesario para a extrusión en frío da rosca interna é aproximadamente 1 veces maior que o do roscado, e a precisión do mecanizado e a calidade da superficie son lixeiramente superiores á do roscado.

As vantaxes do rolado de fíos son as seguintes:

① a rugosidade da superficie é inferior á de torneado, fresado e moenda;

② a superficie do fío despois do rolo pode mellorar a resistencia e dureza debido ao endurecemento por traballo en frío;

③ a taxa de utilización do material é alta;

④ a produtividade duplícase en comparación co proceso de corte, e é fácil realizar a automatización;

⑤ a vida útil da matriz de laminación é moi longa. Non obstante, a dureza do material da peza de traballo non é superior a hrc40, é necesario que a precisión do tamaño en branco sexa alta e a precisión e dureza da matriz de laminación tamén son altas, polo que é difícil fabricar a matriz. Non é adecuado para roscas cun perfil de rolamento asimétrico.

Segundo as diferentes matrices de rolamento, o rolamento de fíos pódese dividir en dous tipos: rolamento de fíos e rolamento de fíos.

Laminación de rosca: dúas placas de laminación de rosca con perfís de rosca están escalonadas e dispostas cun paso de 1/2. A placa estática está fixa e a placa móbil móvese nunha liña recta paralela á placa estática. Cando a peza de traballo se envía entre as dúas placas, a placa móbil avanza para fregar e presionar a peza, facendo que a súa superficie se deforme plásticamente e formando un fío. Mo Mo Q grupo 373600976

Hai tres tipos de rolamento: radial, tanxencial, g e cabezal.

① Laminación de rosca radial: dúas (ou tres) rodas de rosca con forma de rosca están instaladas en eixes paralelos entre si, a peza de traballo colócase no soporte entre as dúas rodas e as dúas rodas xiran á mesma velocidade na mesma dirección, unha dos cales tamén realiza o movemento de alimentación radial. A roda de rolamento fai xirar a peza de traballo e a superficie extrúese radialmente para formar un fío. Tamén se pode usar un método de laminación similar para algúns parafusos con requisitos de baixa precisión.

②Laminación de fíos tanxenciais: tamén coñecida como rolamento de fíos planetarios. A ferramenta de rolamento consta dunha roda de rolamento de rosca central xiratoria e tres placas de rosca fixas en forma de arco. A peza de traballo pódese alimentar continuamente durante o laminado, polo que a produtividade é superior á do rozamento de fíos e do laminado radial.

③ Laminación de fíos do cabezal de rolamento de fíos: realízase no torno automático e úsase xeralmente para procesar o fío curto da peza de traballo. Hai 3-4 rolos de rolamento distribuídos uniformemente arredor da peza de traballo. Ao rolar, a peza de traballo xira e o cabezal de rolamento aliméntase axialmente para sacar a peza da rosca.

Anebon Metal Products Limited pode proporcionar servizos de Usinagem CNC, fundición a presión e Usinagem de chapa, póñase en contacto connosco.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Hora de publicación: 04-Oct-2019