فولاد ضد زنگ ازقطعات ماشینکاری CNCیکی از متداول ترین مواد فولادی در کار ابزار است. درک دانش فولاد ضد زنگ به اپراتورهای ابزار کمک می کند تا در انتخاب و استفاده از ابزار بهتر تسلط پیدا کنند.

Stainless Steel مخفف فولاد ضد زنگ و فولاد مقاوم در برابر اسید است. فولادی که در برابر مواد خوردگی ضعیف مانند هوا، بخار و آب مقاوم باشد یا دارای خاصیت ضد زنگ باشد، فولاد زنگ نزن نامیده می شود. فولادی که در برابر مواد شیمیایی خوردگی (اسیدی، قلیایی، نمکی و سایر اچ های شیمیایی) مقاوم باشد، فولاد مقاوم به اسید نامیده می شود.

فولاد زنگ نزن به فولادی اطلاق می شود که در برابر محیط های خوردگی ضعیف مانند هوا، بخار و آب و محیط های اچ شیمیایی مانند اسید، قلیایی و نمک مقاوم است که به عنوان فولاد ضد زنگ مقاوم در برابر اسید نیز شناخته می شود. در کاربردهای عملی، فولاد مقاوم در برابر محیط خوردگی ضعیف اغلب فولاد ضد زنگ نامیده می شود، در حالی که فولاد مقاوم در برابر مواد شیمیایی فولاد مقاوم به اسید نامیده می شود. به دلیل تفاوت در ترکیب شیمیایی بین این دو، اولی لزوماً در برابر خوردگی محیط شیمیایی مقاوم نیست، در حالی که دومی به طور کلی ضد زنگ است. مقاومت در برابر خوردگی فولاد ضد زنگ به عناصر آلیاژی موجود در فولاد بستگی دارد.

طبقه بندی رایج

به طور کلی به موارد زیر تقسیم می شود:

به طور کلی با توجه به ساختار متالوگرافی، فولادهای زنگ نزن معمولی به سه نوع فولادهای زنگ نزن آستنیتی، فولادهای زنگ نزن فریتی و فولادهای زنگ نزن مارتنزیتی تقسیم می شوند. بر اساس این سه ساختار متالوگرافی پایه، فولاد دوفاز، فولاد زنگ نزن سختکننده رسوبی و فولاد آلیاژی بالا با محتوای آهن کمتر از 50 درصد برای نیازها و اهداف خاص استخراج شدهاند.

1. فولاد ضد زنگ آستنیتی.

ماتریس عمدتاً ساختار آستنیتی (فاز CY) با ساختار کریستالی مکعبی در مرکز صورت است که غیر مغناطیسی است و عمدتاً با کار سرد تقویت می شود (و ممکن است به خاصیت مغناطیسی منجر شود). موسسه آهن و فولاد آمریکا با اعداد سری 200 و 300 مانند 304 نشان داده می شود.

2. فولاد ضد زنگ فریتی.

ماتریس عمدتاً ساختار فریت (فاز a) با ساختار کریستالی مکعبی بدنه است که مغناطیسی است و معمولاً با عملیات حرارتی سخت نمی شود، اما می تواند با کار سرد کمی تقویت شود. موسسه آهن و فولاد آمریکا دارای علامت 430 و 446 است.

3. فولاد ضد زنگ مارتنزیتی.

ماتریس ساختار مارتنزیتی (مکعبی یا مکعبی در مرکز بدن)، مغناطیسی است و خواص مکانیکی آن را می توان از طریق عملیات حرارتی تنظیم کرد. موسسه آهن و فولاد آمریکا با اعداد 410، 420 و 440 نشان داده شده است. مارتنزیت دارای ساختار آستنیتی در دمای بالا است. وقتی با سرعت مناسب تا دمای اتاق سرد شود، ساختار آستنیتی می تواند به مارتنزیت تبدیل شود (یعنی سخت شود).

4. فولاد زنگ نزن فریتی آستنیتی (دوبلکس).

ماتریس دارای ساختار دو فازی آستنیتی و فریتی است و محتوای ماتریس فاز کمتر به طور کلی بیش از 15 درصد است که مغناطیسی است و می تواند با کار سرد تقویت شود. 329 یک فولاد ضد زنگ معمولی دوبلکس است. در مقایسه با فولاد زنگ نزن آستنیتی، فولاد دو فاز استحکام بالاتری دارد و مقاومت آن در برابر خوردگی بین دانهای، خوردگی تنش کلرید و خوردگی حفرهای بهبود یافته است.

5. فولاد ضد زنگ سخت شدن بارش.

فولاد زنگ نزن که ماتریکس آن آستنیتی یا مارتنزیتی است و می تواند با عملیات سخت شدن رسوبی سخت شود. موسسه آهن و فولاد آمریکا با شماره های سری 600 مانند 630 یعنی 17-4PH مشخص شده است.

به طور کلی، به جز آلیاژ، فولاد ضد زنگ آستنیتی دارای مقاومت در برابر خوردگی عالی است. فولاد ضد زنگ فریتی را می توان در محیطی با خوردگی کم استفاده کرد. در محیطی با خوردگی ملایم، در صورتی که ماده مورد نیاز استحکام یا سختی بالایی داشته باشد، می توان از فولاد ضد زنگ مارتنزیتی و فولاد زنگ نزن سخت کننده بارش استفاده کرد.

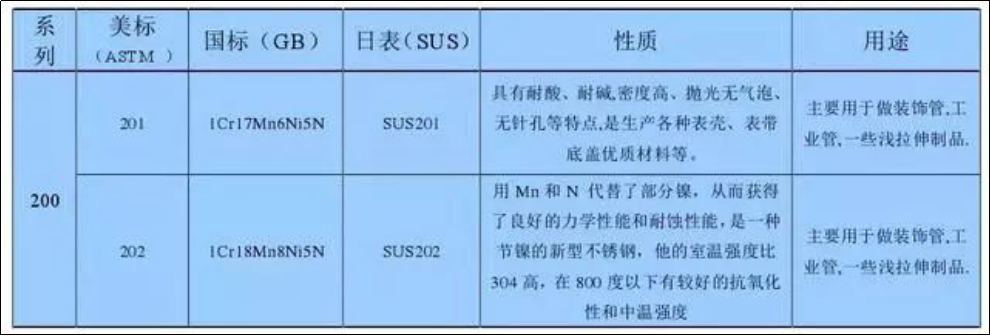

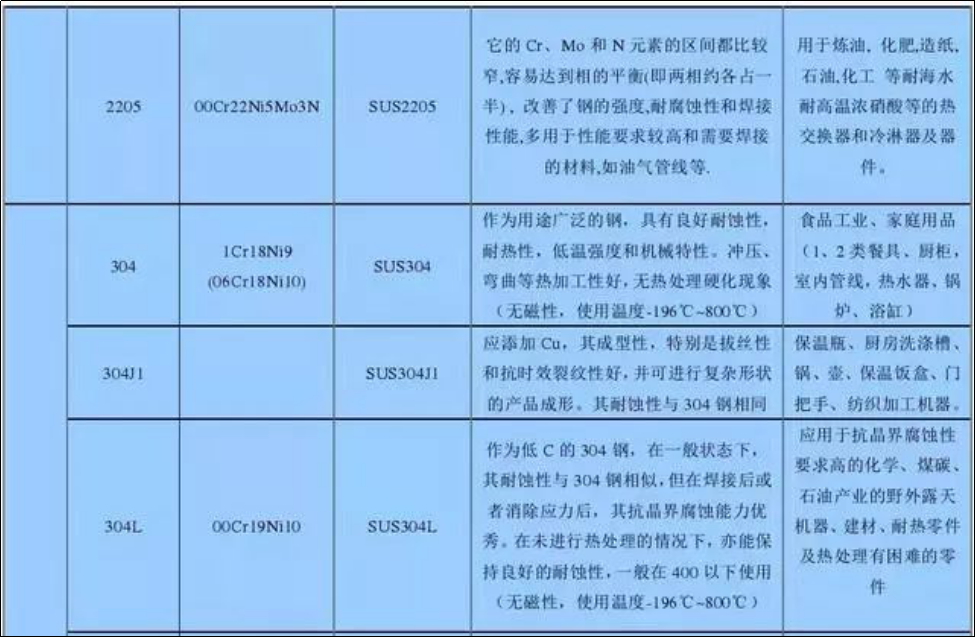

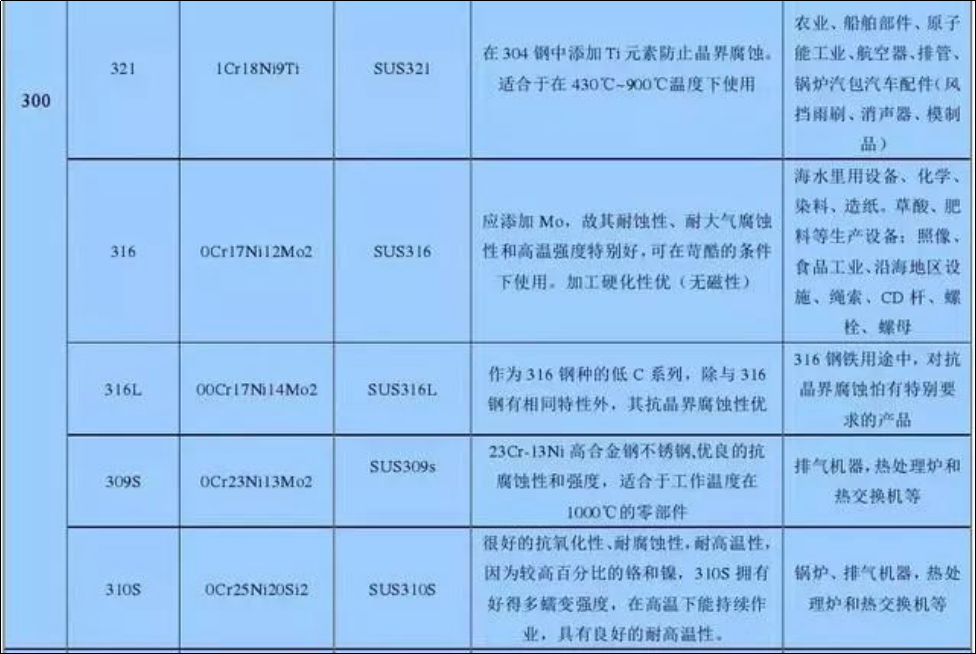

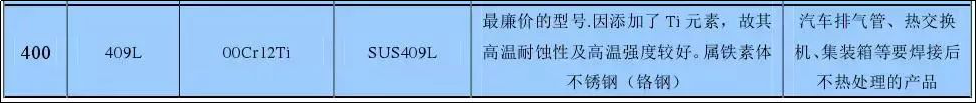

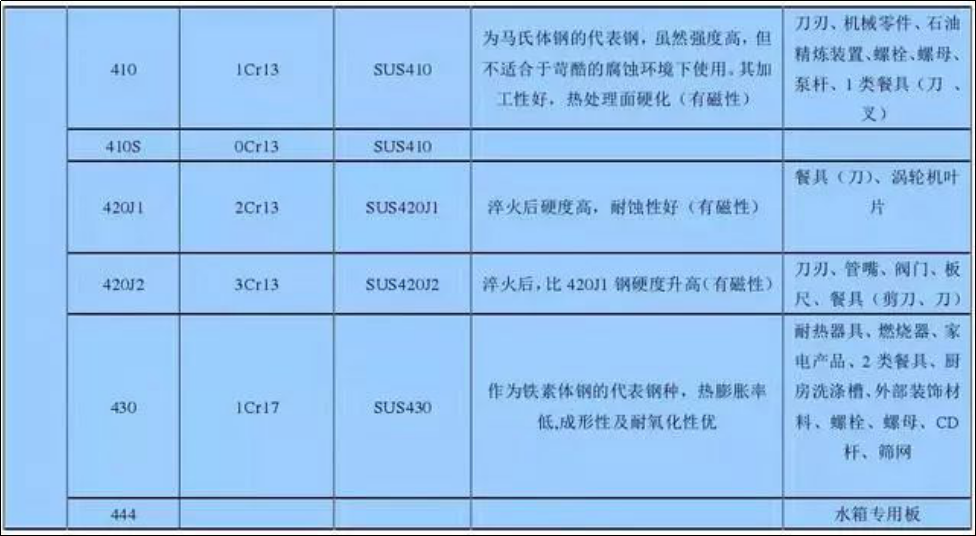

ویژگی ها و هدف

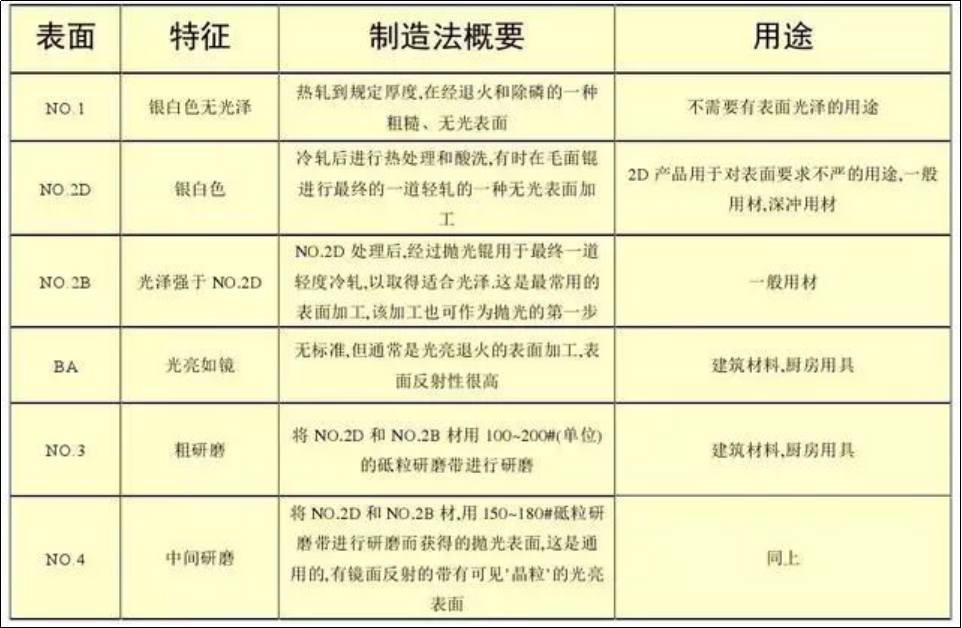

تکنولوژی سطح

تمایز ضخامت

1. زیرا در فرآیند نورد ماشین آلات کارخانه فولاد، رول در اثر حرارت کمی تغییر شکل می دهد و در نتیجه ضخامت ورق نورد شده انحراف پیدا می کند. عموماً ضخامت وسط از هر دو طرف نازک است. هنگام اندازه گیری ضخامت صفحه، قسمت مرکزی سر صفحه باید طبق مقررات ملی اندازه گیری شود.

2. تحمل به طور کلی با توجه به بازار و تقاضای مشتری به تحمل بزرگ و تحمل کوچک تقسیم می شود:

به عنوان مثال

نمرات فولاد ضد زنگ معمول و خواص ابزار

1. فولاد ضد زنگ 304. یکی از پرمصرف ترین فولادهای زنگ نزن آستنیتی با کاربردهای فراوان است. برای ساخت قطعات شکلدهی عمیق، لولههای انتقال اسید، مخازن، قطعات ساختاری، بدنههای مختلف ابزار و غیره و همچنین تجهیزات و اجزای غیر مغناطیسی و دمای پایین مناسب است.

2. فولاد ضد زنگ 304L. فولاد زنگ نزن آستنیتی با کربن فوق العاده کم که برای حل میل جدی خوردگی بین دانه ای فولاد ضد زنگ 304 ناشی از بارش Cr23C6 تحت برخی شرایط ایجاد شده است، مقاومت خوردگی بین دانه ای حساس آن به طور قابل توجهی بهتر از فولاد ضد زنگ 304 است. به جز استحکام کمتر، سایر خواص مانند فولاد ضد زنگ 321 است. عمدتاً برای تجهیزات مقاوم در برابر خوردگی و قطعاتی که نیاز به جوش دارند، اما قابل درمان با محلول نیستند، استفاده می شود و می توان از آن برای ساخت بدنه های مختلف ابزار استفاده کرد.

3. فولاد ضد زنگ 304H. برای شاخه داخلی فولاد ضد زنگ 304، کسر جرمی کربن 0.04٪ - 0.10٪ است و عملکرد دمای بالا نسبت به فولاد ضد زنگ 304 برتر است.

4. فولاد ضد زنگ 316. افزودن مولیبدن بر پایه فولاد 10Cr18Ni12 باعث می شود که فولاد در برابر کاهش خوردگی متوسط و حفره ای مقاومت خوبی داشته باشد. در آب دریا و سایر رسانه ها، مقاومت در برابر خوردگی نسبت به فولاد ضد زنگ 304 برتر است، که عمدتاً برای مواد مقاوم در برابر خوردگی حفره استفاده می شود.

5. فولاد ضد زنگ 316L. فولاد بسیار کم کربن، با مقاومت خوب در برابر خوردگی بین دانه ای حساس، برای ساخت قطعات و تجهیزات جوشکاری با ابعاد ضخیم مانند مواد ضد خوردگی در تجهیزات پتروشیمی مناسب است.

6. فولاد ضد زنگ 316H. برای شاخه داخلی فولاد ضد زنگ 316، کسر جرمی کربن 0.04٪ - 0.10٪ است و عملکرد دمای بالا نسبت به فولاد ضد زنگ 316 برتر است.

7. فولاد ضد زنگ 317. مقاومت در برابر خوردگی حفره ای و خزش نسبت به فولاد ضد زنگ 316 لیتری برتر است. برای ساخت تجهیزات پتروشیمی و مقاوم در برابر اسیدهای آلی استفاده می شود.

8. فولاد ضد زنگ 321. فولاد زنگ نزن آستنیتی تثبیت شده با تیتانیوم به دلیل بهبود مقاومت در برابر خوردگی بین دانه ای و خواص مکانیکی خوب در دمای بالا، می تواند با فولاد زنگ نزن آستنیتی با کربن بسیار کم جایگزین شود. به استثنای موارد خاص مانند دمای بالا یا مقاومت در برابر خوردگی هیدروژن، معمولاً استفاده از آن توصیه نمی شود.

9. فولاد ضد زنگ 347. فولاد زنگ نزن آستنیتی تثبیت شده با نیوبیم. افزودن نیوبیم مقاومت به خوردگی بین دانه ای را بهبود می بخشد. مقاومت به خوردگی آن در اسید، قلیایی، نمک و سایر محیط های خورنده مانند فولاد ضد زنگ 321 است. با عملکرد خوب جوشکاری، می توان از آن به عنوان مواد مقاوم در برابر خوردگی و فولاد مقاوم در برابر حرارت استفاده کرد. عمدتاً در زمینه های انرژی حرارتی و پتروشیمی مانند ساخت مخازن، لوله ها، مبدل های حرارتی، شفت ها، لوله های کوره در کوره های صنعتی و دماسنج های لوله کوره استفاده می شود.

10. فولاد ضد زنگ 904L. فولاد ضد زنگ آستنیتی فوق کامل یک فولاد ضد زنگ فوق العاده آستنیتی است که توسط شرکت OUTOKUMPU فنلاند اختراع شده است. کسر جرمی نیکل آن 24٪ - 26٪ است و کسر جرمی کربن کمتر از 0.02٪ است. مقاومت در برابر خوردگی عالی دارد. مقاومت در برابر خوردگی خوبی در اسیدهای غیر اکسید کننده مانند اسید سولفوریک، اسید استیک، اسید فرمیک و اسید فسفریک و همچنین مقاومت خوبی در برابر خوردگی شکاف و خوردگی تنشی دارد. این برای غلظت های مختلف اسید سولفوریک زیر 70 ℃ قابل استفاده است و مقاومت خوردگی خوبی در برابر اسید استیک با هر غلظت و درجه حرارت تحت فشار معمولی و اسید مخلوط اسید فرمیک و اسید استیک دارد. استاندارد اصلی ASMESB-625 آن را به عنوان آلیاژ پایه نیکل طبقه بندی کرد و استاندارد جدید آن را به عنوان فولاد ضد زنگ طبقه بندی کرد. در چین فقط یک برند مشابه از فولاد 015Cr19Ni26Mo5Cu2 وجود دارد. تعدادی از سازندگان ابزار اروپایی از فولاد ضد زنگ 904L به عنوان ماده اصلی استفاده می کنند. به عنوان مثال، لوله اندازه گیری فلومتر جرم E+H از فولاد ضد زنگ 904L استفاده می کند و در بدنه ساعت های رولکس نیز از فولاد ضد زنگ 904L استفاده شده است.

11. فولاد ضد زنگ 440C. سختی فولاد ضد زنگ مارتنزیتی، فولاد ضد زنگ قابل سخت شدن و فولاد ضد زنگ بالاترین است و سختی HRC57 است. این عمدتا برای ساخت نازل، بلبرینگ، هسته سوپاپ، صندلی سوپاپ، آستین، میل سوپاپ و غیره استفاده می شود.

12. فولاد ضد زنگ 17-4PH. فولاد ضد زنگ سخت شدن بارش مارتنزیتی، با سختی HRC44، استحکام، سختی و مقاومت در برابر خوردگی بالایی دارد و در دماهای بالاتر از 300 درجه سانتیگراد قابل استفاده نیست. در برابر اتمسفر و اسید یا نمک رقیق شده مقاومت خوبی در برابر خوردگی دارد. مقاومت در برابر خوردگی آن مانند فولاد ضد زنگ 304 و فولاد ضد زنگ 430 است. برای ساخت استفاده می شودقطعات ماشینکاری CNC، تیغه های توربین، هسته سوپاپ، صندلی سوپاپ، آستین، میل سوپاپ و غیره.

در حرفه ساز، در ترکیب با مسائل جهانی و هزینه، ترتیب انتخاب متعارف فولاد زنگ نزن آستنیتی 304-304L-316-316L-317-321-347-904L است که از آن 317 کمتر استفاده می شود، 321 مورد استفاده قرار نمی گیرد. توصیه می شود، 347 برای مقاومت در برابر خوردگی در دمای بالا استفاده می شود، 904L ماده پیش فرض برای برخی از قطعات است. از تولید کنندگان فردی، و 904L به طور فعال در طراحی انتخاب نشده است.

در طراحی و انتخاب ابزار، معمولاً مواردی وجود دارد که مواد ابزار با مواد لوله متفاوت است، به ویژه در شرایط کاری با دمای بالا، باید توجه ویژه ای به این موضوع داشت که آیا انتخاب مواد ابزار با دمای طراحی و فشار طراحی مطابقت دارد یا خیر. تجهیزات یا لوله های فرآیند. به عنوان مثال، لوله از فولاد کروم مولیبدن با دمای بالا است، در حالی که ابزار فولاد ضد زنگ است. در این صورت احتمال بروز مشکلاتی وجود دارد و باید با گیج دما و فشار مواد مربوطه مشورت کنید.

در فرآیند طراحی ابزار و انتخاب نوع، اغلب با فولاد ضد زنگ سیستم ها، سری ها و برندهای مختلف مواجه می شویم. هنگام انتخاب نوع، ما باید مشکلات را از منظرهای مختلف مانند محیط فرآیند خاص، دما، فشار، قطعات تحت تنش، خوردگی و هزینه در نظر بگیریم.

زمان ارسال: اکتبر-17-2022