در مورد موقعیت یابی و گیره در ماشین کاری چقدر می دانید؟

برای نتایج دقیق و دقیق، موقعیت یابی و بستن جنبه های ضروری ماشین کاری هستند.

در مورد اهمیت موقعیت و گیره هنگام ماشینکاری بیاموزید:

موقعیت یابی: این محل دقیق قطعه کار نسبت به ابزار برش است. تراز کردن قطعه کار در امتداد سه محور اصلی (X، Y، Z) برای به دست آوردن ابعاد و مسیر برش مورد نیاز است.

تراز برای ماشینکاری دقیق بسیار مهم است:تراز کردن دقیق قطعات کار با تکنیک هایی مانند لبه یاب، نشانگرها و دستگاه اندازه گیری مختصات (CMM) امکان پذیر است.

ایجاد یک سطح یا نقطه مبدأ برای موقعیتیابی ثابت ضروری است:این اجازه می دهد تا تمام ماشینکاری های بعدی بر اساس یک سطح یا نقطه مرجع مشترک باشد.

کلمپ کردن فرآیند محکم کردن قطعه کار روی دستگاه است:پایداری را فراهم می کند و از لرزش یا حرکتی که می تواند منجر به ماشینکاری نادرست شود جلوگیری می کند.

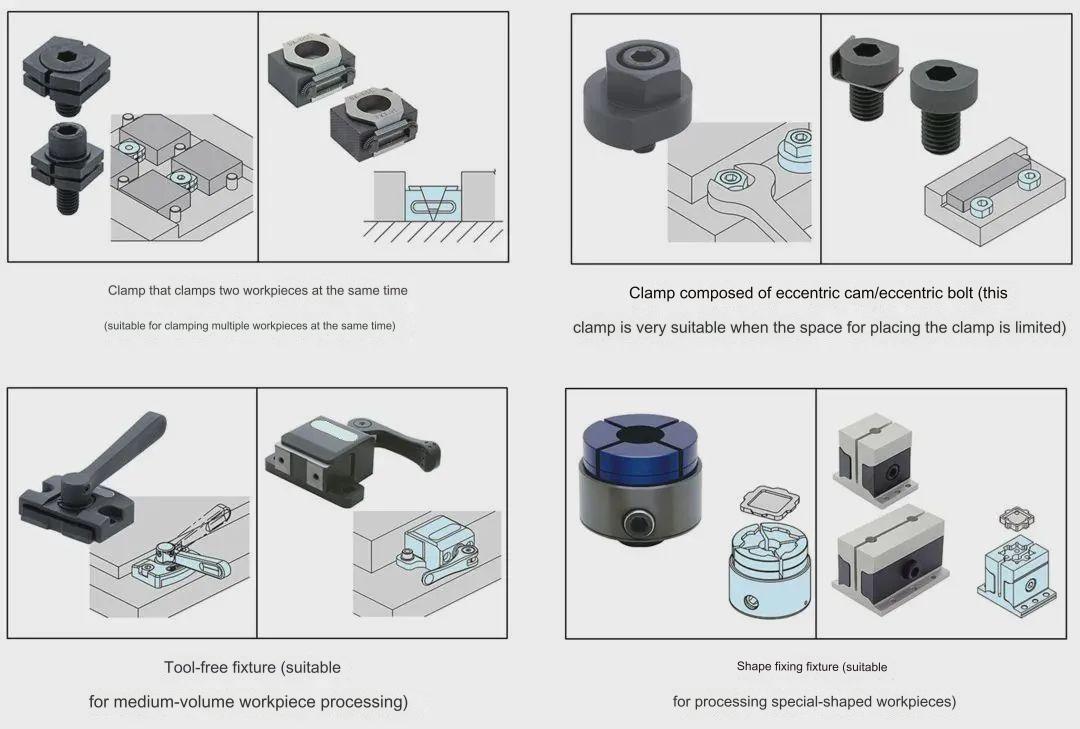

انواع گیره:انواع مختلفی از گیره ها وجود دارد که می توان از آنها برای ماشینکاری استفاده کرد. اینها شامل گیره های مغناطیسی و گیره های پنوماتیک، هیدرولیک یا هیدرولیک-پنوماتیک هستند. انتخاب روش های بستن بر اساس عواملی مانند اندازه و شکل، نیروی ماشینکاری و الزامات خاص است.

تکنیک های بستن:بستن مناسب شامل توزیع یکنواخت نیروی گیره، حفظ فشار ثابت روی قطعه کار و جلوگیری از اعوجاج است. برای جلوگیری از آسیب به قطعه کار با حفظ پایداری، استفاده از فشار گیره مناسب ضروری است.

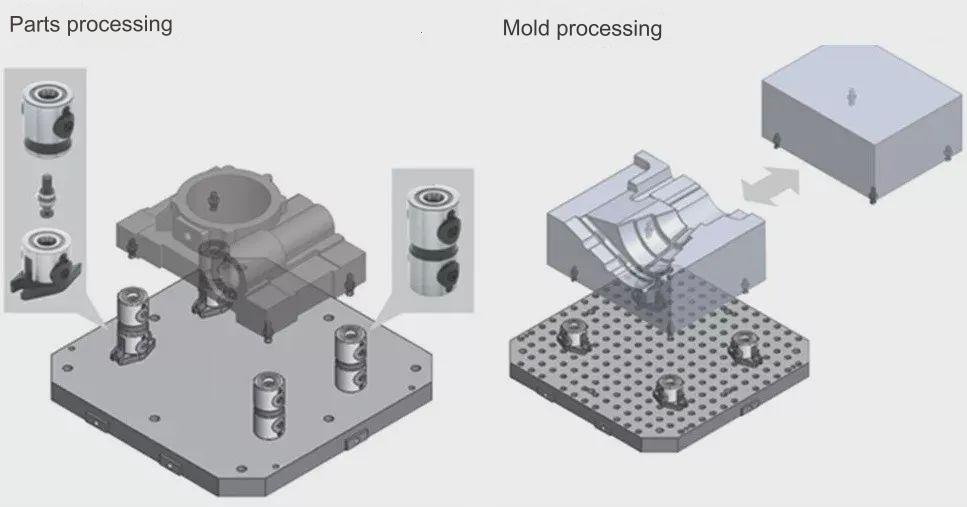

فیکسچرها ابزارهای خاصی هستند که قطعات کار را گیره و قرار می دهند:آنها پشتیبانی، هم ترازی و پایداری را برای عملیات ماشینکاری ارائه می دهند. این امر خطر خطا را کاهش می دهد و بهره وری را بهبود می بخشد.

لامپ ها انواع مختلفی دارند، مانند بلوک های V و صفحات زاویه. آنها همچنین می توانند به صورت سفارشی طراحی شوند. انتخاب فیکسچر مناسب با توجه به پیچیدگی قطعه و نیازهای ماشینکاری تعیین می شود.

طراحی فیکسچر شامل ملاحظات دقیق عوامل استمانند ابعاد قطعه کار، وزن، مواد و الزامات دسترسی. یک طراحی ثابت خوب، بستن و موقعیت بهینه را برای ماشینکاری کارآمد تضمین می کند.

تلورانس ها و دقت:موقعیت یابی و بستن دقیق برای دستیابی به تلرانس ها و دقت در هنگام ماشین کاری ضروری است. یک خطای جزئی در گیره یا موقعیت می تواند منجر به تغییرات ابعاد و کاهش کیفیت شود.

بازرسی و تایید:بازرسی ها و تأیید صحت گیره و موقعیت یابی منظم برای اطمینان از ثبات کیفیت ضروری است. برای تأیید صحت قطعات ماشین کاری شده، می توان از دستگاه های اندازه گیری مانند کولیس و میکرومتر و همچنین CMM استفاده کرد.

به این سادگی نیست. ما متوجه شدیم که طراحی اولیه همیشه مشکلاتی با گیره و موقعیت دارد. راه حل های نوآورانه ارتباط خود را از دست می دهند. ما فقط میتوانیم از یکپارچگی و کیفیت طراحی فیکسچر با درک دانش پایهای موقعیتیابی و گیره اطمینان حاصل کنیم.

دانش مکان یاب

1. قرار دادن قطعه کار از کنار یک اصل اساسی است.

اصل 3 نقطه مانند تکیه گاه، اصل اساسی برای قرار دادن قطعه کار از کنار است. اصل 3 نقطه مانند ساپورت است. این اصل از این واقعیت ناشی می شود که "سه خط مستقیم که یکدیگر را قطع نمی کنند یک صفحه را تعیین می کنند." سه نقطه از چهار نقطه را می توان برای تعیین یک صفحه استفاده کرد. این بدان معناست که در مجموع می توان 4 سطح را تعیین کرد. بدون در نظر گرفتن نحوه قرارگیری نقاط، گرفتن نقطه چهارم در همان صفحه دشوار است.

▲ اصل 3 نقطه

به عنوان مثال، در مورد استفاده از چهار پوزیشنر با ارتفاع ثابت، تنها سه نقطه خاص قادر به برقراری تماس با قطعه کار هستند و احتمال زیادی وجود دارد که نقطه چهارم باقیمانده تماس برقرار نکند.

بنابراین، هنگام پیکربندی مکان یاب، تمرین کلی این است که آن را بر اساس سه نقطه قرار دهیم و در عین حال فاصله بین این نقاط را به حداکثر برسانیم.

علاوه بر این، در طول چیدمان پوزیشنر، لازم است از قبل جهت بار پردازش اعمال شده را تأیید کنید. جهت بار ماشینکاری با حرکت نگهدارنده ابزار/ابزار منطبق است. قرار دادن پوزیشنر در انتهای جهت تغذیه مستقیماً بر دقت کلی قطعه کار تأثیر می گذارد.

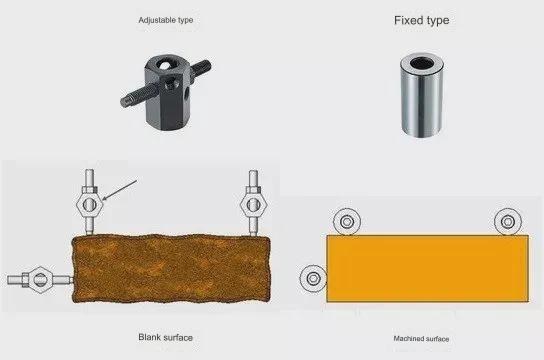

به طور معمول، برای قرار دادن سطح ناصاف قطعه کار، از یک موقعیتگیر قابل تنظیم از نوع پیچ استفاده میشود، در حالی که از یک موقعیتگیر نوع ثابت (با سطح تماس قطعه کار زمین) برای موقعیتیابی سطح ماشینکاری شده استفاده میشود.ماشینکاری قطعات.

2. اصول اساسی موقعیت یابی از طریق سوراخ های قطعه کار

هنگام تعیین موقعیت با استفاده از سوراخ های ایجاد شده در طول فرآیند ماشینکاری قبلی، باید از پین های با تلورانس استفاده شود. با تراز کردن دقت سوراخ قطعه کار با دقت شکل پین، و ترکیب آنها بر اساس تحمل مناسب، دقت موقعیت می تواند نیازهای واقعی را برآورده کند.

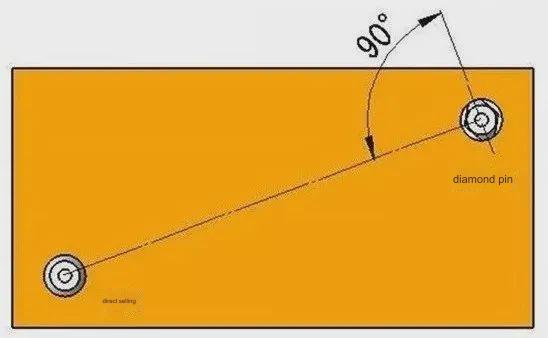

علاوه بر این، هنگام استفاده از پین ها برای موقعیت یابی، استفاده از یک پین مستقیم در کنار یک پین الماس معمول است. این کار نه تنها مونتاژ و جداسازی قطعه کار را تسهیل می کند، بلکه احتمال چسبیدن قطعه کار و پین را به هم به حداقل می رساند.

▲از موقعیت پین استفاده کنید

مطمئنا، دستیابی به تحمل مناسب مناسب با استفاده از پین های مستقیم برای هر دو موقعیت، قابل اجرا است. با این حال، برای دقت بیشتر در موقعیت، ترکیب یک پین مستقیم و یک پین الماس موثرتر است.

هنگام استفاده از پین مستقیم و پین لوزی، معمولاً توصیه می شود که پین لوزی را به گونه ای قرار دهید که خطی که جهت آرایش آن را به قطعه کار متصل می کند، عمود باشد (در زاویه 90 درجه) به خط اتصال پین مستقیم و سنجاق لوزی این آرایش خاص در تعیین زاویه قرارگیری و جهت چرخش قطعه کار بسیار مهم است.

دانش مربوط به گیره

1. طبقه بندی گیره ها

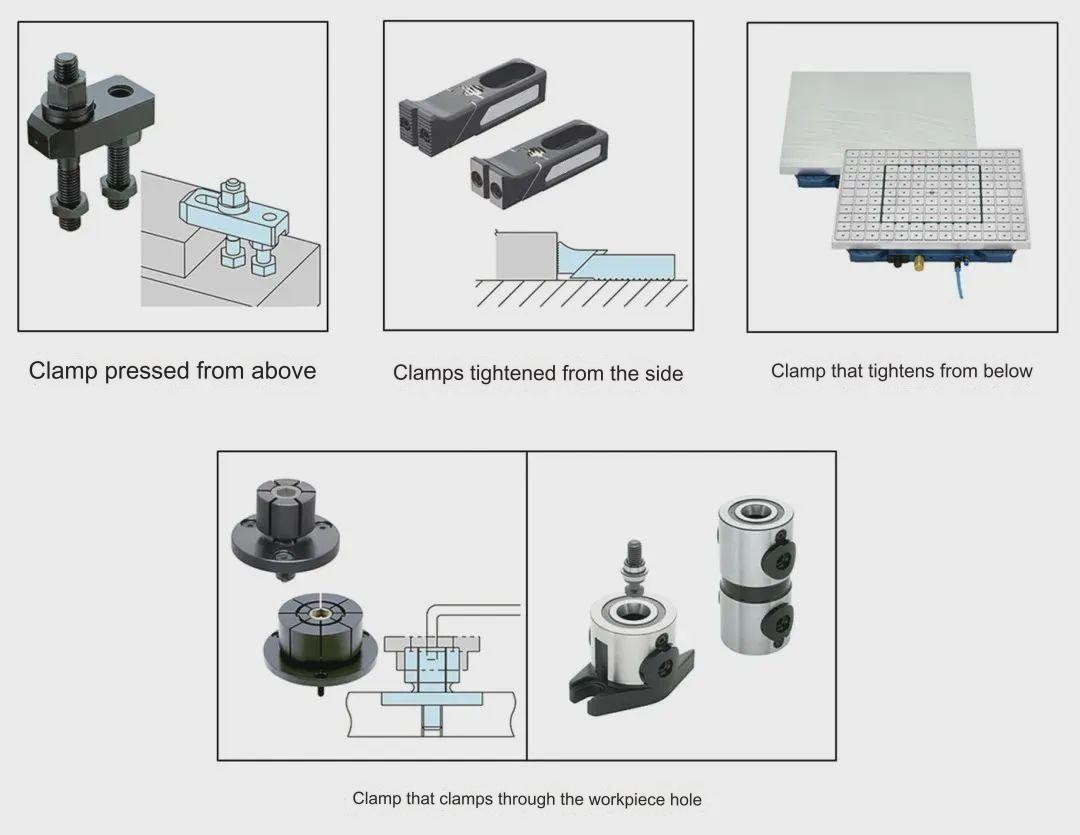

با توجه به جهت بستن، به طور کلی به دسته های زیر تقسیم می شود:

1. گیره فشاری بالای سر

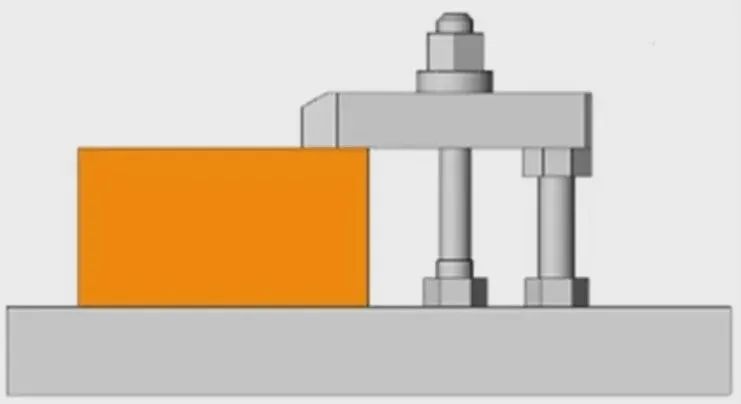

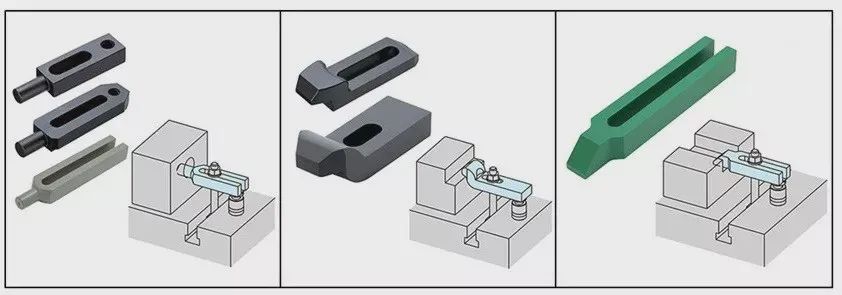

یک گیره فشاری بالای سر از بالای قطعه کار فشار وارد می کند که منجر به کمترین تغییر شکل در طول گیره و افزایش پایداری در هنگام پردازش قطعه کار می شود. در نتیجه، بستن قطعه کار از بالا معمولاً اولویت دارد. رایج ترین نوع گیره مورد استفاده در این روش، گیره مکانیکی دستی است. به عنوان مثال، گیره نشان داده شده در زیر به عنوان گیره "نوع برگ کاج" نامیده می شود. نوع دیگری که به عنوان گیره "برگ شل" شناخته می شود، شامل یک صفحه فشار، پیچ های گل میخ، جک ها و مهره ها است.

علاوه بر این، بسته به شکل قطعه کار، شما می توانید از بین انواع صفحات فشار که به طور خاص برای مطابقت با اشکال مختلف قطعه کار طراحی شده اند، انتخاب کنید.

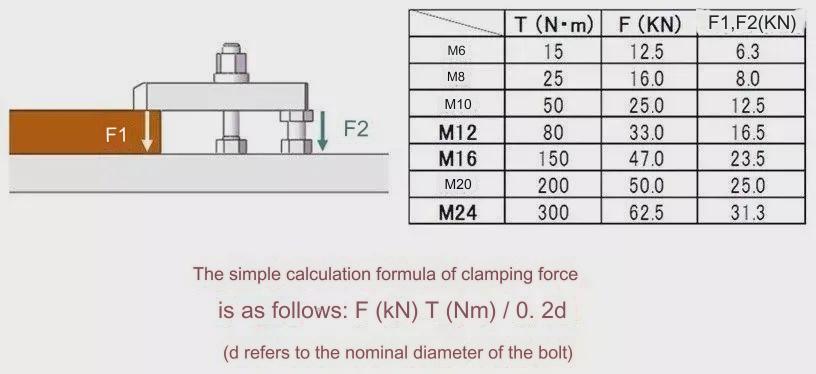

تعیین همبستگی بین گشتاور و نیروی گیره در بستن برگ شل با تجزیه و تحلیل نیروی فشار اعمال شده توسط پیچ امکان پذیر است.

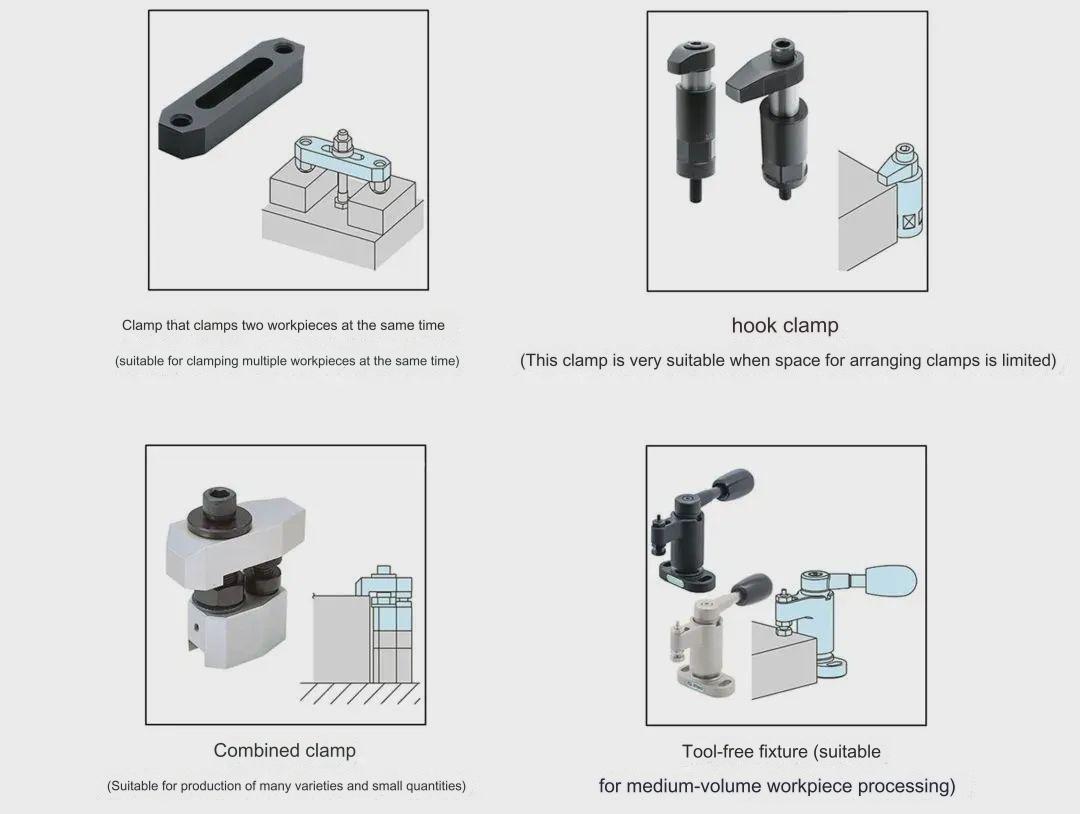

به غیر از گیره نوع برگ شل، گیره های دیگری نیز موجود است که قطعه کار را از بالا محکم می کند.

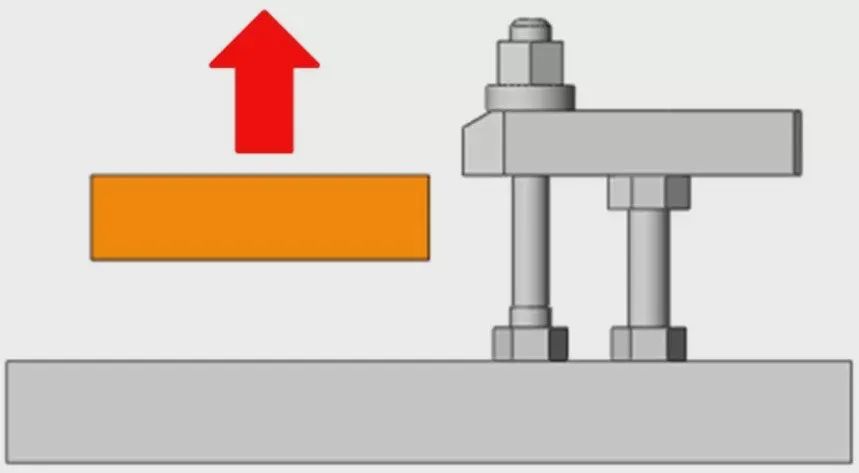

2. گیره جانبی برای بستن قطعه کار

روش گیره معمولی شامل ایمن سازی قطعه کار از بالا، ارائه پایداری برتر و حداقل بار پردازش است. با این حال، شرایطی ممکن است رخ دهد که در آن بستن بالا مناسب نباشد، مانند زمانی که سطح بالایی نیاز به ماشین کاری دارد یا زمانی که بستن بالا امکان پذیر نیست. در چنین مواردی، انتخاب بستن جانبی ضروری می شود.

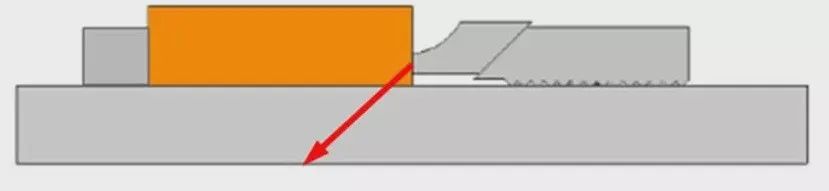

با این وجود، توجه به این نکته مهم است که بستن قطعه کار از جانبی باعث ایجاد نیروی شناور می شود. برای اطمینان از عملکرد بهینه باید به حذف این نیرو در طول طراحی فیکسچر توجه شود.

ملاحظات می تواند شامل مکانیسم هایی باشد که با اثر نیروی شناور مقابله می کند، مانند استفاده از تکیه گاه یا فشار اضافی برای تثبیت قطعه کار. با پرداختن موثر به نیروی شناور، می توان به یک راه حل گیره جانبی مطمئن و مطمئن دست یافت که انعطاف پذیری پردازش قطعه کار را افزایش می دهد.

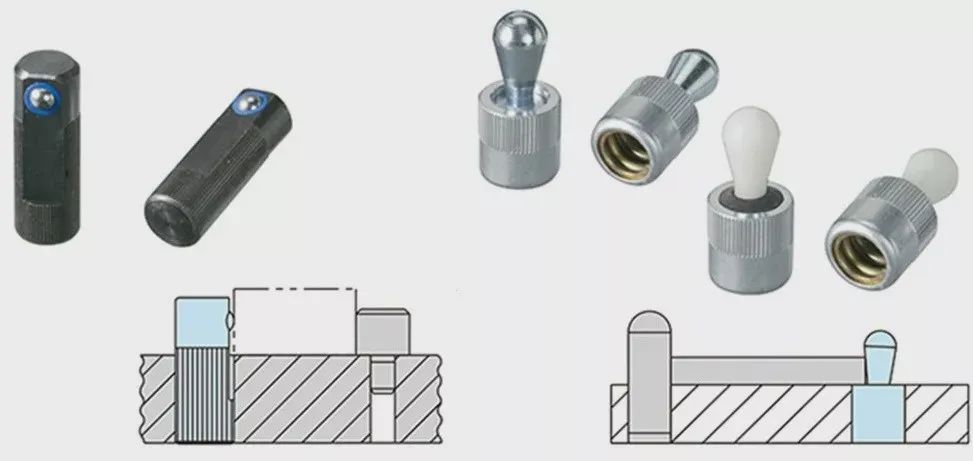

همانطور که در تصویر بالا نشان داده شده است، گیره های جانبی نیز موجود است. این گیره ها نیروی رانش را از پهلو اعمال می کنند و نیرویی مورب به سمت پایین ایجاد می کنند. این نوع خاص از گیره در جلوگیری از شناور شدن قطعه کار به سمت بالا بسیار موثر است.

مشابه این گیره های جانبی، گیره های دیگری نیز وجود دارد که از جانبی نیز عمل می کنند.

بستن قطعه کار از پایین

هنگام دست زدن به یک قطعه کار با صفحه نازک و نیاز به پردازش سطح بالایی آن، روش های سنتی بستن از بالا یا از طرف غیرعملی است. در چنین سناریوهایی، یک راه حل مناسب، بستن قطعه کار از پایین است. برای قطعات کار ساخته شده از آهن، یک گیره آهنربایی اغلب مناسب است، در حالی که غیر آهنی استفرز فلزی سفارشیقطعات کار را می توان با استفاده از فنجان مکش خلاء محکم کرد.

در هر دو مورد ذکر شده در بالا، نیروی گیره به سطح تماس بین قطعه کار و آهنربا یا چاک خلاء بستگی دارد. شایان ذکر است که اگر بار پردازش روی قطعات کوچک بیش از حد بیش از حد شود، ممکن است نتیجه پردازش مطلوب حاصل نشود.

علاوه بر این، مهم است که اطمینان حاصل شود که سطوح تماس آهنرباها و مکندههای خلاء برای استفاده ایمن و مناسب به اندازه کافی صاف هستند.

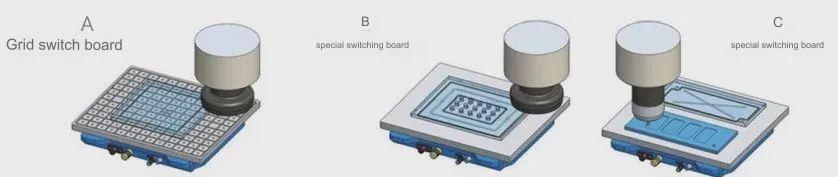

اجرای بستن سوراخ

هنگام استفاده از یک ماشین ماشینکاری 5 محوره برای کارهایی مانند پردازش همزمان چند وجهی یا پردازش قالب، توصیه می شود که گیره سوراخ را انتخاب کنید زیرا به کاهش تاثیر یراق آلات و ابزارها بر روند پردازش کمک می کند. در مقایسه با بستن از بالا یا کنار قطعه کار، گیره سوراخ فشار کمتری اعمال می کند و به طور موثر تغییر شکل قطعه کار را به حداقل می رساند.

▲از سوراخ ها برای پردازش مستقیم استفاده کنید

▲نصب پرچ برای بستن

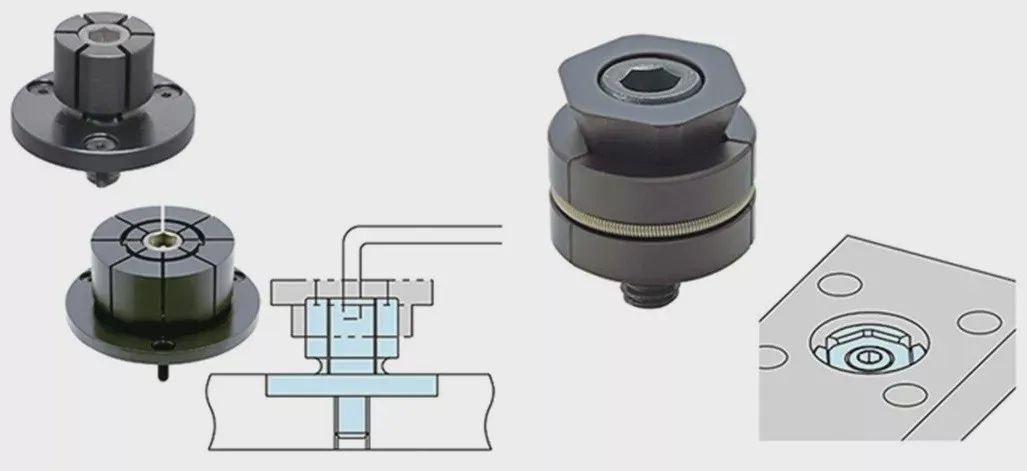

پیش گیره

اطلاعات قبلی در درجه اول بر روی وسایل گیره قطعه کار متمرکز است. در نظر گرفتن چگونگی افزایش قابلیت استفاده و بهبود کارایی از طریق پیش گیره بسیار مهم است. هنگام قرار دادن قطعه کار به صورت عمودی روی پایه، گرانش ممکن است باعث سقوط قطعه کار به سمت پایین شود. در چنین مواردی، نگه داشتن دستی قطعه کار در حین کار با گیره ضروری است تا از جابجایی تصادفی جلوگیری شود.

▲پیش گیره

اگر قطعه کار سنگین باشد یا چندین قطعه به طور همزمان گیره شوند، می تواند به طور قابل توجهی عملکرد را مختل کرده و زمان گیره را طولانی کند. برای رفع این مشکل، استفاده از یک محصول پیش گیره فنری اجازه می دهد تا قطعه کار در حالی که ثابت باقی می ماند، گیره شود، و کارایی را تا حد زیادی افزایش می دهد و زمان گیره را کاهش می دهد.

ملاحظات در هنگام انتخاب گیره

هنگام استفاده از چندین نوع گیره در یک ابزار، مهم است که از ابزارهای یکسانی هم برای بستن و هم برای شل کردن استفاده کنید. به عنوان مثال، در تصویر سمت چپ زیر، استفاده از چند آچار ابزار برای عملیات بستن بار کلی بر روی اپراتور را افزایش می دهد و زمان بستن را افزایش می دهد. از طرف دیگر، در تصویر سمت راست زیر، یکسان سازی آچار ابزار و اندازه پیچ و مهره، فرآیند را برای اپراتورهای داخل سایت ساده می کند.

▲عملکرد عملیات بستن قطعه کار

علاوه بر این، هنگام پیکربندی یک دستگاه گیره، مهم است که عملکرد عملیاتی گیره قطعه کار را در نظر بگیرید. اگر قطعه کار نیاز به گیره در یک زاویه مایل داشته باشد، می تواند تا حد زیادی عملیات را ناراحت کند. بنابراین، اجتناب از چنین شرایطی در هنگام طراحی ابزارهای ثابت بسیار مهم است.

پیگیری Anebon و هدف شرکت همیشه این است که "همیشه نیازهای مصرف کننده خود را برآورده کنیم". Anebon به خرید و طراحی و طراحی محصولات با کیفیت بالا و قابل توجه برای هر یک از مشتریان قدیمی و جدید خود ادامه می دهد و به یک چشم انداز برد-برد برای مصرف کنندگان Anebon و همچنین ما برای آلومینیوم اکستروژن مشخصات کارخانه اصلی دست پیدا می کند.قطعه cnc تبدیل شده، نایلون فرز cnc. ما صمیمانه از دوستان برای مبادله تجارت تجاری و شروع همکاری با ما استقبال می کنیم. Anebon امیدوار است با دوستان صمیمی خود در صنایع مختلف دست به دست شود تا درازمدت درخشانی تولید کند.

سازنده چین برای ریخته گری فولاد ضد زنگ فلزی و دقیق چین، Anebon به دنبال فرصتی برای ملاقات با همه دوستان از داخل و خارج از کشور برای همکاری برد-برد است. Anebon صمیمانه امیدوار است که همکاری طولانی مدت با همه شما بر اساس منافع متقابل و توسعه مشترک داشته باشد.

زمان ارسال: سپتامبر 25-2023