الزامات ماشین ابزار CNC بر روی مواد ابزار

سختی بالا و مقاومت در برابر سایش

سختی قسمت برش ابزار باید بیشتر از سختی ماده قطعه کار باشد. هرچه سختی مواد ابزار بیشتر باشد، مقاومت آن در برابر سایش بهتر است. سختی مواد ابزار در دمای اتاق باید بالاتر از HRC62 باشد. سختی می تواند بالاتر از سختی معمولی باشدقطعات ماشینکاری CNC.

استحکام و استحکام کافی

این ابزار در فرآیند برش بیش از حد فشار بسیار خوبی را تحمل می کند. گاهی اوقات، تحت شرایط ضربه و لرزش کار می کند. برای جلوگیری از شکستن و شکستن ابزار، مواد ابزار باید از استحکام و چقرمگی کافی برخوردار باشد. به طور کلی، مقاومت خمشی برای نشان دادن استحکام مواد ابزار و ارزش ضربه برای توصیف چقرمگی مواد ابزار استفاده می شود.

مقاومت حرارتی بالاتر

مقاومت حرارتی به عملکرد مواد ابزار برای حفظ سختی، مقاومت در برابر سایش، استحکام و چقرمگی در دمای بالا اشاره دارد. این یک شاخص پیشرو برای اندازه گیری عملکرد برش مواد ابزار است. این عملکرد به عنوان سختی قرمز مواد ابزار نیز شناخته می شود.

هدایت حرارتی خوب

هرچه رسانایی حرارتی مواد ابزار بیشتر باشد، گرمای بیشتری از ابزار منتقل میشود که منجر به کاهش دمای برش ابزار و افزایش دوام آن میشود.

پردازش پذیری خوب

برای تسهیل پردازش و ساخت ابزار، مواد ابزار باید دارای خواص پردازش خوبی مانند آهنگری، نورد، جوشکاری، برش و سنگ زنی، خواص عملیات حرارتی، و خواص تغییر شکل پلاستیک در دمای بالا مواد ابزار باشند. کاربید سیمانی و مواد ابزار سرامیکی نیز به خواص تف جوشی و تشکیل فشار خوب نیاز دارند.

نوع مواد ابزار

فولاد پر سرعت

فولاد پرسرعت یک فولاد ابزار آلیاژی است که از W، Cr، Mo و سایر عناصر آلیاژی تشکیل شده است. این دارای پایداری حرارتی، استحکام، چقرمگی و درجه خاصی از سختی و مقاومت در برابر سایش است، بنابراین برای پردازش مواد غیر آهنی و فلزات مختلف مناسب است. علاوه بر این، به دلیل فناوری پردازش صدا، برای ساخت ابزارهای شکلدهی پیچیده، به ویژه فولاد متالورژی پودری با سرعت بالا، که دارای خواص مکانیکی ناهمسانگرد است و تغییر شکل خاموش کردن را کاهش میدهد، ایدهآل است. برای ساخت ابزارهای شکل دهی دقیق و پیچیده مناسب است.

آلیاژ سخت

کاربید سیمانی دارای سختی و مقاومت بالایی در برابر سایش است. هنگام برشقطعات تراشکاری CNC، عملکرد آن بهتر از فولاد پرسرعت است. دوام آن چندین تا ده ها برابر فولاد پرسرعت است، اما چقرمگی ضربه آن ضعیف است. به دلیل عملکرد عالی برش آن، به طور گسترده ای به عنوان یک ماده ابزار استفاده می شود.

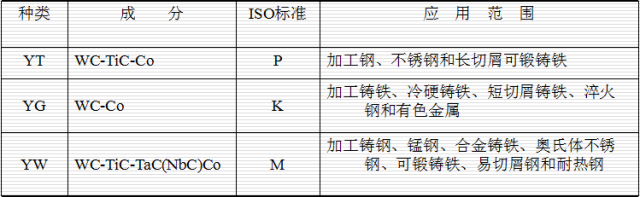

طبقه بندی و علامت گذاری کاربیدهای سیمانی برای ابزارهای برش

تیغه روکش دار

1) ماده پوششی روش CVD TiC است که دوام ابزار کاربید سیمانی را 1-3 برابر افزایش می دهد. ضخامت پوشش: لبه برش صاف است و برای بهبود عمر سرعت مفید است.

2) مواد پوششی روش رسوب فیزیکی بخار PVD عبارتند از TiN، TiAlN و Ti (C, N) که دوام ابزار کاربید سیمانی را 2-10 برابر بهبود می بخشد. پوشش نازک؛ لبه تیز؛ برای کاهش نیروی برش مفید است.

★ حداکثر ضخامت پوشش ≤ 16um

CBN و PCD

نیترید بور مکعبی (CBN) سختی و هدایت حرارتی نیترید بور مکعبی (CBN) نسبت به الماس پایینتر است و پایداری حرارتی و شیمیایی بالایی دارد. بنابراین برای ماشینکاری فولاد سخت شده، چدن سخت، سوپرآلیاژ و کاربید سیمانی مناسب است.

الماس پلی کریستالی (PCD) هنگامی که از PCD به عنوان ابزار برش استفاده می شود، بر روی بستر کاربید سیمانی پخته می شود. این می تواند مواد مقاوم در برابر سایش، سختی بالا، غیر فلزی و غیرفرون آهنی مانند کاربید سیمانی، سرامیک و آلیاژ آلومینیوم با سیلیکون بالا را تکمیل کند.

★ طبقه بندی مواد تیغه گیره دستگاه ISO ★

قطعات فولادی: P05 P25 P40

فولاد ضد زنگ: M05 M25 M40

چدن: K05 K25 K30

★ هرچه عدد کوچکتر باشد، تیغه پیچیده تر است، مقاومت ابزار در برابر سایش بهتر است و مقاومت در برابر ضربه بدتر است.

★ هر چه عدد بزرگتر باشد، تیغه نرم تر است، مقاومت ابزار در برابر ضربه و مقاومت در برابر سایش ضعیف تر است.

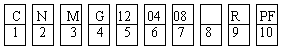

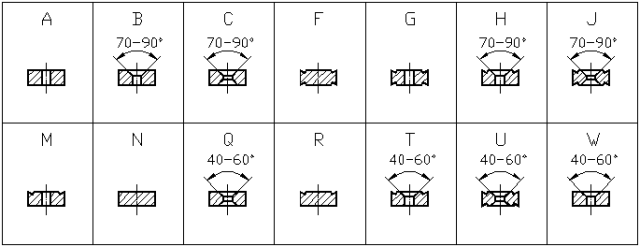

قابل تبدیل به مدل تیغه و قوانین نمایش ISO

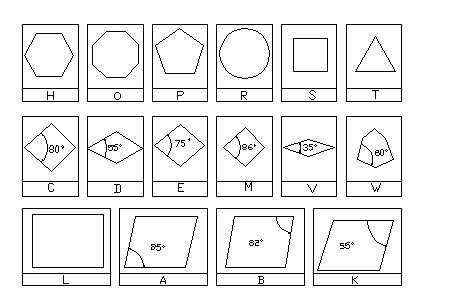

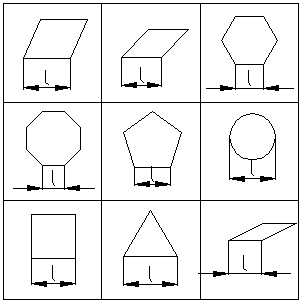

1. کد نشان دهنده شکل تیغه

2. کد نمایانگر زاویه پشت لبه برش پیشرو

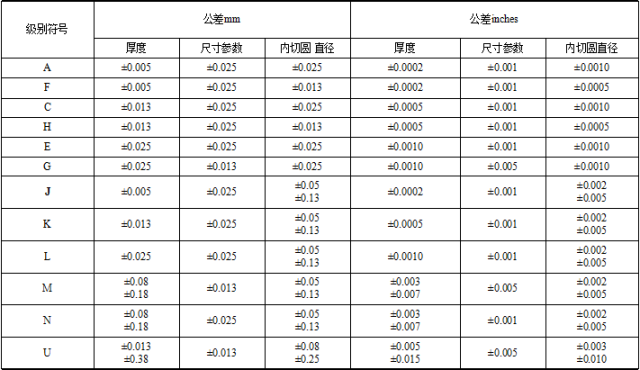

3. کد نشان دهنده تحمل ابعادی تیغه

4. کدی که نمایانگر شکل شکستن و بستن تراشه تیغه است

5. نشان دهنده طول لبه برش

6. کد نشان دهنده ضخامت تیغه

7. کد نشان دهنده لبه پولیش و زاویه R

معنی ارقام دیگر

هشت به کدی اشاره دارد که نیازهای ویژه را نشان می دهد.

9 نشان دهنده کد جهت تغذیه است. برای مثال، کد R نشان دهنده خوراک سمت راست، کد L نشان دهنده خوراک سمت چپ، و کد N نشان دهنده خوراک میانی است.

10 نشان دهنده کد نوع شیار شکستن تراشه است.

11 نشان دهنده کد مواد شرکت ابزار است.

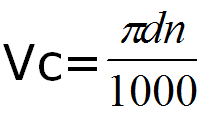

سرعت برش

فرمول محاسبه سرعت برش Vc:

در فرمول:

د - قطر چرخشی قطعه کار یا نوک ابزار، واحد: میلی متر

N - سرعت چرخش قطعه کار یا ابزار، واحد: r/min

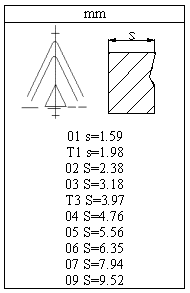

سرعت ماشینکاری نخ با تراش معمولی

سرعت اسپیندل n برای چرخاندن نخ. هنگام برش نخ، سرعت دوک تراش تحت تأثیر عوامل زیادی مانند اندازه گام نخ (یا سرب) قطعه کار، ویژگی های بالابر و پایین آوردن موتور محرک و سرعت درون یابی نخ قرار می گیرد. بنابراین، تفاوت های خاصی در سرعت اسپیندل برای رزوه تراش برای سیستم های مختلف CNC وجود دارد. فرمول زیر برای محاسبه سرعت اسپیندل هنگام چرخاندن رزوه ها در ماشین های تراش CNC عمومی است:

در فرمول:

P - گام نخ یا سرب نخ قطعه کار، واحد: میلی متر.

ک - ضریب بیمه عموماً 80.

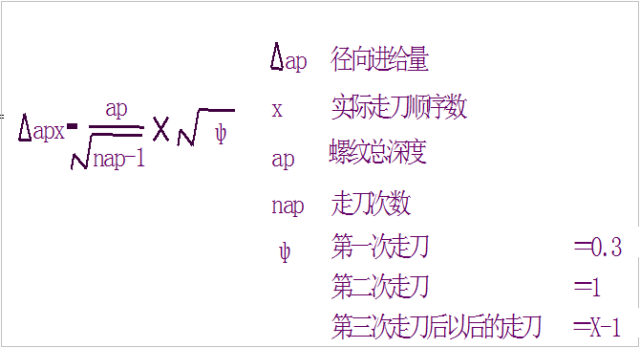

محاسبه هر عمق تغذیه برای رزوه ماشینکاری

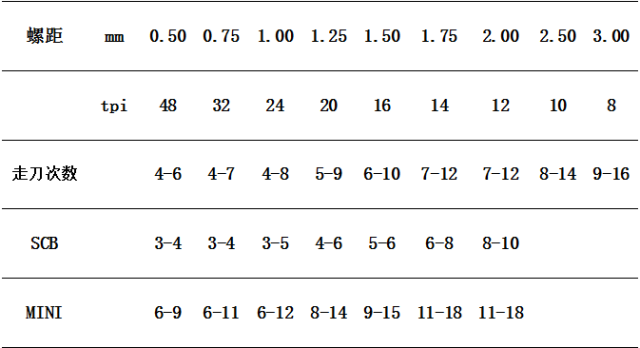

تعداد مسیرهای ابزار threading

1) ماشینکاری خشن

فرمول محاسبه تجربی خوراک ماشینکاری خشن: f rough=0.5 R

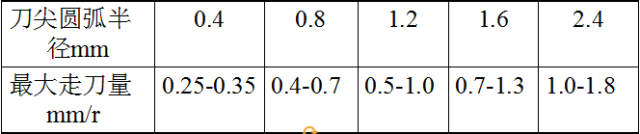

کجا: R ------ شعاع قوس نوک ابزار میلی متر

F ------ تغذیه ابزار ماشینکاری خشن میلی متر

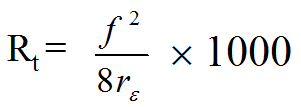

2) اتمام

در فرمول: Rt ------ عمق کانتور میکرومتر

F ------ نرخ تغذیه mm/r

r ε ------ شعاع قوس نوک ابزار mm

بر اساس نرخ تغذیه و شیار شکستن تراشه، چرخش خشن و پایانی را متمایز کنید

F ≥ 0.36 ماشینکاری خشن

0.36 > f ≥ 0.17 نیمه تمام

F < 0.17 پایان ماشینکاری

این ماده تیغه نیست، بلکه شیار شکستن تراشه است که بر ماشینکاری خشن و تمام شده تیغه تأثیر می گذارد. اگر پخ کمتر از 40 میلی متر باشد، لبه برش تیز است.

زمان ارسال: نوامبر-29-2022