اکسل باریک خودرو چیست؟

اکسل خودروی باریک نوعی است که در خودروها استفاده می شود و سبک طراحی شده است. محورهای باریک معمولاً در وسایل نقلیه با تمرکز بر بهره وری سوخت و چابکی مورد استفاده قرار می گیرند. آنها وزن کلی خودرو را کاهش می دهند و در عین حال هندلینگ آن را بهبود می بخشند. این محورها معمولاً از مواد سبک وزن و محکم مانند آلومینیوم یا فولاد با استحکام بالا ساخته می شوند. این محورها به گونه ای ساخته شده اند که بتوانند نیروهای محرکه مانند گشتاور تولید شده توسط موتور را کنترل کنند و همچنان یک طراحی فشرده و کارآمد را حفظ کنند. محورهای باریک برای انتقال نیرو از موتور به چرخ ها ضروری هستند.

چرا هنگام پردازش شفت باریک خودرو خم شدن و تغییر شکل دادن آن آسان است؟

خم کردن یا تغییر شکل شافتی که اینقدر نازک است دشوار خواهد بود. مواد مورد استفاده برای ساخت شفت خودرو (همچنین به عنوان محور یا محور محرک شناخته می شود) معمولاً قوی و بادوام هستند، مانند کامپوزیت فیبر کربن یا فولاد. مواد مورد استفاده به دلیل استحکام بالایی که برای مقاومت در برابر گشتاور و نیروهای تولید شده توسط گیربکس و موتور خودرو مورد نیاز است، انتخاب شده اند.

در طول ساخت، شفت ها برای حفظ صلبیت و استحکام خود، فرآیندهای مختلفی مانند آهنگری و عملیات حرارتی را طی می کنند. این مواد همراه با تکنیک های ساخت، از خم شدن شفت ها در شرایط عادی جلوگیری می کند. با این حال، نیروهای شدید مانند برخورد و تصادف می توانند هر قسمت از خودرو، از جمله شفت، را خم یا تغییر شکل دهند. برای اطمینان از عملکرد ایمن و کارآمد وسیله نقلیه خود، تعمیر یا تعویض قطعات آسیب دیده ضروری است.

فرآیند ماشینکاری:

بسیاری از قطعات شفت دارای نسبت ابعاد L/d > 25 هستند. محور باریک افقی به راحتی خم می شود یا حتی می تواند تحت تأثیر گرانش، نیروی برش و نیروهای گیره بالایی، پایداری خود را از دست بدهد. هنگام چرخاندن شفت باید مشکل تنش روی شفت باریک کاهش یابد.

روش پردازش:

چرخش تغذیه معکوس با تعدادی اقدامات موثر مانند انتخاب پارامترهای هندسی ابزار، مقادیر برش، دستگاه های کشش و پایه های ابزار بوش استفاده می شود.

تجزیه و تحلیل عواملی که باعث تغییر شکل خمشی شفت باریک چرخشی می شوند

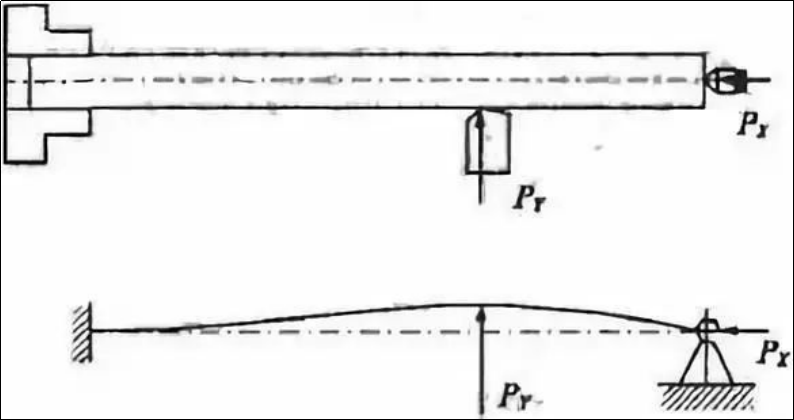

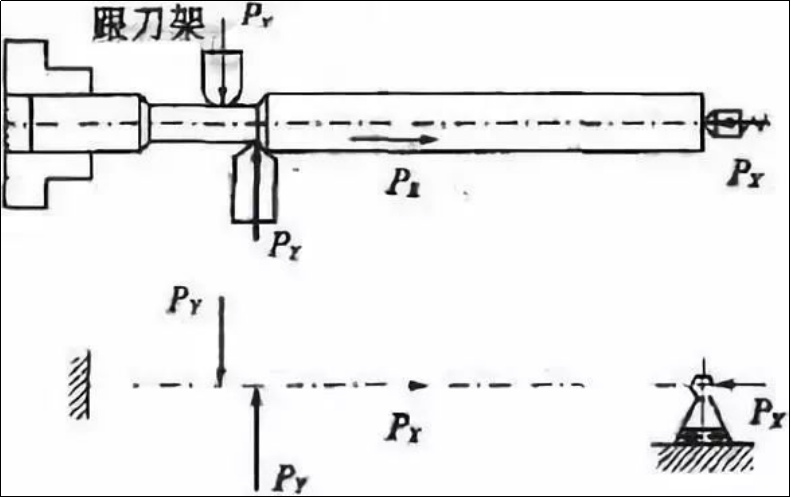

برای چرخاندن شفتهای باریک در ماشینهای تراش، از دو روش بستن سنتی استفاده میشود. یک روش از یک گیره با یک نصب در بالا استفاده می کند و روش دیگر از دو نصب بالا استفاده می کند. ما عمدتاً بر روی تکنیک بستن یک گیره و یک تاپ تمرکز خواهیم کرد. همانطور که در شکل 1 نشان داده شده است.

شکل 1 روش یک گیره و یک گیره بالا و تجزیه و تحلیل نیرو

علل اصلی تغییر شکل خمشی ناشی از چرخش محور باریک عبارتند از:

(1) نیروی برش باعث تغییر شکل می شود

نیروی برش را می توان به سه جزء تقسیم کرد: نیروی محوری PX (نیروی محوری)، نیروی شعاعی PY (نیروی شعاعی) و نیروی مماس PZ. هنگام چرخش محورهای نازک، نیروهای برشی مختلف می توانند تأثیرات متفاوتی بر تغییر شکل خمشی داشته باشند.

1) تأثیر نیروهای برش شعاعی PY

نیروی شعاعی به صورت عمودی از محور شفت عبور می کند. نیروی برش شعاعی به دلیل استحکام ضعیف شفت باریک را در صفحه افقی خم می کند. شکل اثر نیروی برش را بر خمش شفت باریک نشان می دهد. 1.

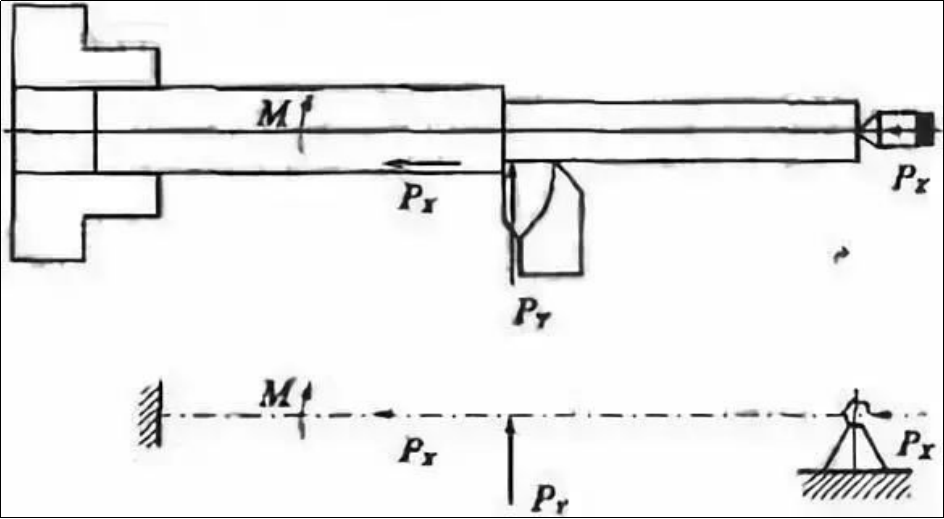

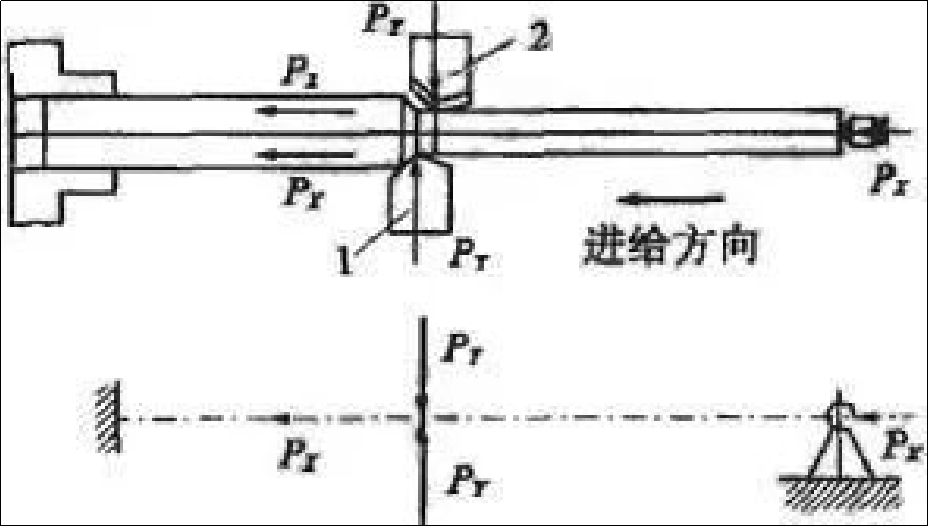

2) تاثیر نیروی برش محوری (PX)

نیروی محوری موازی با محور روی شفت نازک است و یک لنگر خمشی در قطعه کار ایجاد می کند. نیروی محوری برای چرخش عمومی قابل توجه نیست و می توان آن را نادیده گرفت. به دلیل صلبیت ضعیف، شفت به دلیل پایداری ضعیف ناپایدار است. شفت باریک زمانی خم می شود که نیروی محوری از مقدار معینی بیشتر باشد. همانطور که در تصویر 2 نشان داده شده است.

شکل 2: اثر نیروی برش بر نیروی محوری

(2) برش حرارت

تغییر شکل حرارتی قطعه کار به دلیل حرارت برش تولید شده توسط پردازش رخ می دهد. فاصله بین چاک، قسمت بالایی استاک عقب و قطعه کار به دلیل ثابت بودن چاک ثابت است. این امر امتداد محوری شفت را محدود میکند که منجر به خمش شفت به دلیل اکستروژن محوری میشود.

واضح است که بهبود دقت ماشینکاری شفت نازک اساساً یک مشکل کنترل تنش و تغییر شکل حرارتی در سیستم فرآیند است.

اقدامات برای بهبود دقت ماشینکاری شفت باریک

برای بهبود دقت ماشینکاری یک شفت باریک، لازم است با توجه به شرایط تولید، اقدامات مختلفی انجام شود.

(1) روش بستن صحیح را انتخاب کنید

بستن دو مرکز، یکی از دو روش گیره ای که به طور سنتی برای چرخاندن شفت های باریک استفاده می شود، می تواند برای قرار دادن دقیق قطعه کار و در عین حال اطمینان از هم محوری استفاده شود. این روش بستن آستین باریک استحکام ضعیفی دارد، تغییر شکل خمشی زیادی دارد و مستعد لرزش است. بنابراین فقط برای تاسیساتی با نسبت طول به قطر کوچک، ظرفیت ماشینکاری کوچک و الزامات بالای هم محوری مناسب است. قد بلنداجزای ماشینکاری دقیق.

در اغلب موارد، ماشینکاری شفت های نازک با استفاده از سیستم گیره ای متشکل از یک رویه و یک گیره انجام می شود. با این حال، در این روش بستن، اگر نوک خیلی سفت داشته باشید، نه تنها شفت را خم می کند، بلکه از کشیده شدن آن در هنگام چرخاندن شفت جلوگیری می کند. این می تواند باعث شود که شفت به صورت محوری فشرده شود و از شکل خارج شود. سطح گیره ممکن است با سوراخ نوک هم تراز نباشد، که می تواند باعث خم شدن شفت پس از بستن آن شود.

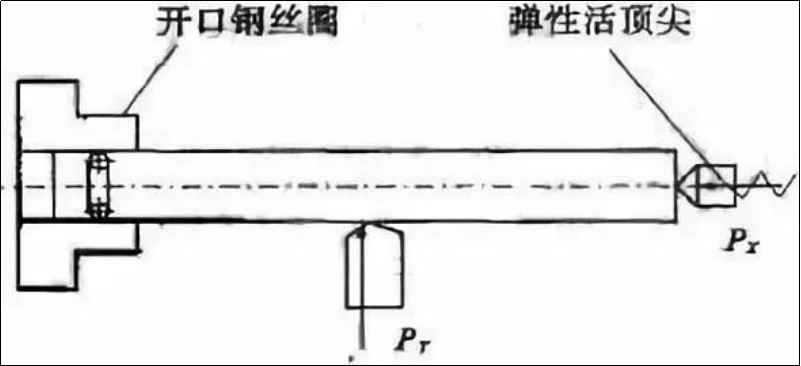

هنگام استفاده از روش بستن یک گیره با یک بالا، در بالا باید از مراکز نشیمن الاستیک استفاده شود. پس از گرم کردن آستین باریک، می توان آن را آزادانه دراز کرد تا اعوجاج خمشی آن کاهش یابد. در همان زمان یک مسافر فولادی باز بین فک ها به آستین باریک وارد می شود تا تماس محوری بین فک ها با آستین باریک را کاهش دهد و موقعیت بیش از حد را از بین ببرد. شکل 3 نصب را نشان می دهد.

شکل 3: روش بهبود با استفاده از یک گیره و یک گیره بالا

با کاهش طول شفت، نیروی تغییر شکل را کاهش دهید.

1) از زیر پاشنه و قاب مرکزی استفاده کنید

برای چرخاندن شفت باریک از یک گیره و یک تاپ استفاده می شود. برای کاهش تأثیر نیروی شعاعی بر تغییر شکل ناشی از شفت باریک، از زیر پای ابزار سنتی و قاب مرکزی استفاده می شود. این معادل اضافه کردن یک پشتیبانی است. این امر سفتی را افزایش می دهد و می تواند تأثیر نیروی شعاعی بر روی شفت را کاهش دهد.

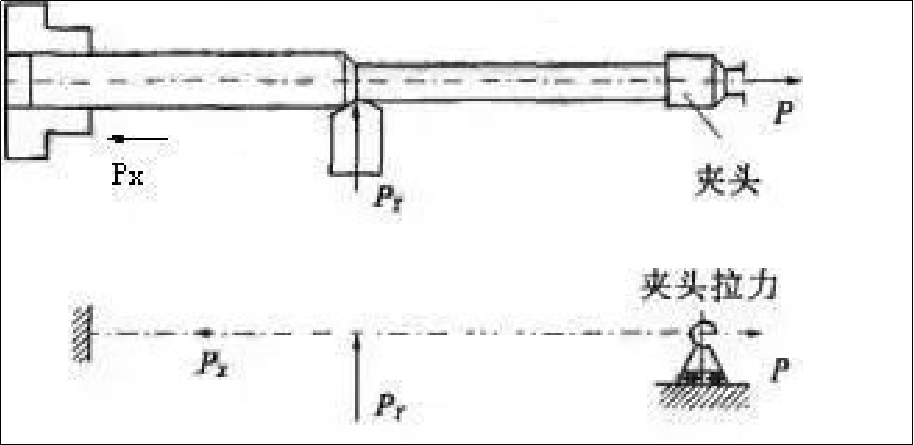

2) آستین باریک با تکنیک گیره محوری چرخانده می شود

افزایش صلبیت و از بین بردن اثر نیروی شعاعی روی قطعه کار با استفاده از تکیه گاه ابزار یا قاب مرکزی امکان پذیر است. هنوز نمی تواند مشکل نیروی محوری خمش قطعه کار را حل کند. این امر به ویژه برای شفت باریک با قطر نسبتاً طولانی صادق است. بنابراین شفت باریک می تواند با استفاده از تکنیک گیره محوری چرخانده شود. گیره محوری به این معنی است که برای چرخاندن یک شفت نازک، یک سر شفت با یک چاک و انتهای دیگر آن توسط یک سر گیره ای که مخصوص طراحی شده است، بسته می شود. سر گیره نیروی محوری را به شفت وارد می کند. شکل 4 سر گیره را نشان می دهد.

شکل 4 شرایط گیره و تنش محوری

آستین باریک در طول فرآیند چرخش تحت کشش محوری ثابت قرار می گیرد. این مشکل نیروی برش محوری خمش محور را از بین می برد. نیروی محوری تغییر شکل خمشی ناشی از نیروهای برش شعاعی را کاهش می دهد. همچنین طول محوری ناشی از حرارت برش را جبران می کند. دقت

3) برش معکوس شفت برای چرخاندن آن

همانطور که در شکل 5 نشان داده شده است، روش برش معکوس زمانی است که ابزار در طی فرآیند چرخاندن شفت نازک از طریق دوک به سمت دم تغذیه می شود.

شکل 5 تجزیه و تحلیل نیروهای ماشینکاری و ماشینکاری با روش برش معکوس

نیروی محوری که در طول پردازش ایجاد می شود، شفت را کشش می دهد و از تغییر شکل خمشی جلوگیری می کند. دم کش الاستیک همچنین می تواند ازدیاد طول و تغییر شکل فشاری ناشی از قطعه کار را در حین حرکت از ابزار به سمت دم جبران کند. این از تغییر شکل جلوگیری می کند.

همانطور که در شکل 6 نشان داده شده است، صفحه اسلاید میانی با افزودن نگهدارنده ابزار عقب و چرخاندن همزمان ابزارهای جلو و عقب اصلاح شده است.

شکل 6 تجزیه و تحلیل نیرو و ماشینکاری با چاقو دوبل

ابزار جلو به صورت عمودی نصب می شود، در حالی که ابزار عقب به صورت معکوس نصب می شود. نیروهای برشی ایجاد شده توسط دو ابزار در حین چرخش یکدیگر را خنثی می کنند. قطعه کار تغییر شکل یا لرزش ندارد و دقت پردازش بسیار بالا است. این برای تولید انبوه ایده آل است.

4) تکنیک برش مغناطیسی برای چرخاندن شفت نازک

اصل برش مغناطیسی شبیه برش معکوس است. نیروی مغناطیسی برای کشش شفت استفاده می شود و تغییر شکل در طول پردازش را کاهش می دهد.

(3) مقدار برش را محدود کنید

مقدار حرارت تولید شده توسط فرآیند برش، مناسب بودن مقدار برش را تعیین می کند. تغییر شکلی که در اثر چرخش شفت نازک ایجاد می شود نیز متفاوت خواهد بود.

1) عمق برش (t)

با توجه به این فرض که صلبیت توسط سیستم فرآیند تعیین می شود، با افزایش عمق برش، نیروی برش و گرمای تولید شده هنگام چرخش نیز افزایش می یابد. این باعث می شود تنش و اعوجاج حرارتی شفت نازک افزایش یابد. هنگام چرخاندن محورهای نازک، مهم است که عمق برش را به حداقل برسانید.

2) مقدار تغذیه (و).

افزایش نرخ تغذیه، نیروی برش و ضخامت را افزایش می دهد. نیروی برش افزایش می یابد، اما نه متناسب. در نتیجه، ضریب تغییر شکل نیرو برای شفت نازک کاهش می یابد. از نظر افزایش راندمان برش، افزایش نرخ تغذیه بهتر از افزایش عمق برش است.

3) سرعت برش (v).

افزایش سرعت برش به منظور کاهش نیرو مفید است. با افزایش سرعت برش، دمای ابزار برش، اصطکاک بین ابزار، قطعه کار و شفت کاهش می یابد. اگر سرعت برش بیش از حد بالا باشد، شفت می تواند به راحتی در اثر نیروهای گریز از مرکز خم شود. این باعث از بین رفتن ثبات فرآیند می شود. سرعت برش قطعات کار که از نظر طول و قطر نسبتا زیاد هستند باید کاهش یابد.

(4) یک زاویه مناسب برای ابزار انتخاب کنید

برای کاهش تغییر شکل خمشی که در اثر چرخاندن یک محور نازک ایجاد می شود، نیروی برش در حین چرخش باید تا حد امکان کم باشد. در بین زوایای هندسی ابزار، زوایای چنگک، پیشرو و شیب لبه بیشترین تأثیر را بر نیروی برش دارند.

1) زاویه جلو (g)

اندازه زاویه چنگک (g) مستقیماً بر نیروی برش، دما و قدرت تأثیر می گذارد. با افزایش زوایای چنگک می توان نیروی برش را به میزان قابل توجهی کاهش داد. این تغییر شکل پلاستیک را کاهش می دهد و همچنین می تواند میزان برش فلز را کاهش دهد. به منظور کاهش نیروهای برش، می توان زوایای چنگک را افزایش داد. زاویه چنگک معمولا بین 13 تا 17 درجه است.

2) زاویه هدایت (kr)

انحراف اصلی (kr) که بزرگترین زاویه است، بر تناسب و اندازه هر سه جزء نیروی برش تأثیر می گذارد. نیروی شعاعی با افزایش زاویه ورودی کاهش می یابد، در حالی که نیروی مماسی بین 60 درجه و 90 درجه افزایش می یابد. رابطه متناسب بین سه مولفه نیروی برش در محدوده 60 درجه 75 درجه بهتر است. معمولاً هنگام چرخاندن محورهای نازک از زاویه هدایت بزرگتر 60 درجه استفاده می شود.

3) تمایل تیغه

شیب تیغه (ls)، بر جریان تراشه ها و استحکام نوک ابزار و همچنین رابطه متناسب بین این سه اثر می گذارد.اجزای تبدیل شدهبرش در طول فرآیند تراشکاری نیروی شعاعی برش با افزایش شیب کاهش می یابد. با این حال، نیروهای محوری و مماسی افزایش می یابد. رابطه متناسب بین سه جزء نیروی برش زمانی معقول است که شیب تیغه در محدوده -10 درجه + 10 درجه باشد. برای اینکه تراشه ها هنگام چرخاندن یک شفت نازک به سمت سطح شفت جریان پیدا کنند، معمولاً از زاویه لبه مثبت بین 0 تا 10 درجه استفاده می شود.

برآوردن استانداردهای کیفی شفت باریک به دلیل استحکام ضعیف آن دشوار است. کیفیت پردازش شفت باریک را می توان با اتخاذ روش های پردازش پیشرفته و تکنیک های بستن و همچنین انتخاب زوایای ابزار و پارامترهای مناسب تضمین کرد.

ماموریت Anebon تشخیص عیوب تولید عالی و ارائه بهترین خدمات به مشتریان داخلی و خارجی خود به طور کامل برای 2022 قطعه ماشین فرز تراش CNC با دقت بالا آلومینیومی ضد زنگ با کیفیت بالا برای Aerospace به منظور گسترش بازار خود در سطح بین المللی، Anebon عمدتا مشتریان خارج از کشور خود را تامین می کند. با ماشین آلات مرغوب، قطعات آسیاب وخدمات تراشکاری CNC.

چین عمده فروشی قطعات ماشین آلات چین و خدمات ماشینکاری CNC، Anebon روح "نوآوری و انسجام، کار تیمی، اشتراک گذاری، دنباله رو، پیشرفت عملی" را حفظ می کند. اگر به ما فرصت بدهید، پتانسیل خود را نشان خواهیم داد. با حمایت شما، Anebon معتقد است که ما می توانیم آینده ای روشن برای شما و خانواده تان بسازیم.

زمان ارسال: اوت-28-2023