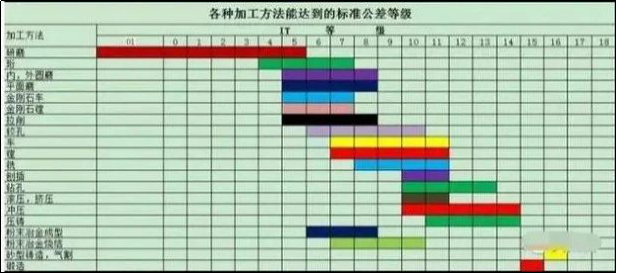

Drejning, fræsning, høvling, slibning, boring, boring, den højeste nøjagtighed af disse værktøjsmaskiner og de toleranceniveauer, som forskellige bearbejdningsmetoder kan opnå, er alle her.

Drejning

Skæreprocessen, hvor emnet roterer, og drejeværktøjet bevæger sig i en lige linje eller kurve i planet. Drejning udføres generelt på en drejebænk, som bruges til at behandle de indvendige og udvendige cylindriske overflader, endeflader, koniske overflader, formende overflader og gevind på emner.

Drejningsnøjagtigheden er generelt IT8-IT7, og overfladeruheden er 1,6~0,8 μm.

1) Grovdrejningen skal anvende stor skæredybde og stor fremføringshastighed for at forbedre drejeeffektiviteten uden at reducere skærehastigheden, men bearbejdningsnøjagtigheden kan kun nå IT11, og overfladeruheden er R α 20~10 μ m.

2) Høj hastighed og lille tilspændingshastighed og skæredybde skal så vidt muligt anvendes til halvfinishdrejning og slutdrejning. Bearbejdningsnøjagtigheden kan nå IT10~IT7, og overfladeruheden er R α 10~0,16 μm.

3) Høj hastighedpræcisionsdrejning af ikke-jernholdige metaldelemed diamantdrejeværktøj fint poleret på højpræcisions drejebænk kan bearbejdningsnøjagtigheden nå IT7~IT5, og overfladeruheden er R α 0,04~0,01 μm. Denne form for drejning kaldes "spejldrejning".

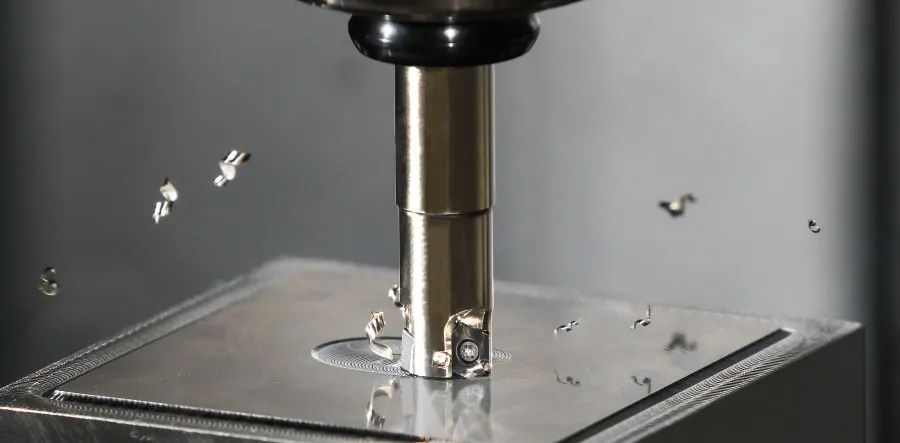

Fræsning

Fræsning refererer til brugen af roterende multikantværktøjer til at skære emner, hvilket er en yderst effektiv bearbejdningsmetode. Den er velegnet til bearbejdning af plan, rille, forskellige formningsoverflader (såsom spline, gear og gevind) og speciel overflade på matricen. I henhold til samme eller modsatte retning af hovedbevægelseshastigheden og arbejdsemnets fremføringsretning under fræsning, kan den opdeles i fremadgående fræsning og omvendt fræsning.

Bearbejdningsnøjagtigheden af fræsning kan generelt nå IT8~IT7, og overfladeruheden er 6,3~1,6 μm.

1) Bearbejdningsnøjagtigheden under grovfræsning er IT11~IT13, og overfladeruheden er 5~20 μm.

2) Bearbejdningsnøjagtighed IT8~IT11 og overfladeruhed 2,5~10 ved semi-præcisionsfræsning μm.

3) Bearbejdningsnøjagtigheden under præcisionsfræsning er IT16~IT8, og overfladeruheden er 0,63~5 μm.

Høvling

Høvling er en skæremetode, der bruger en høvl til at lave vandret relativ lineær frem- og tilbagegående bevægelse på emnet, som hovedsageligt bruges til konturbearbejdning af dele.

Bearbejdningsnøjagtigheden ved høvling kan generelt nå IT9~IT7, og overfladeruheden er Ra6,3~1,6 μm.

1) Skrubbearbejdningsnøjagtighed kan nå IT12~IT11, og overfladeruheden er 25~12,5 μm.

2) Halvbearbejdningsnøjagtigheden kan nå IT10~IT9, og overfladeruheden er 6,2~3,2 μm.

3) Præcisionen af finishhøvling kan nå IT8~IT7, og overfladeruheden er 3,2~1,6 μm.

Slibning

Slibning refererer til forarbejdningsmetoden til at fjerne overskydende materialer fra emnet med slibende og slibende værktøjer. Det hører til efterbehandling og er meget udbredt i maskinindustrien.

Slibning bruges normalt til semi-finish og efterbehandling med nøjagtigheden på IT8~IT5 eller endnu højere, og overfladeruheden er generelt 1,25~0,16 μm.

1) Overfladeruheden af præcisionsslibning er 0,16~0,04 μm.

2) Ultrapræcis slibefladeruhed er 0,04-0,01 μm.

3) Overfladeruheden af spejlslibning kan nå 0,01 μM nedenfor.

Boring

Boring er en grundlæggende metode til hulbehandling. Boring udføres ofte på boremaskiner og drejebænke, eller på boremaskiner eller fræsemaskiner.

Bearbejdningsnøjagtigheden ved boring er relativt lav, når generelt IT10, og overfladeruheden er generelt 12,5 ~ 6,3 μm. Efter boring bruges oprømning og oprømning ofte til semi- og efterbehandling.

Kedelig

Boring er en slags skæreproces med indre diameter, der bruger et værktøj til at forstørre et hul eller en anden cirkulær kontur. Dens anvendelsesområde er generelt fra semi-grobebearbejdning til efterbehandling. Det anvendte værktøj er normalt et enkeltkantboreværktøj (kaldet borestang).

1) Den kedelige nøjagtighed af stålmaterialer kan generelt nå IT9~IT7, og overfladeruheden er 2,5~0,16 μm.

2) Bearbejdningsnøjagtigheden af præcisionsboring kan nå IT7~IT6, og overfladeruheden er 0,63~0,08 μm.

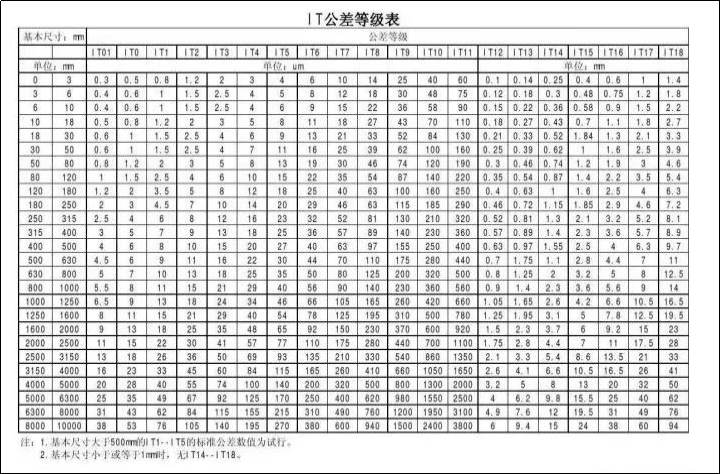

Note:Høj præcisionsbearbejdningbruges hovedsageligt til at karakterisere finheden af produkter, og er et udtryk, der bruges til at evaluere de geometriske parametre for bearbejdede overflader. Standarden for måling af bearbejdningsnøjagtighed er tolerancegrad. Der er 20 standarder fra IT01, IT0, IT1, IT2, IT3 til IT18, blandt hvilke IT01 repræsenterer delens højeste bearbejdningsnøjagtighed, IT18 repræsenterer delens laveste bearbejdningsnøjagtighed. Generelle minemaskiner hører til IT7, og generelle landbrugsmaskiner hører til IT8. I henhold til de forskellige funktioner af produktdele er den bearbejdningspræcision, der kræves for at opnås, forskellig, og den valgte forarbejdningsform og -proces er også forskellig.

Indlægstid: 07. nov. 2022