Hvad ved du om de dimensionerende detaljer i mekanisk design, der skal lægges vægt på?

Dimensioner af det samlede produkt:

De er de dimensioner, der definerer den overordnede form og størrelse af et objekt. Disse dimensioner er normalt repræsenteret som numeriske værdier i de rektangulære felter, der angiver højde, bredde og længde.

Tolerancer:

Tolerancer er de tilladte variationer i dimensioner, der sikrer korrekt pasform, funktion og montering. Tolerancer er defineret af en kombination af plus- og minussymboler sammen med numeriske værdier. Et hul med en diameter på 10 mm +- 0,05 mm betyder for eksempel, at diameterområdet er mellem 9,95 mm og 10,05 mm.

Geometriske dimensioner og tolerancer

GD&T giver dig mulighed for at styre og definere geometrien af komponenter og monteringsfunktioner. Systemet inkluderer kontrolrammer og symboler til at specificere sådanne funktioner som fladhed (eller koncentricitet), vinkelret (eller parallelitet) osv. Dette giver flere oplysninger om formen og retningen af funktioner end grundlæggende dimensionelle målinger.

Overfladefinish

Overfladefinish bruges til at angive den ønskede tekstur eller glathed af overfladen. Overfladefinishen udtrykkes ved hjælp af symboler som Ra (aritmetisk middelværdi), Rz (maksimal højdeprofil) og specifikke ruhedsværdier.

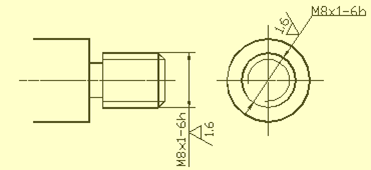

Trådede funktioner

For at dimensionere emner med gevind, såsom bolte eller skruer, skal du angive gevindstørrelse, stigning og gevindserie. Du kan også inkludere andre detaljer, såsom gevindlængde, affasninger eller gevindlængde.

Monteringsforhold & rydninger

Dimensioneringsdetaljer er også vigtige, når man designer mekaniske samlinger for at tage hensyn til forholdet mellem komponenterne, såvel som de nødvendige afstande for korrekt funktion. Det er vigtigt at specificere parringsoverflader, justeringer, mellemrum og eventuelle tolerancer, der kræves for funktionalitet.

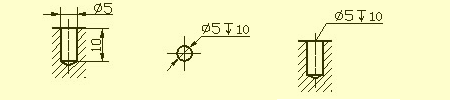

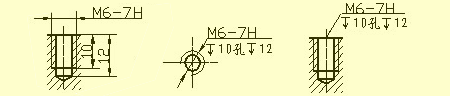

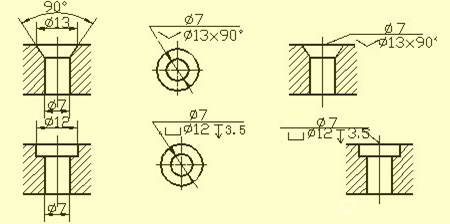

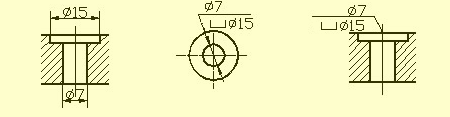

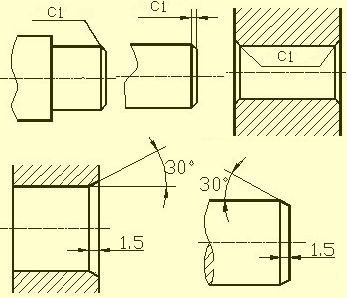

Dimensioneringsmetoder for fælles konstruktioner

Dimensioneringsmetoder for almindelige huller (blinde huller, gevindhuller, forsænkede huller, forsænkede huller); dimensioneringsmetoder for affasninger.

❖ Blind hul

❖ Gevindhul

❖ Forsænkning

❖ Forsænkende hul

❖ Affasning

Maskinbearbejdede strukturer på delen

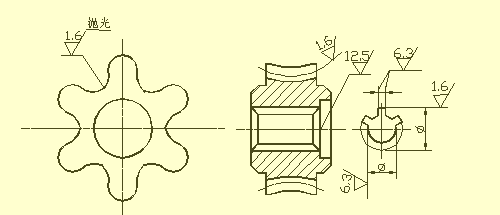

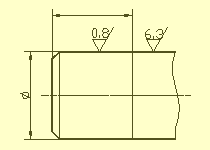

❖ Underskåret rille og slibeskivens overløbsrille

For at lette fjernelse af værktøjet fra delen og for at sikre, at overfladerne på dele, der er i kontakt, er de samme under samlingen, bør en forbehandlet underskæringsrille eller en slibeskive overløbsrille påføres på det tidspunkt, hvor overfladen bliver behandlet.

Generelt kan størrelsen af underskæringen angives som "rilledybde x diameter" eller "rilledybde x notbredde". Slibeskivens overløbsrille ved slibning af endefladen eller den ydre cirkulære.

❖Borestruktur

Blindhuller boret af en boremaskine har en vinkel på 120 grader i bunden. Cylinderdelens dybde er boredybden, eksklusive brønden. Overgangen mellem det trinformede hul og 120 graders keglen er markeret med en kegle med en tegnemetode, samt dimensionering.

For at sikre nøjagtig boring og for at undgå, at boret knækker, er det vigtigt, at borets akse er vinkelret som muligt på forsiden af den ende, der skal bores. Billedet nedenfor viser, hvordan man korrekt strukturerer de tre boreenderflader.

❖Bosser og fordybninger

Generelt skal de overflader, der kommer i kontakt med andre dele eller dele, behandles. Bosser og pits på støbegods er almindeligvis designet til at reducere bearbejdningsarealet og samtidig sikre god kontakt mellem overflader. Støtteoverfladen og støtteoverfladen er boltet sammen; for at reducere forarbejdningsoverfladen skabes en rille.

Fælles delstrukturer

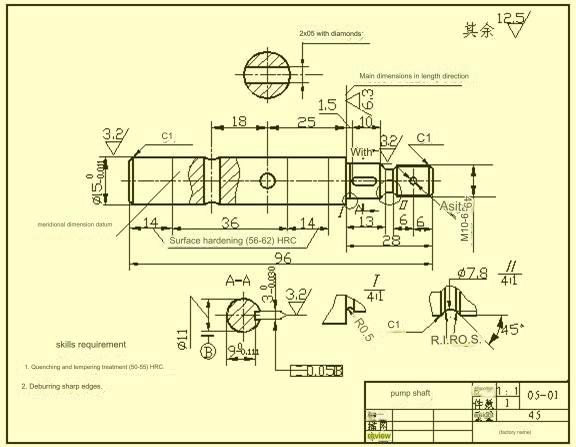

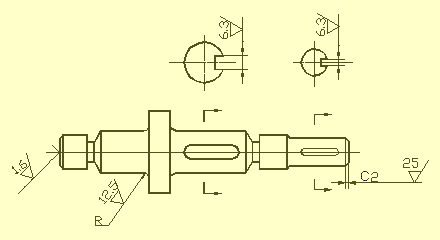

❖Skaftbøsningdele

Aksler, bøsninger og andre dele er eksempler på sådanne dele. Så længe grundsynet og tværsnit er vist, er det muligt at udtrykke dens lokale struktur og hovedtræk. Aksen til projektion er normalt placeret vandret for at gøre det lettere at se tegningen. Aksen skal placeres på en lodret sidelinje.

Bøsningens akse bruges til at måle de radiale dimensioner. Dette bruges for eksempel til at bestemme F14 og F11 (se afsnit AA). Figuren er tegnet. Designkravene er forenet med procesbenchmark. For eksempel, når du behandler akseldele på en drejebænk, kan du bruge fingerbøl til at skubbe akslens midterhul. I længderetningen kan den vigtige endeflade eller kontaktflade (skulder) eller bearbejdede overflade bruges som benchmark.

Figuren viser, at skulderen til højre med overfladeruhed Ra6.3, er hovedreferencen for dimensionerne i længderetningen. Størrelser som 13, 14, 1,5 og 26,5 kan tegnes fra den. Hjælpebunden markerer akslens samlede længde 96.

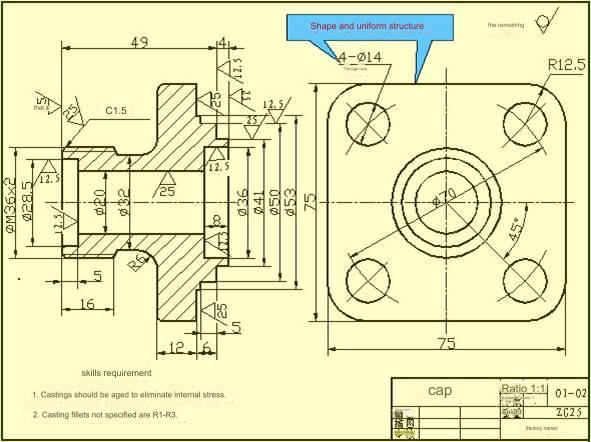

❖Diskdækslet dele

Denne type del er generelt en flad disk. Det inkluderer endedæksler, ventildæksel, gear og andre komponenter. Hovedstrukturen af disse dele er et roterende legeme med forskellige flanger og runde huller jævnt fordelt. Lokale strukturer, såsom ribben. Som en generel regel bør du, når du vælger visninger, vælge snitvisningen langs aksen eller symmetriplanet som hovedvisning. Du kan også tilføje andre visninger til tegningen (såsom en venstre visning, en visning til højre eller en visning fra oven) for at vise ensartetheden af strukturen og formen. På figuren er det vist, at der er tilføjet et billede fra venstre for at vise den firkantede flange med dens afrundede hjørner og jævnt fordelt fire gennemgående huller.

Når der foretages målinger af skivedækselkomponenter, vælges bevægelsesaksen over akslens hul generelt som den radiale dimensionsakse, og den vigtigste kant er typisk valgt som den primære dimensionsdatum i længderetningen.

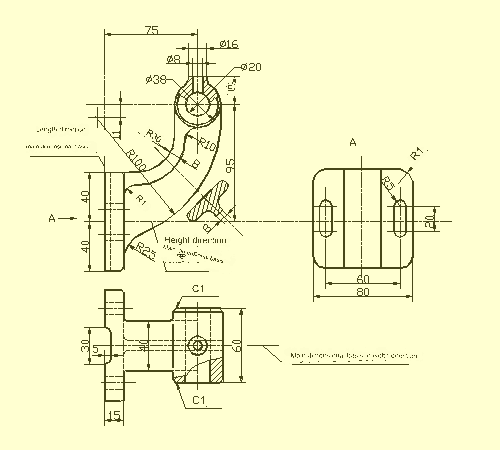

❖ Dele til gaflen

De omfatter typisk plejlstængerne og skiftegaflernes understøtninger og forskellige andre komponenter. På grund af deres forskellige bearbejdningspositioner tages der hensyn til arbejdsstedet og delens form, når man vælger den visning, der skal bruges som den primære. Valget af alternative visninger vil normalt kræve mindst to grundlæggende perspektiver samt passende snitvisninger, delvisninger og andre udtryksteknikker bruges til at vise, hvordan strukturen er lokal for stykket. Udvalget af visninger vist i delene af pedalsædediagrammet er enkelt og let at forstå. For at udtrykke ribbens størrelse og bærende er det ikke nødvendigt med det rigtige billede, men for ribben, der er T-formet, er det bedre at bruge tværsnittet. egnet.

Ved måling af dimensionerne af gaffel-type komponenter bruges bunden af delen såvel som symmetriplanen for stykket ofte som et dimensionsreferencepunkt. Se diagrammet for metoder til at bestemme dimensionerne.

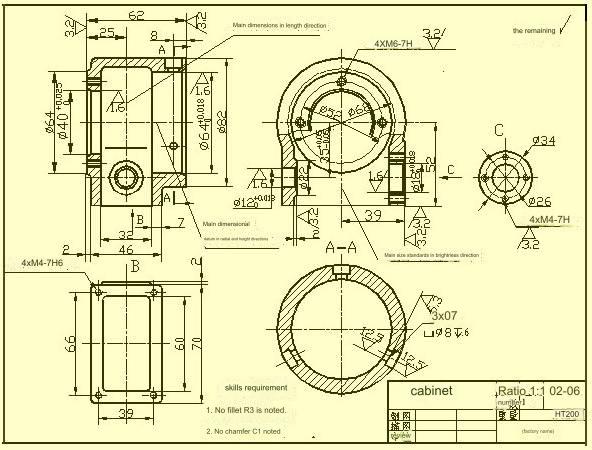

❖Dele af kassen

Generelt er formen og strukturen af delen mere kompliceret end de andre tre slags dele. Derudover ændres behandlingspositionerne. De omfatter typisk ventilhuse, pumpelegemers reduktionsbokse og forskellige andre komponenter. Når du vælger en visning til hovedvisningen, er de primære bekymringer placeringen af arbejdsområdet og formens karakteristika. Hvis du vælger andre visninger, skal passende hjælpevisninger såsom sektioner eller delvise visninger, sektioner og skrå visninger vælges baseret på situationen. De skal tydeligt formidle stykkets ydre og indre struktur.

Dimensioneringsmæssigt anvendes ofte den akse, der kræves anvendt af design nøgle monteringsflade og kontaktfladen (eller procesfladen) samt symmetriplanen (breddelængden) af boksens hovedstruktur osv. som referencens dimensioner. Når det kommer til de områder af kassen, der skal skæres til, skal dimensionerne markeres så præcist som muligt for at lette håndtering og inspektion.

Overfladeruhed

❖ Begrebet ruhed af overfladen

De mikroskopisk formede geometriske karakteristika, der består af toppe og dale, der har små huller på tværs af overfladen, er kendt som overfladens ruhed. Dette skyldes de ridser, som værktøj efterlader på overfladerne under fremstilling af dele, og deformationer forårsaget af plastikken på metallets overflade i processen med at skære og skære og flække.

Overfladernes ruhed er også en videnskabelig indikator til at vurdere kvaliteten af delenes overflade. Det påvirker delenes egenskaber, deres matchende nøjagtighed, slidstyrke, korrosionsbestandighed, tætningsudseende og udseende. af komponenten.

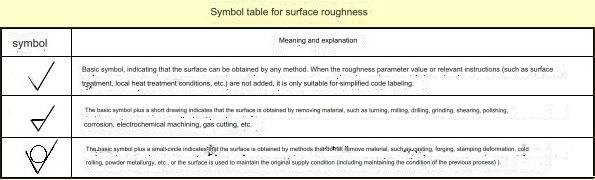

❖ Overfladeruhed koder for symboler, markeringer og mærker

GB/T 131-393-dokumentet specificerer overfladeruhedskoden såvel som dens notationsteknik. Symbolerne, der angiver ruheden af overfladeelementerne på tegningen, er anført i følgende tabel.

❖ Vigtigste evalueringsparametre for overfladers ruhed

De parametre, der bruges til at evaluere ruheden af delens overflade er:

1.) Aritmetisk middelafvigelse af kontur (Ra)

Det aritmetiske middelværdi af den absolutte værdi af konturforskydningen i længden. Værdierne af Ra såvel som længden af prøvetagning er vist i denne tabel.

2.) Maksimal maksimal profilhøjde (Rz)

Prøvetagningsvarigheden er, at det er afstanden mellem konturtoppens top- og bundlinje.

Bemærk: Ra parameter foretrækkes, når du gør brug af.

❖ Kravene til mærkning af overfladeruhed

1.) Et eksempel på kodemærkning for at angive ruheden af overfladen.

Overfladeruhedshøjdeværdierne Ra, Rz og Ry er mærket med numeriske værdier i koden, medmindre det er muligt at udelade parameterkoden Ra er ikke påkrævet i stedet for den passende værdi for parameteren Rz eller Ry skal identificeres før til enhver parameterværdi. Se tabel for et eksempel på, hvordan man mærker.

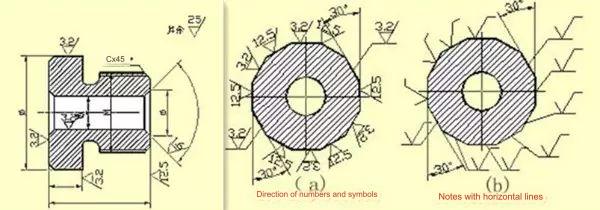

2.) Teknik til markering af symboler og tal på ru overflader

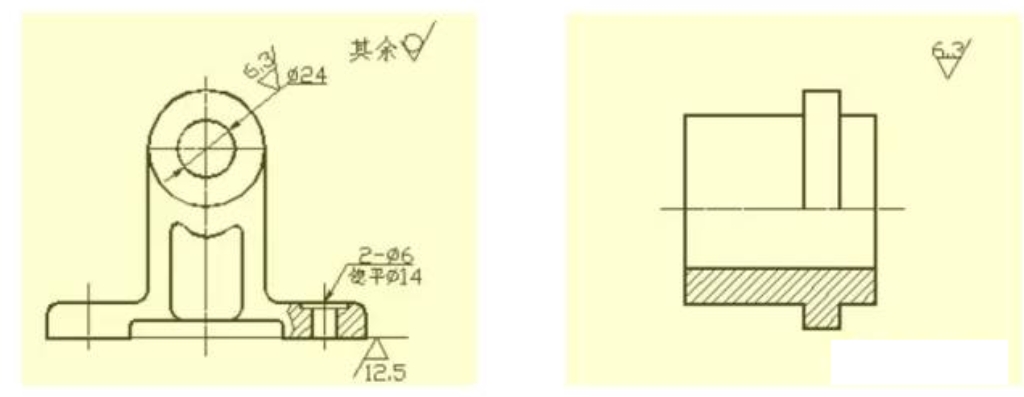

❖ Hvordan markerer jeg ruhed af overfladesymboler på tegninger

1.) Overfladens ruhed (symbol) skal placeres med konturlinjerne synlige eller dimensionslinjer eller på deres forlængelseslinjer. Symbolets spids skal pege fra materialets ydre og mod overfladen.

2.) 2. Den særlige retning for symboler og tal i ruhedskoden på overflader skal markeres i overensstemmelse med forskrifterne.

Et godt eksempel på markering af overfladens ruhed

Den samme tegning bruges til hver overflade er normalt markeret ved kun at bruge den ene generation (symbol) og tættest på dimensionslinjen. Hvis området ikke er stort nok eller svært at markere, er det muligt at tegne stregen. Når alle overflader på et emne opfylder de samme krav til overfladeruhed, kan markeringerne laves ens i den øverste højre del af din tegning. Når størstedelen af overfladerne på et stykke deler de samme overfladeruhedsspecifikationer, er den hyppigst anvendte kode (symbol) på samtidigt, skriv dette i det øverste venstre område af din tegning. Inkluder også "hvile" "hvile". Dimensionerne på alle ensartet identificerede overflader ruhedssymbol (symboler) og forklaringstekst skal være 1,4 gange højden af markeringerne på tegningen.

Ruheden af overfladen (symbolet) på den kontinuerligt buede overflade af komponenten, overfladen af elementer, der gentages (såsom tænder, huller, riller, huller eller riller.) samt den diskontinuerlige overflade, der er forbundet med tynde, ubrudte linjer, er kun kun observeret én gang.

Hvis der er flere specifikationer for overfladeruhed for nøjagtigt det samme område, skal den tynde optrukne linje tegnes for at markere delelinjen, og den passende ruhed og dimensioner skal registreres.

Hvis det fastslås, at tandens (tands) form ikke spores på overfladen af gevind, tandhjul eller andre tandhjul. Ujævnheden af overfladekoden (symbolet) kan ses på illustrationen.

Ruhedskoderne for arbejdsfladen i det centrale hul, siden af kilesporet og affasningerne kunne forenkle mærkningsprocessen.

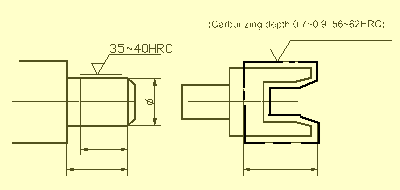

Hviscnc fræsede deleskal varmebehandles eller delvist coates (coated) skal hele området markeres med tykke linjer med stiplede linjer, og de mål, der svarer til det, skal tydeligt markeres. Specifikationerne kan vises på linjen vandret langs den lange kant af overfladeruhedssymbolet.

Grundlæggende tolerancer og standardafvigelser

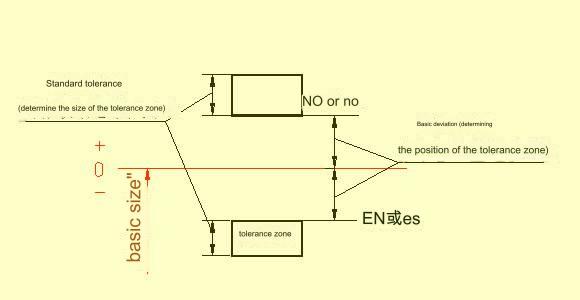

For at lette produktionen tillade interoperabilitet afcnc bearbejdede komponenterog opfylder forskellige krav til brug, foreskriver den nationale standard "Grænser og passer", at tolerancezonen består af to komponenter, som er standardtolerancen og den grundlæggende afvigelse. Standardtolerancen er det, der bestemmer, hvor stor tolerancezonen og grundafvigelsen bestemmer området for tolerancezonen.

1.) Standardtolerance (IT)

Kvaliteten af standardtolerancen vil blive bestemt af størrelsen på basen og klassen. En toleranceklasse er et mål, der definerer målingernes nøjagtighed. Det er opdelt i 20 niveauer, specifikt IT01, IT0 og IT1. ,…, IT18. Nøjagtigheden af de dimensionelle målinger falder, når du bevæger dig fra IT01 til IT18. Se de relevante standarder for mere specifikke standarder for standardtolerancer.

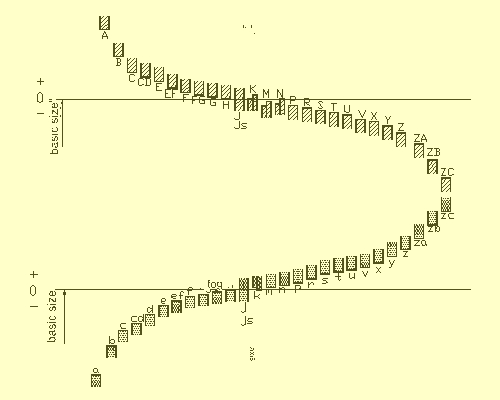

Grundlæggende afvigelse

Grundafvigelse er den øvre eller nedre afvigelse i forhold til nul i standardgrænserne og refererer generelt til afvigelse tæt på nul. Grundafvigelsen er lavere, når tolerancezonen er højere end nullinjen; ellers er den øverste. De 28 grundlæggende afvigelser er skrevet med latinske bogstaver med store bogstaver for hullerne og små bogstaver for at repræsentere skafterne.

På diagrammet over grundafvigelser er det tydeligt, at hulgrundafvigelsen AH og akslens grundafvigelse kzc repræsenterer den nederste afvigelse. Hulgrundafvigelsen KZC repræsenterer den øvre afvigelse. De øvre og nedre afvigelser for hul og skaft er henholdsvis +IT/2 og –IT/2. Det grundlæggende afvigelsesdiagram viser ikke tolerancens størrelse, men kun placeringen af den. Standardtolerancen er den modsatte ende af en åbning for enden af en tolerancezone.

I henhold til definitionen for dimensionstolerancer er beregningsformlen for grundafvigelsen og standarden:

EI = ES + IT

ei=es+IT eller es=ei+IT

Tolerancezonekoden for hullet og skaftet består af to koder: den grundlæggende afvigelseskode og tolerancezonegraden.

Samarbejde

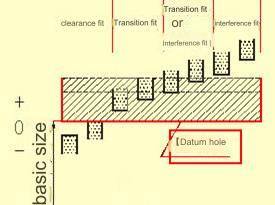

Fit er forholdet mellem tolerancezonen for hullerne og akslerne, som har samme grunddimension og er kombineret. Pasformen mellem skaftet og hullet kan være stram eller løs afhængig af anvendelseskravene. Derfor specificerer den nationale standard de forskellige typer pasform:

1) Frigangspasning

Hullet og skaftet skal passe sammen med en minimumsafstand på nul. Hultolerancezonen er højere end akseltolerancezonen.

2) Overgangssamarbejdet

Der kan være mellemrum mellem akslen og hullet, når de er samlet. Hullets tolerancezone overlapper akslens.

3) Interferenspasning

Ved samling af aksel og hul er der interferens (inklusive minimal interferens lig med nul). Tolerancezonen for akslen er lavere end tolerancezonen for hullet.

❖ Benchmark-system

Ved fremstilling afcnc bearbejdede dele, vælges en del som et datum, og dens afvigelse er kendt. Datum-systemet er en måde at opnå forskellige typer tilpasning med forskellige egenskaber ved at ændre afvigelsen af en anden del, der ikke er et datum. Nationale standarder specificerer to benchmarksystemer baseret på de faktiske produktionskrav.

1) Det grundlæggende hulsystem er vist nedenfor.

Basishulsystem (også kaldet basishulsystem) er et system, hvor tolerancezonerne for et hul, der har en vis afvigelse fra standarden, og tolerancezonerne for en aksel, som har forskellige afvigelser fra standarden, passer på forskellige måder. Nedenfor er en beskrivelse af det grundlæggende hulsystem. Se diagrammet nedenfor.

①Basis hulsystem

2) Det grundlæggende akselsystem er vist nedenfor.

Basic shaft system (BSS) – Dette er et system, hvor tolerancezonerne for en aksel og et hul, hver med en forskellig grundlæggende afvigelse, danner forskellige pasformer. Nedenfor er en beskrivelse af det grundlæggende aksesystem. Henføringsaksen er aksen i grundaksen. Dens grundlæggende afvigelseskode (h) er h og dens øvre afvigelse er 0.

②Grundlæggende akselsystem

❖ Kodeks for samarbejde

Tilpasningskoden er sammensat af tolerancezonekoden for hullet og skaftet. Det er skrevet i brøkform. Tolerancezonekoden for hullet er i tælleren, mens tolerancekoden for akslen er i nævneren. En grundakse er enhver kombination, der indeholder h som tæller.

❖ Mærkning af tolerancer og tilpasning på tegninger

1) Brug den kombinerede mærkningsmetode til at markere tolerancer og passe på montagetegningen.

2) Der anvendes to forskellige typer mærkning påbearbejdning af deletegninger.

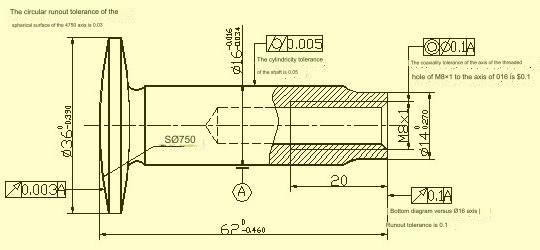

Geometrisk tolerance

Der er geometriske fejl og fejl i indbyrdes position, efter at delene er blevet behandlet. Cylinderen kan have en kvalificeret størrelse, men være større i den ene ende end den anden, eller tykkere i midten, mens den er tyndere i hver ende. Den er muligvis heller ikke rund i tværsnit, hvilket er en formfejl. Efter behandling kan akserne for hvert segment være forskellige. Dette er en positionsfejl. Formtolerance er den variation, der kan laves mellem den ideelle og den faktiske form. Positionstolerance er den variation, der kan foretages mellem den faktiske og ideelle position. Begge er kendt som geometriske tolerancer.

Kugler med geometrisk tolerance

❖ Tolerancekoder for former og positioner

Den nationale standard GB/T1182-1996 specificerer brugskoderne til at angive form- og positionstolerancer. Når den geometriske tolerance ikke kan markeres med en kode i egentlig produktion, kan tekstbeskrivelsen anvendes.

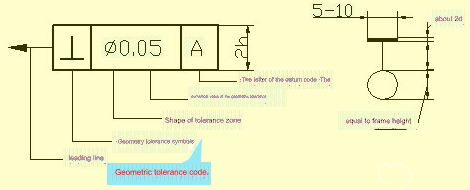

Geometriske tolerancekoder består af: geometriske tolerancerammer, hjælpelinjer, geometriske toleranceværdier og andre relaterede symboler. Skriftstørrelsen i rammen har samme højde som skrifttypen.

❖ Geometrisk tolerancemarkering

Teksten nær den geometriske tolerance vist i figuren kan tilføjes for at forklare konceptet for læseren. Det behøver ikke at være med på tegningen.

Anebon er stolt af den højere kundeopfyldelse og brede accept på grund af Anebons vedholdende stræben efter høj kvalitet både på produkt og service for CE-certifikat Tilpassede computerkomponenter af høj kvalitet CNC-drejede dele fræsning af metal, Anebon har været ved med at jagte WIN-WIN-scenarie med vores forbrugere . Anebon byder hjerteligt velkommen til kunder fra hele verden, der kommer mere end for et besøg og etablerer et langvarigt romantisk forhold.

CE-certifikat Kina cnc-bearbejdede aluminiumskomponenter,CNC drejede deleog cnc drejebænk dele. Alle ansatte i fabrikken, butikken og kontoret i Anebon kæmper for ét fælles mål om at levere bedre kvalitet og service. Virkelig forretning er at få en win-win situation. Vi vil gerne yde mere support til kunderne. Velkommen alle søde købere til at kommunikere detaljer om vores produkter og løsninger med os!

Hvis du vil vide mere eller har brug for et tilbud, så kontaktinfo@anebon.com

Indlægstid: 29. november 2023