Krav til CNC-værktøjsmaskiner på værktøjsmaterialer

Høj hårdhed og slidstyrke

Hårdheden af den skærende del af værktøjet skal være højere end hårdheden af emnets materiale. Jo højere hårdhed værktøjsmaterialet er, jo bedre slidstyrke. Værktøjsmaterialets hårdhed ved stuetemperatur skal være over HRC62. Hårdheden kan være højere end almCNC-bearbejdningsdele.

Tilstrækkelig styrke og sejhed

Værktøjet bærer fremragende tryk i processen med overdreven skæring. Nogle gange fungerer det under stød og vibrationsforhold. For at forhindre, at værktøjet går i stykker og går i stykker, skal værktøjsmaterialet have tilstrækkelig styrke og sejhed. Generelt bruges bøjningsstyrke til at repræsentere styrken af værktøjsmaterialet, og slagværdi bruges til at beskrive værktøjsmaterialets sejhed.

højere varmebestandighed

Varmebestandighed refererer til ydeevnen af værktøjsmaterialer til at opretholde hårdhed, slidstyrke, styrke og sejhed under høje temperaturer. Det er en førende indikator til at måle skæreydelsen af værktøjsmaterialer. Denne ydeevne er også kendt som den røde hårdhed af værktøjsmaterialer.

God varmeledningsevne

Jo større termisk ledningsevne værktøjsmaterialet har, jo mere varme overføres der fra værktøjet, hvilket er befordrende for at reducere skæretemperaturen på værktøjet og forbedre dets holdbarhed.

God bearbejdelighed

For at lette værktøjsbearbejdning og -fremstilling skal værktøjsmaterialer have gode bearbejdningsegenskaber, såsom smedning, valsning, svejsning, skæring og slibbarhed, varmebehandlingsegenskaber og højtemperatur plastisk deformationsegenskaber af værktøjsmaterialer. Hårdmetal og keramiske værktøjsmaterialer kræver også gode sintrings- og trykdannende egenskaber.

Type værktøjsmateriale

højhastighedsstål

Højhastighedsstål er et legeret værktøjsstål sammensat af W, Cr, Mo og andre legeringselementer. Det har høj termisk stabilitet, styrke, sejhed og en vis grad af hårdhed og slidstyrke, så det er velegnet til forarbejdning af ikke-jernholdige og forskellige metalmaterialer. På grund af sin lydbehandlingsteknologi er den desuden ideel til fremstilling af komplekse formningsværktøjer, især pulvermetallurgisk højhastighedsstål, som har anisotropiske mekaniske egenskaber og reducerer bratkølingsdeformation; det er velegnet til fremstilling af præcisions- og komplekse formværktøjer.

Hård legering

Hårdmetal har høj hårdhed og slidstyrke. Ved skæringCNC drejedele, dens ydeevne er bedre end højhastighedsstål. Dens holdbarhed er flere til snesevis af gange højere end højhastighedsstål, men dens slagstyrke er dårlig. På grund af dens fremragende skæreydelse er den meget brugt som værktøjsmateriale.

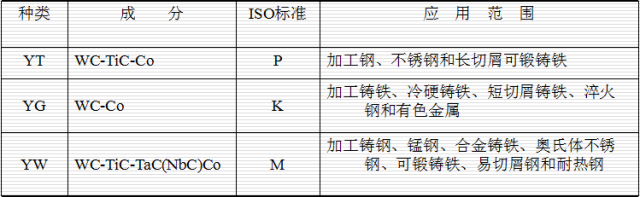

Klassificering og mærkning af hårdmetal til skærende værktøjer

Coated klinge

1) Belægningsmaterialet i CVD-metoden er TiC, hvilket øger holdbarheden af hårdmetalværktøjer med 1-3 gange. Belægningstykkelse: Skærkanten er stump og bidrager til at forbedre hastighedslevetiden.

2) Belægningsmaterialerne i PVD fysiske dampaflejringsmetoden er TiN, TiAlN og Ti (C, N), hvilket forbedrer holdbarheden af hårdmetalværktøjer med 2-10 gange. Tynd belægning; Skarp kant; Det er en fordel for at reducere skærekraften.

★ Maksimal tykkelse af belægning ≤ 16um

CBN og PCD

Kubisk bornitrid (CBN) Hårdheden og den termiske ledningsevne af kubisk bornitrid (CBN) er ringere end diamant, og den har høj termisk og kemisk stabilitet. Derfor er den velegnet til bearbejdning af hærdet stål, hårdt støbejern, superlegering og hårdmetal.

Polykrystallinsk diamant (PCD) Når PCD bruges som skæreværktøj, sintres den på hårdmetalsubstratet. Det kan afslutte slidbestandige, høj hårdhed, ikke-metalliske og ikke-ferron-jernholdige materialer såsom hårdmetal, keramik og aluminiumslegering med høj silicium.

★ ISO maskinklemmeblads materialeklassificering ★

Ståldele: P05 P25 P40

Rustfrit stål: M05 M25 M40

Støbejern: K05 K25 K30

★ Jo mindre tallet er, jo mere komplekst klingen er, jo bedre er værktøjets slidstyrke, og jo dårligere er slagfastheden.

★ Jo større tallet er, jo blødere klingen er, jo bedre er værktøjets slagfasthed og dårlige slidstyrke.

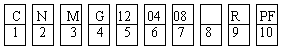

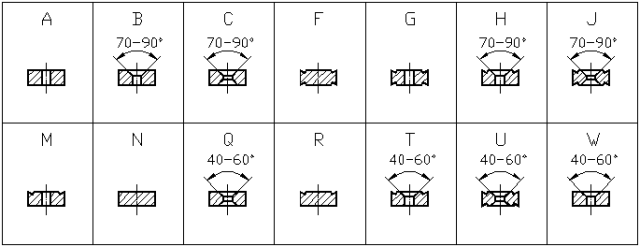

Konverterbar til bladmodel og ISO-repræsentationsregler

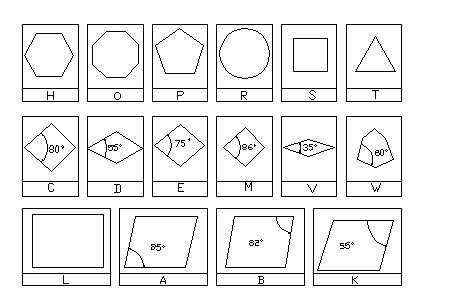

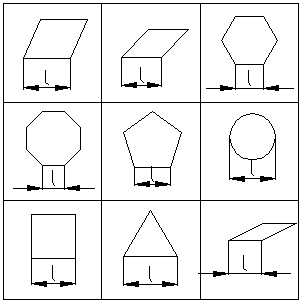

1. Kode, der repræsenterer bladets form

2. Kode, der repræsenterer bagvinklen på den forreste skærkant

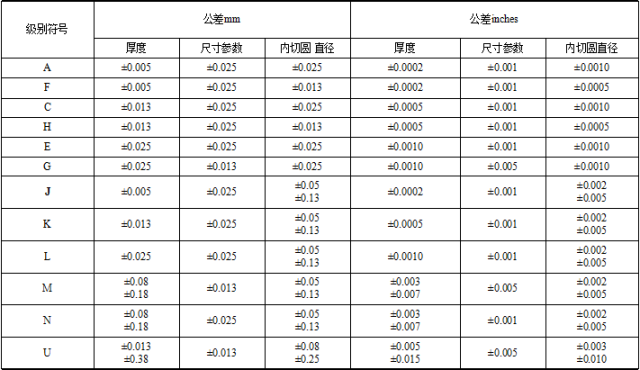

3. Kode, der repræsenterer bladets dimensionelle tolerance

4. Kode, der repræsenterer spånbrydnings- og fastspændingsformen for klingen

5. Repræsenteret ved længden af skærkant

6. Kode, der repræsenterer bladets tykkelse

7. Kode, der repræsenterer poleringskanten og R-vinklen

Betydning af andre figurer

Otte henviser til koden, der angiver særlige behov;

9 repræsenterer koden for føderetning; for eksempel repræsenterer kode R den højre feed, kode L repræsenterer den venstre feed, og kode N repræsenterer den mellemliggende feed;

10 repræsenterer koden for spånbrydende rilletype;

11 repræsenterer værktøjsvirksomhedens materialekode;

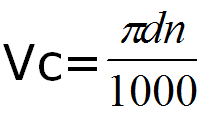

skærehastighed

Beregningsformel for skærehastighed Vc:

I formlen:

D - roterende diameter af emne eller værktøjsspids, enhed: mm

N - omdrejningshastighed for emne eller værktøj, enhed: r/min

Hastigheden af bearbejdning af gevind med almindelig drejebænk

Spindelhastighed n for drejning af gevind. Når du skærer gevind, påvirkes drejebænkens spindelhastighed af mange faktorer, såsom størrelsen af gevindstigningen (eller ledningen) af emnet, løfte- og sænkeegenskaberne for drivmotoren og hastigheden af gevindinterpolation. Derfor er der specifikke forskelle i spindelhastigheden for drejegevindet til forskellige CNC-systemer. Følgende er formlen til beregning af spindelhastigheden ved drejning af gevind på almindelige CNC drejebænke:

I formlen:

P - gevindstigning eller føring af emnets gevind, enhed: mm.

K - forsikringskoefficient, generelt 80.

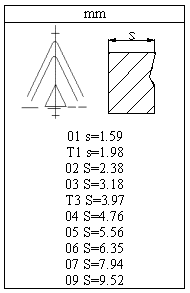

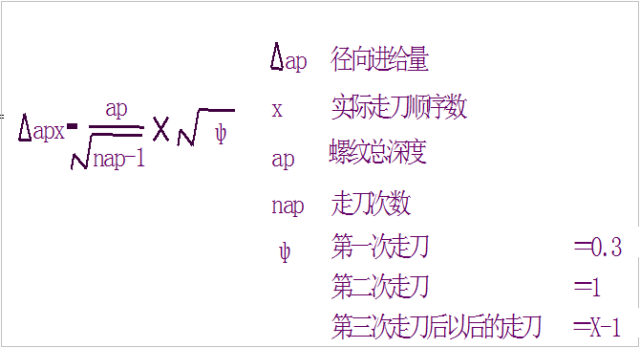

Beregning af hver fremføringsdybde for bearbejdningsgevind

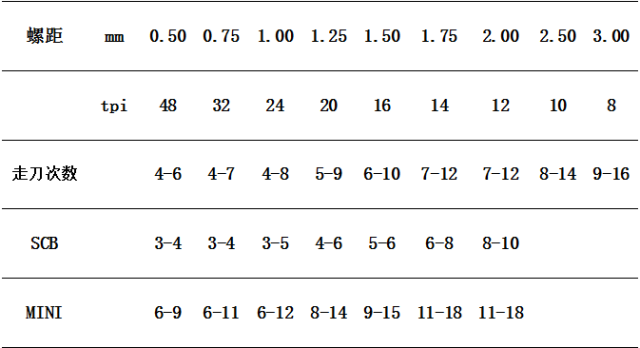

Antal gevindværktøjsbaner

1) Groft bearbejdning

Empirisk beregningsformel for råbearbejdningsfremføring: f ru=0,5 R

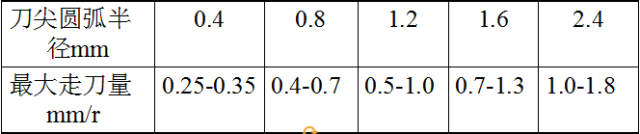

Hvor: R ------ værktøjsspids bueradius mm

F ------ råbearbejdningsværktøj fremføring mm

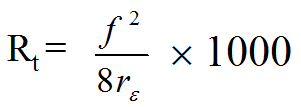

2) Efterbehandling

I formlen: Rt ------ konturdybde µm

F ------ Tilspænding mm/r

r ε ------ Radius af værktøjsspidsbue mm

Forskel skrub- og finishdrejning efter tilspænding og spånbrydende rille

F ≥ 0,36 grovbearbejdning

0,36 > f ≥ 0,17 semifinishing

F < 0,17 færdigbearbejdning

Det er ikke klingens materiale, men den spånbrydende rille, der påvirker den ru og færdige bearbejdning af klingen. Skærekanten er skarp, hvis affasningen er mindre end 40um.

Indlægstid: 29. november 2022