Toto je shrnutí lidí v oboru při shrnutí designu svítidel, ale zdaleka to není jednoduché. V procesu kontaktování různých schémat jsme zjistili, že v předběžném návrhu vždy existují určité problémy s polohováním a upínáním. Tímto způsobem každé inovativní schéma ztratí svůj praktický význam. Pouze pochopením základních znalostí polohování a upínání můžeme zásadně zajistit integritu návrhu přípravku a schématu zpracování.

Znalost lokátoru

1、 Základní princip polohování ze strany obrobku

Při polohování ze strany obrobku je nejzákladnějším principem tříbodový princip, stejně jako podpěra. Je to stejný jako princip podpory, který se nazývá princip tří bodů, odvozený z principu „tři body, které nejsou na stejné přímce, určují rovinu“. Tři ze čtyř bodů mohou určit plochu, takže lze určit celkem čtyři plochy. Nicméně, bez ohledu na to, jak lokalizovat, je docela obtížné udělat čtvrtý bod ve stejné rovině.

▲ Princip tří bodů

Například při použití 4 polohovadel s pevnou výškou se mohou s obrobkem dotknout pouze 3 body na jednom místě a zbývající 4 body se stále s velkou pravděpodobností nedotknou obrobku.

Proto se při konfiguraci polohovadla obecně vychází ze tří bodů a vzdálenost mezi těmito třemi body by měla být co nejvíce zvětšena.

Kromě toho je při konfiguraci polohovadla nutné předem potvrdit směr aplikované zpracovatelské zátěže. Směr zatížení při zpracování je také směrem rukojeti nástroje/pojezdu nástroje. Polohovadlo je konfigurováno na konci směru posuvu, což může přímo ovlivnit celkovou přesnost obrobku.

Obecně se pro polohování prázdného povrchu obrobku používá nastavitelný polohovač typu šroubu a pevný typ (tzv.CNC soustružnické dílykontaktní plocha je broušena) polohovadlo slouží k polohování obráběné plochy obrobku.

2、 Základní princip polohování z otvoru obrobku

Při použití otvoru zpracovaného v předchozím procesu obrobku pro polohování je nutné pro polohování použít toleranční čep. Porovnáním přesnosti otvoru v obrobku s přesností profilu čepu a kombinací podle tolerance uložení může přesnost polohování splňovat skutečné požadavky.

Kromě toho při použití čepu pro polohování obvykle jeden používá přímý čep a druhý používá diamantový čep, takže bude pohodlnější sestavit a rozebrat obrobek. Málokdy se obrobek zasekne s čepem.

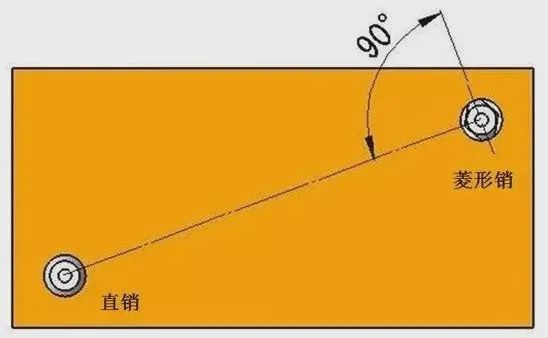

▲ Polohování pomocí čepu

Samozřejmě je také možné použít rovný čep pro oba čepy úpravou tolerance lícování. Pro přesnější polohování je obvykle nejúčinnější použít přímý kolík a diamantový kolík.

Při použití přímého kolíku a diamantového kolíku je spojovací čára ve směru konfigurace (kde se diamantový kolík dotýká obrobku) diamantového kolíku obvykle 90° kolmá ke spojnici mezi přímým kolíkem a diamantovým kolíkem. Tato konfigurace je pro úhlové polohování (směr otáčení obrobku).

Relevantní znalost svorky

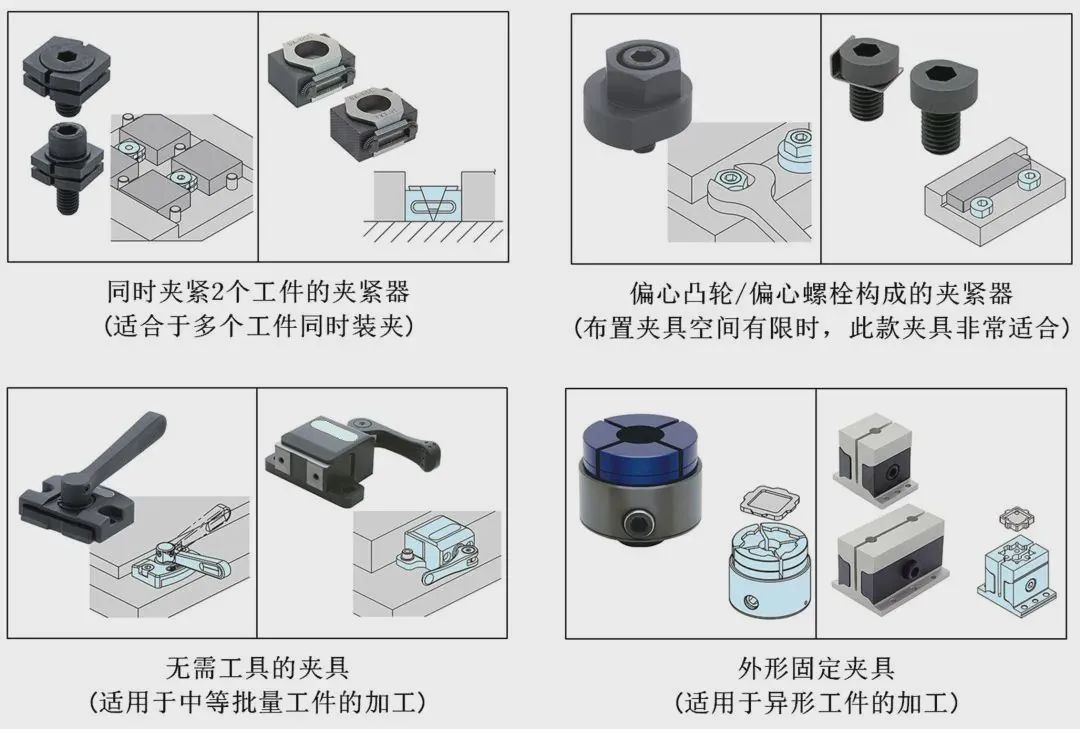

1、 Klasifikace chapadel

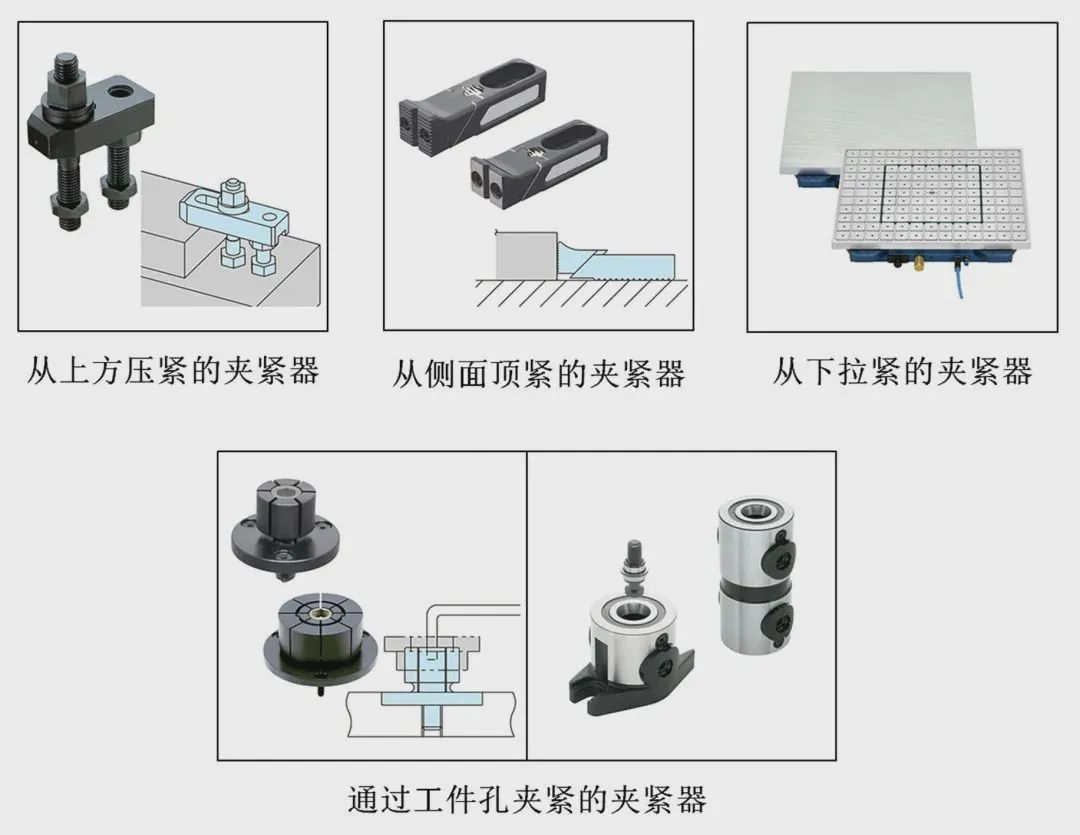

Podle směru upnutí se obecně dělí do následujících kategorií:

Dále se podívejme na vlastnosti různých svorek.

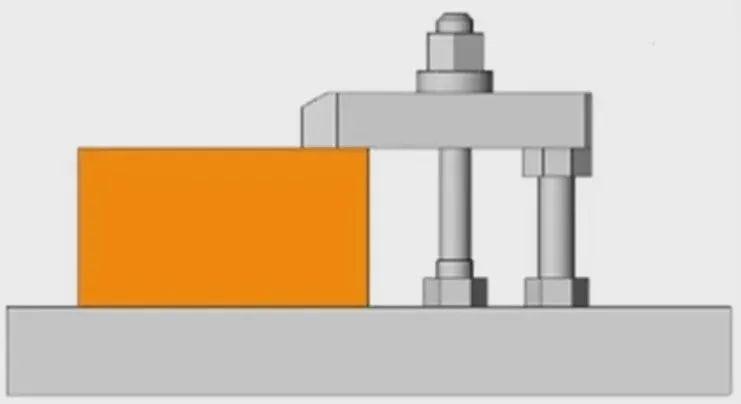

1. Svorky lisované shora

Upínací zařízení, které je přitlačováno shora na obrobek, má nejmenší deformaci při upínání a je nejstabilnější při zpracování obrobku. Obecně tedy platí, že první úvahou je upnutí shora obrobku. Nejběžnějším přípravkem pro lisování shora obrobku je ruční mechanický přípravek. Například následující obrázek se nazývá svorka „volný list“. Svorka kombinovaná lisovací deskou, závrtným šroubem, zvedákem a maticí se nazývá svorka s volným listem.

Kromě toho lze podle tvaru obrobku volit lisovací desky různých tvarů. Jako napřCNC obrábění dílů, Soustružení dílů a frézování dílů.

Vztah mezi kroutícím momentem a upínací silou volné svěrky lze vypočítat pomocí tlačné síly šroubu.

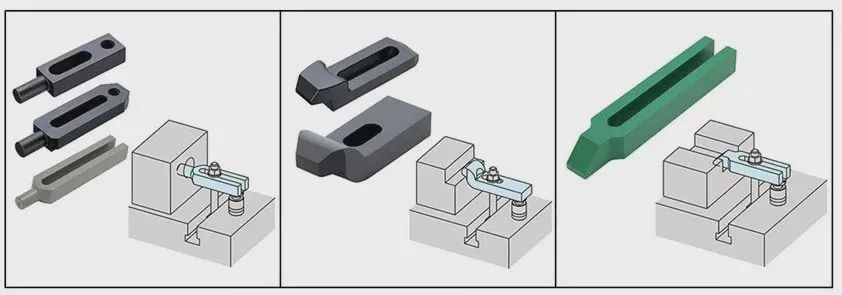

Kromě volné listové svorky jsou k dispozici následující podobné svorky pro upnutí shora obrobku.

2. Upínací svorka ze strany

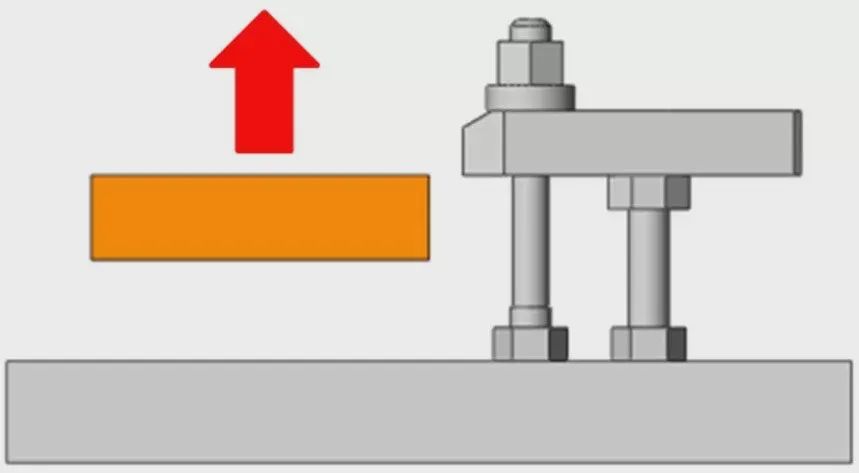

Původně byl způsob upínání obrobku shora nejstabilnější v přesnosti a minimálním zatížení obrobku při zpracování. Pokud je však nutné obrábět nad obrobkem, nebo není vhodné upínat shora nad obrobkem, což znemožňuje upínání shora nad obrobkem, můžete zvolit upínání ze strany obrobku. Nicméně relativně vzato, když je obrobek upnut ze strany, bude produkovat plovoucí sílu. Na to, jak tuto sílu eliminovat, je třeba věnovat pozornost při návrhu přípravku.

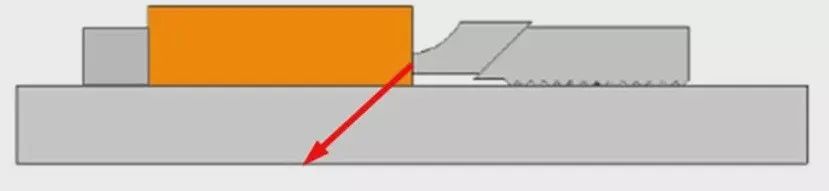

Jak je znázorněno na obrázku výše, boční upínač má také šikmou dolů působící sílu při vytváření tahu, což může účinně zabránit tomu, aby se obrobek vznesl nahoru.

Svorky, které se upínají ze strany, mají také následující podobné svorky.

3. Upínací zařízení pro utažení obrobku při stahování

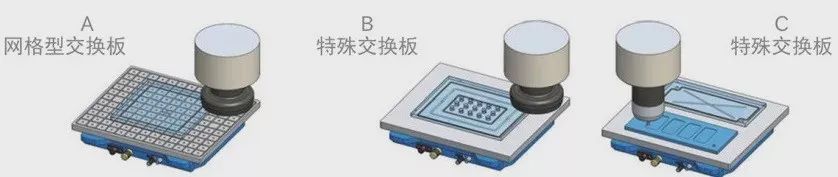

Při obrábění horního povrchu tenkého plechového obrobku je nejen nemožné upnout jej shora, ale je také nerozumné stlačit jej ze strany. Jedinou rozumnou metodou upínání je utažení obrobku zespodu. Když je obrobek napínán zespodu, pokud je vyroben ze železa, lze obvykle použít svorku typu magnetu. U obrobků z neželezných kovů lze k napínání obecně použít vakuové přísavky.

Ve výše uvedených dvou případech je upínací síla úměrná kontaktní ploše mezi obrobkem a magnetem nebo vakuovým sklíčidlem. Pokud je zatížení při zpracování malých obrobků příliš velké, efekt zpracování nebude ideální.

Kromě toho při použití magnetů nebo vakuových přísavek musí být kontaktní plochy s magnety a vakuovými přísavkami vytvořeny do určitého stupně hladkosti, než je lze bezpečně a normálně používat.

4. Upínací zařízení s otvory

Při použití 5osého obráběcího stroje pro obrábění více čel současně nebo opracování forem, aby se zabránilo vlivu přípravků a nástrojů na obrábění, je obecně vhodné použít metodu upínání otvorů. Ve srovnání se způsobem upínání shora a ze strany obrobku způsob upínání otvoru méně zatěžuje obrobek a může obrobek účinně deformovat.

▲ Přímé zpracování s otvory

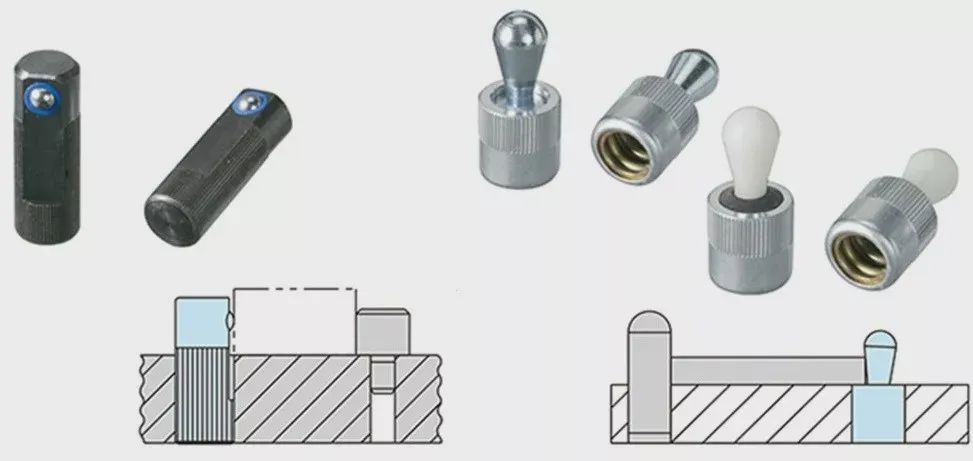

▲ Nastavte nýt pro upnutí

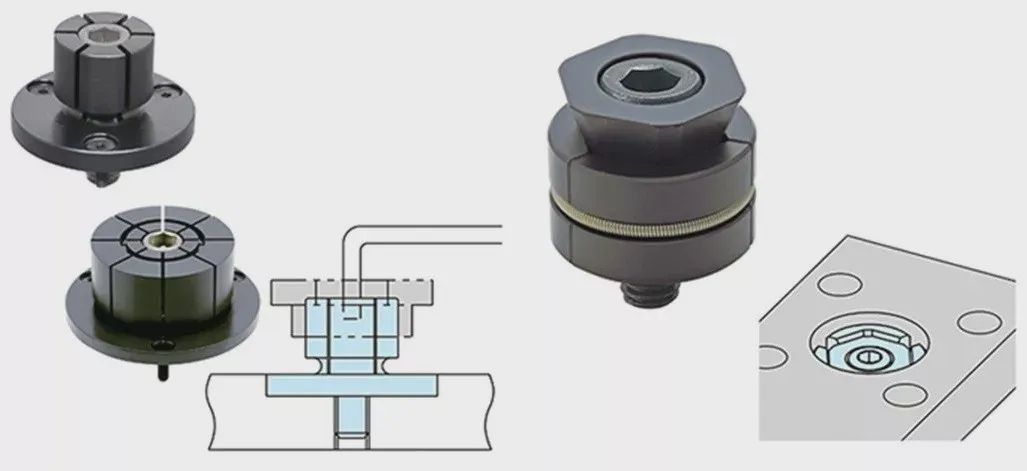

2、 Předupínání

Výše uvedené se týká především upínacího přípravku obrobku. Rozhodující je také to, jak zlepšit provozuschopnost a používat předupínání. Když je obrobek vertikálně usazen na základně, obrobek spadne vlivem gravitace. V tomto okamžiku musí být chapadlo ovládáno při držení obrobku rukou.

▲ Předupnutí

Pokud jsou obrobky těžké nebo většina z nich je upnuta současně, operativnost se značně sníží a doba upnutí bude velmi dlouhá. V současné době může použití tohoto předupínacího produktu pružinového typu umožnit, aby obrobek pracoval s chapadlem ve stacionárním stavu, což výrazně zlepšuje provozuschopnost a zkracuje dobu upnutí obrobku.

3、 Bezpečnostní opatření při výběru chapadla

Při použití více typů upínačů ve stejném nástroji musí být nástroje pro upínání a povolování sjednoceny. Například, jak je znázorněno na obrázku vlevo, při použití různých nástrojových klíčů pro upínání se celková zátěž operátora zvětší a celková doba upnutí obrobku se také prodlouží. Například na obrázku vpravo dole jsou klíče na nářadí a velikosti šroubů sjednoceny, aby se usnadnilo obsluze v terénu.

▲ Operativnost upnutí obrobku

Při konfiguraci chapadla je navíc nutné co nejvíce zvážit operativnost upínání obrobku. Pokud je třeba obrobek při upínání naklonit, je obsluha velmi nepohodlná. Této situaci je třeba se při navrhování svítidla vyhnout.

Čas odeslání: 24. října 2022