Kolik toho víte o polohování a upínání při obrábění?

Pro přesné a přesné výsledky jsou základními aspekty obrábění polohování a upínání.

Přečtěte si o důležitosti polohování a upínání při obrábění:

Umístění: Jedná se o přesné umístění obrobku vzhledem k řeznému nástroji. Pro získání požadovaných rozměrů a řezné dráhy je nutné vyrovnání obrobku podél tří primárních os (X, Y, Z).

Pro přesné obrábění je zásadní vyrovnání:Přesné vyrovnání obrobků je možné pomocí technik, jako jsou vyhledávače hran, indikátory a souřadnicový měřicí stroj (CMM).

Pro konzistentní umístění je nezbytné stanovit referenční plochu nebo bod:To umožňuje, aby veškeré následné obrábění bylo založeno na společné ploše nebo referenčním bodu.

Upínání je proces zajištění obrobku na stroji:Poskytuje stabilitu a zabraňuje vibracím nebo pohybu, které by mohly vést k nepřesnému obrábění.

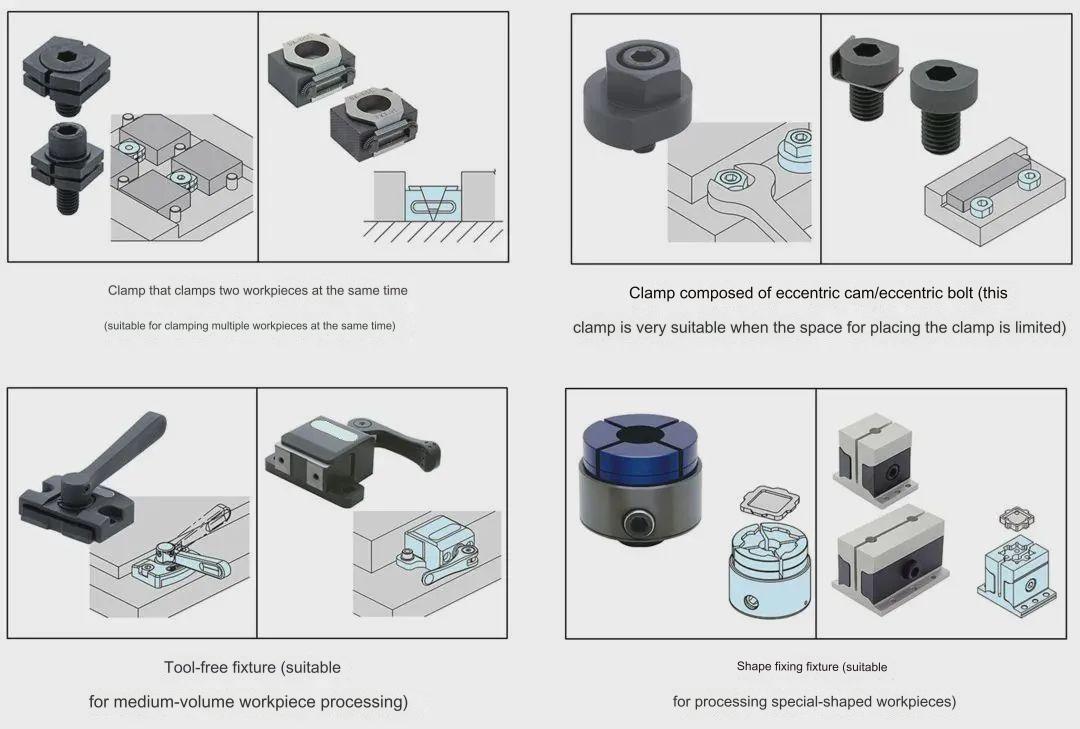

Typy svorek:Existuje mnoho typů upínačů, které lze použít pro obrábění. Patří sem magnetické upínače a pneumatické, hydraulické nebo hydraulicko-pneumatické upínače. Výběr způsobu upínání je založen na faktorech, jako je velikost a tvar, obráběcí síla a specifické požadavky.

Techniky upínání:Správné upnutí zahrnuje rovnoměrné rozložení upínací síly, udržení stálého tlaku na obrobek a zabránění deformaci. Aby nedošlo k poškození obrobku při zachování stability, je nezbytné použít správný upínací tlak.

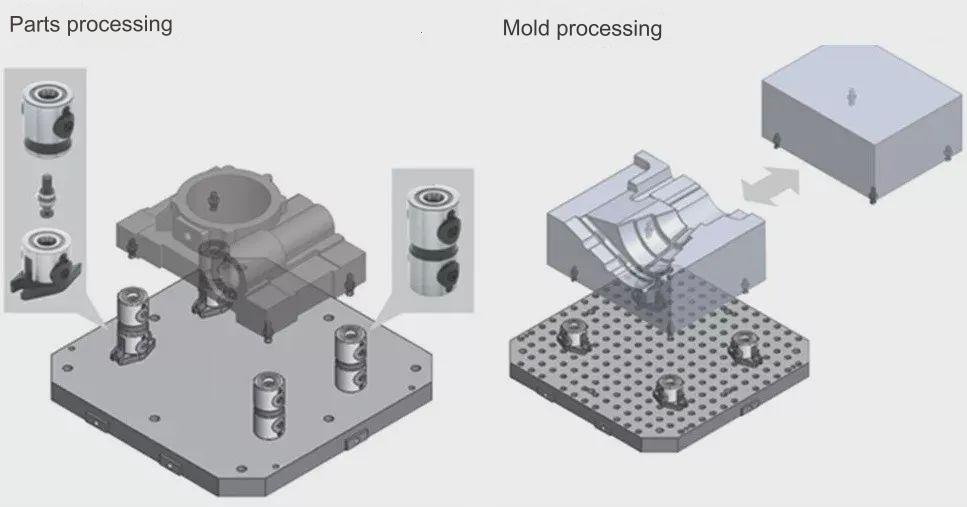

Upínací přípravky jsou speciální nástroje, které upínají a umisťují obrobky:Nabízejí podporu, vyrovnání a stabilitu pro obráběcí operace. To snižuje riziko chyb a zvyšuje produktivitu.

Svítidla přicházejí v mnoha různých typech, jako jsou V-bloky a úhlové desky. Mohou být také navrženy na míru. Výběr správného přípravku je dán složitostí kusu a potřebami obrábění.

Design příslušenství zahrnuje pečlivé zvážení faktorůjako jsou rozměry obrobku, hmotnost, materiál a požadavky na přístup. Dobrý design přípravku zajistí optimální upnutí a umístění pro efektivní obrábění.

Tolerance a přesnost:Přesné polohování a upnutí jsou zásadní pro dosažení těsných tolerancí a přesnosti při obrábění. Drobná chyba v upnutí nebo umístění může vést k rozměrovým odchylkám a snížení kvality.

Kontrola a ověření:Pravidelné kontroly a ověřování přesnosti upnutí a polohování jsou zásadní pro zajištění stálosti kvality. K ověření přesnosti obráběných dílů lze použít měřicí zařízení, jako jsou posuvná měřítka a mikrometry, stejně jako souřadnicové měřicí stroje.

Není to tak jednoduché. Zjistili jsme, že prvotní návrh má vždy nějaké problémy s upnutím a polohováním. Inovativní řešení ztrácejí svůj význam. Integritu a kvalitu designu přípravku můžeme zajistit pouze pochopením základních znalostí polohování a upínání.

Znalost lokátoru

1. Polohování obrobku ze strany je základním principem.

Princip 3 bodů je stejně jako podpěra základním principem pro polohování obrobku ze strany. Princip 3 bodů je stejný jako u podpory. Tento princip je odvozen ze skutečnosti, že „tři rovné čáry, které se navzájem neprotínají, určují rovinu“. Tři ze čtyř bodů lze použít k určení roviny. To znamená, že lze určit celkem 4 povrchy. Je obtížné získat čtvrtý bod ve stejné rovině, bez ohledu na to, jak jsou body umístěny.

▲3bodový princip

Například v případě použití čtyř polohovadel s pevnou výškou jsou pouze tři specifické body schopné navázat kontakt s obrobkem, takže je vysoká pravděpodobnost, že zbývající čtvrtý bod nenaváže kontakt.

Proto při konfiguraci lokátoru je obecnou praxí založit jej na třech bodech a zároveň maximalizovat vzdálenost mezi těmito body.

Kromě toho je během uspořádání polohovadla nezbytné předem potvrdit směr aplikovaného procesního zatížení. Směr obráběcího zatížení se shoduje s pohybem držáku nástroje/nástroje. Umístění polohovadla na konec směru posuvu přímo ovlivňuje celkovou přesnost obrobku.

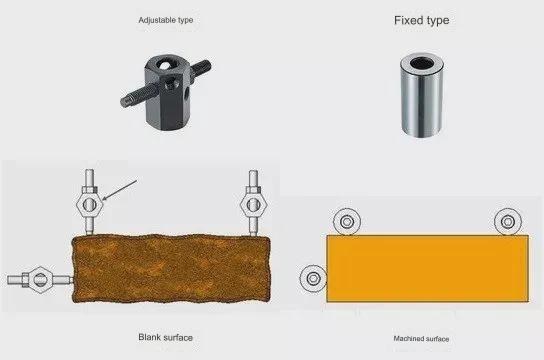

Typicky se pro polohování drsného povrchu obrobku používá šroubový nastavitelný polohovač, zatímco polohovač pevného typu (s broušeným povrchem kontaktu s obrobkem) se používá pro polohování obrobeného povrchu obrobku.obrábění dílů.

2. Základní principy polohování skrz otvory obrobku

Při polohování pomocí otvorů vytvořených během předchozího obráběcího procesu musí být použity čepy s tolerancemi. Vyrovnáním přesnosti otvoru v obrobku s přesností tvaru čepu a jejich kombinací na základě tolerance lícování může přesnost polohování splňovat skutečné požadavky.

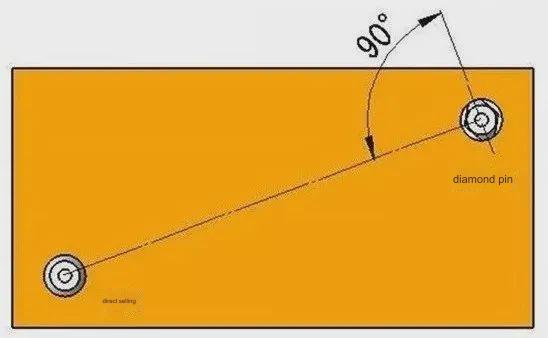

Navíc při použití kolíků pro polohování je běžné používat rovný kolík vedle diamantového kolíku. To nejen usnadňuje montáž a demontáž obrobku, ale také minimalizuje možnost, že se obrobek a kolík zaseknou dohromady.

▲Použijte polohu kolíku

Samozřejmě je možné dosáhnout optimální tolerance lícování použitím rovných kolíků pro obě polohy. Pro větší přesnost polohování se však jako účinnější ukazuje kombinace rovného čepu a diamantového čepu.

Při použití přímého i kosočtvercového kolíku se obecně doporučuje umístit kosočtverec tak, aby čára spojující směr jeho uspořádání s obrobkem byla kolmá (v úhlu 90°) k čáře spojující přímý kolík a kosočtvercový kolík. Toto specifické uspořádání je rozhodující pro určení úhlu polohování a směru otáčení obrobku.

Znalosti související se svorkami

1. Klasifikace svorek

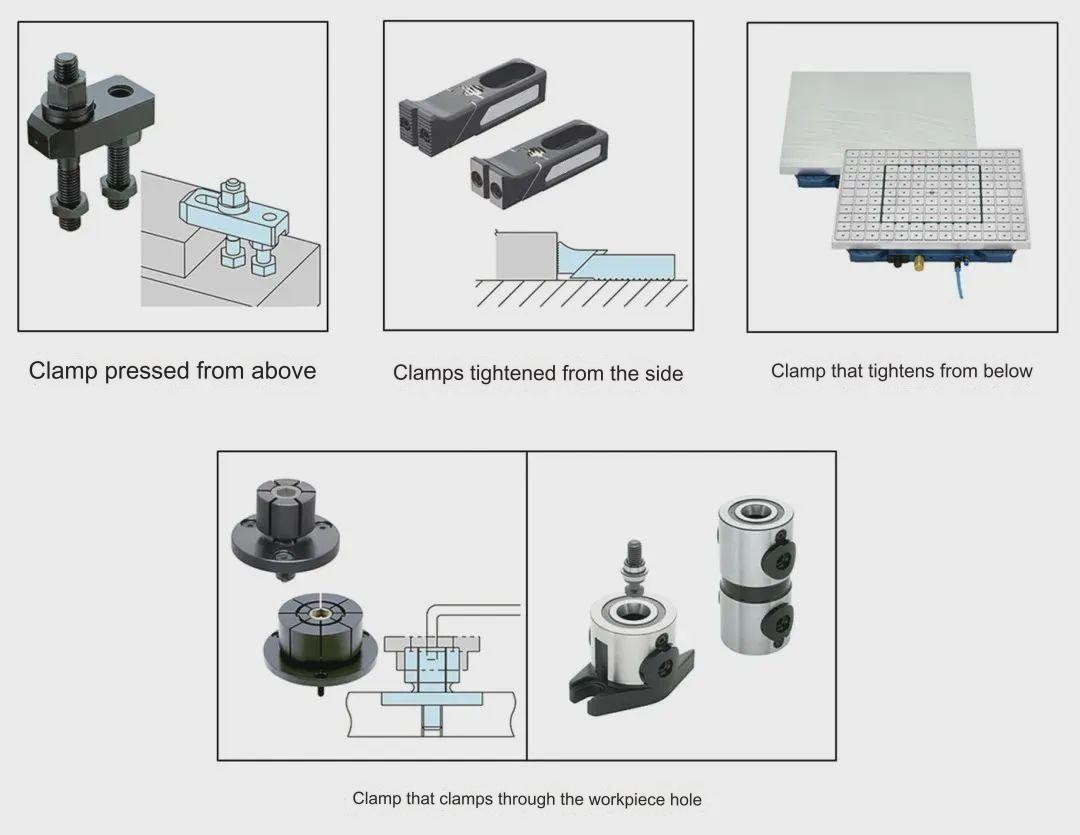

Podle směru upnutí se obecně dělí do následujících kategorií:

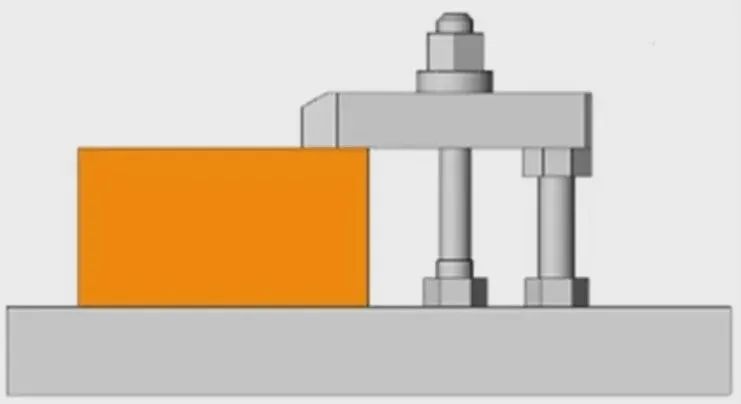

1. Horní kompresní svorka

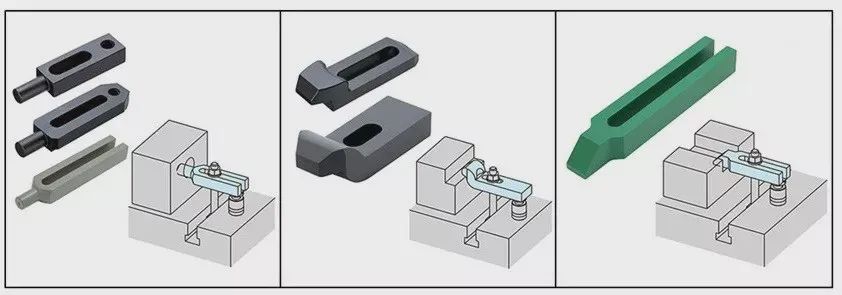

Horní kompresní svěrka vyvíjí tlak shora na obrobek, což má za následek minimální deformaci během upínání a zvýšenou stabilitu během zpracování obrobku. Výsledkem je, že upnutí obrobku shora je obvykle prioritou. Nejrozšířenějším typem svěrky používané tímto způsobem je ruční mechanická svěrka. Například níže zobrazená svorka je označována jako svorka „typu borového listu“. Další varianta, známá jako „volná listová“ svorka, obsahuje přítlačnou desku, závrtné šrouby, zvedáky a matice.“

Kromě toho, v závislosti na tvaru obrobku, máte možnost vybrat si z různých přítlačných desek, které jsou speciálně navrženy tak, aby odpovídaly různým tvarům obrobků.

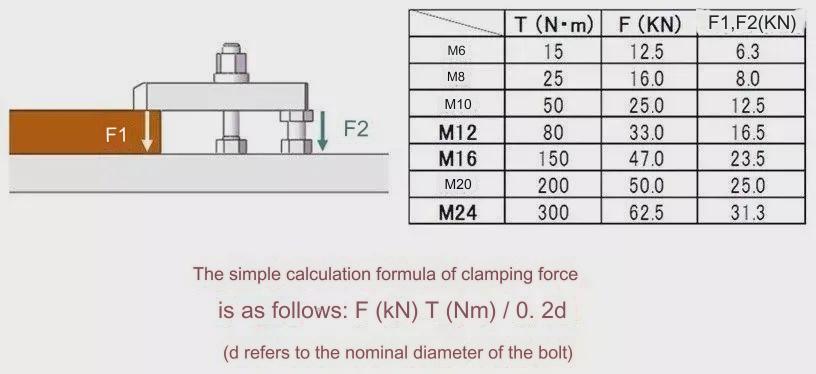

Je možné určit korelaci mezi kroutícím momentem a upínací silou při sevření volného křídla analýzou tlačné síly vyvíjené šroubem.

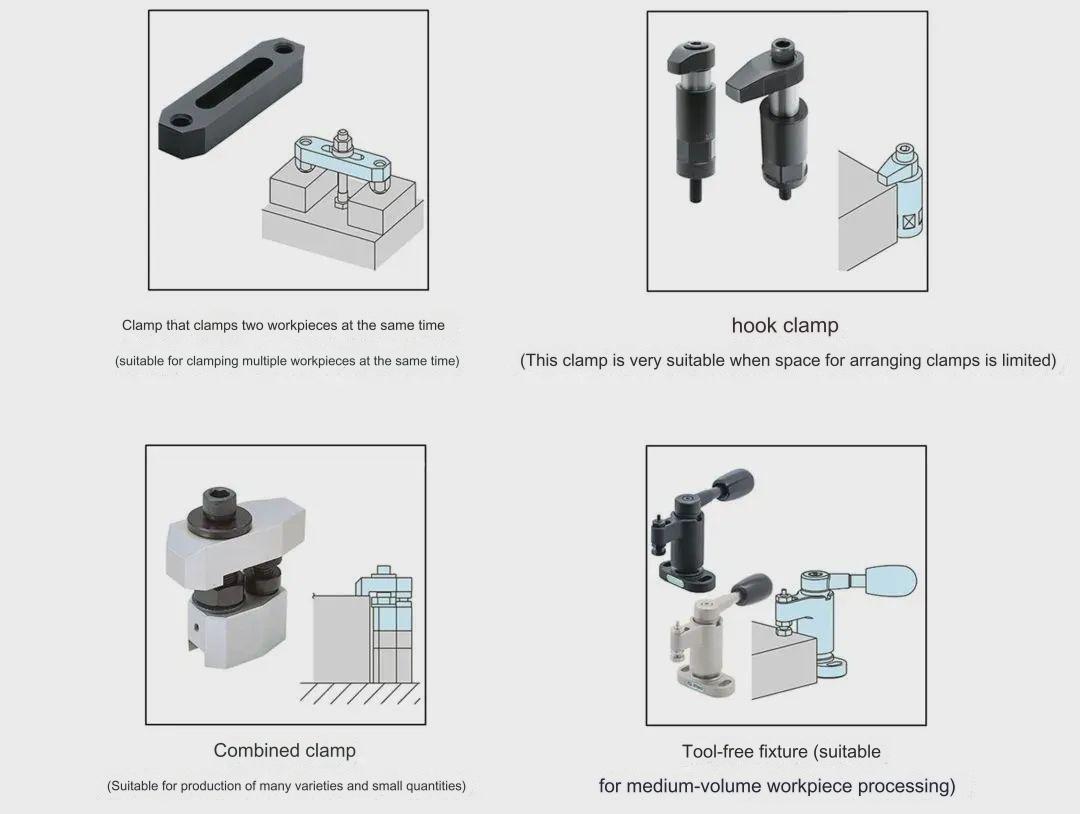

Kromě volné listové svorky jsou k dispozici také další svorky, které upevní obrobek shora.

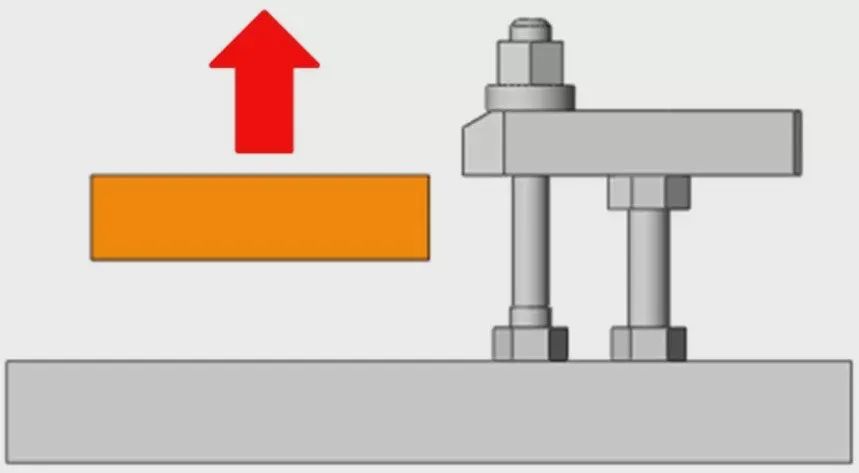

2. Boční upínač pro upnutí obrobku

Konvenční způsob upínání zahrnuje zajištění obrobku shora, nabízí vynikající stabilitu a minimální zatížení při zpracování. Mohou však nastat situace, kdy horní upnutí není vhodné, například když horní plocha vyžaduje opracování nebo když horní upnutí není možné. V takových případech je nutné zvolit boční upínání.

Přesto je důležité si uvědomit, že upínání obrobku ze strany vytváří plovoucí sílu. Je třeba věnovat pozornost eliminaci této síly během návrhu přípravku, aby byl zajištěn optimální výkon.

Úvahy by mohly zahrnovat začlenění mechanismů, které působí proti účinku plovoucí síly, jako je použití dodatečné podpory nebo tlaku ke stabilizaci obrobku. Efektivním řešením plovoucí síly lze dosáhnout spolehlivého a bezpečného řešení bočního upínání, které rozšiřuje flexibilitu zpracování obrobků.

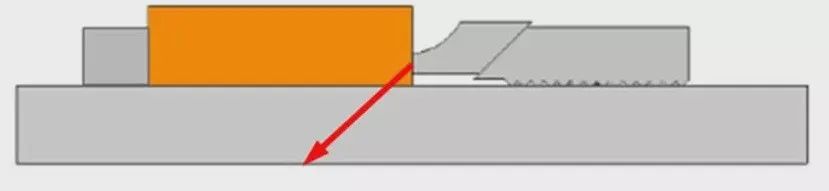

K dispozici jsou také boční svorky, jak je znázorněno na obrázku výše. Tyto svorky vyvíjejí přítlačnou sílu ze strany a vytvářejí sílu šikmou dolů. Tento specifický typ upínače je vysoce účinný při zabránění vyplavení obrobku směrem nahoru.

Podobně jako tyto boční svorky existují další svorky, které také fungují ze strany.

Upínání obrobku zespodu

Při manipulaci s obrobkem z tenkého plechu a potřebě opracování jeho horního povrchu se tradiční způsoby upínání shora nebo ze strany ukazují jako nepraktické. V takových scénářích je životaschopným řešením upnout obrobek zespodu. Pro obrobky vyrobené ze železa je často vhodná svorka typu magnet, přičemž není železnázakázkové frézování kovůobrobky lze zajistit pomocí vakuových přísavek.

V obou výše uvedených případech závisí upínací síla na kontaktní ploše mezi obrobkem a magnetem nebo vakuovým sklíčidlem. Stojí za zmínku, že pokud se zatížení zpracováním malých obrobků stane příliš nadměrným, nemusí být dosaženo požadovaného výsledku zpracování.

Kromě toho je důležité zajistit, aby kontaktní povrchy magnetů a vakuových přísavek byly dostatečně hladké pro bezpečné a správné používání.

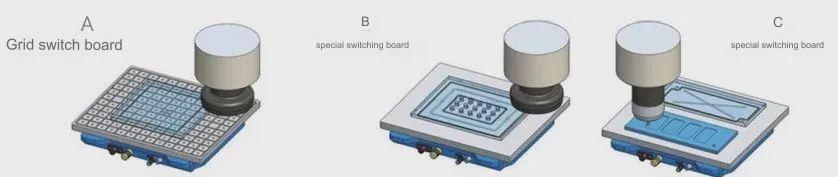

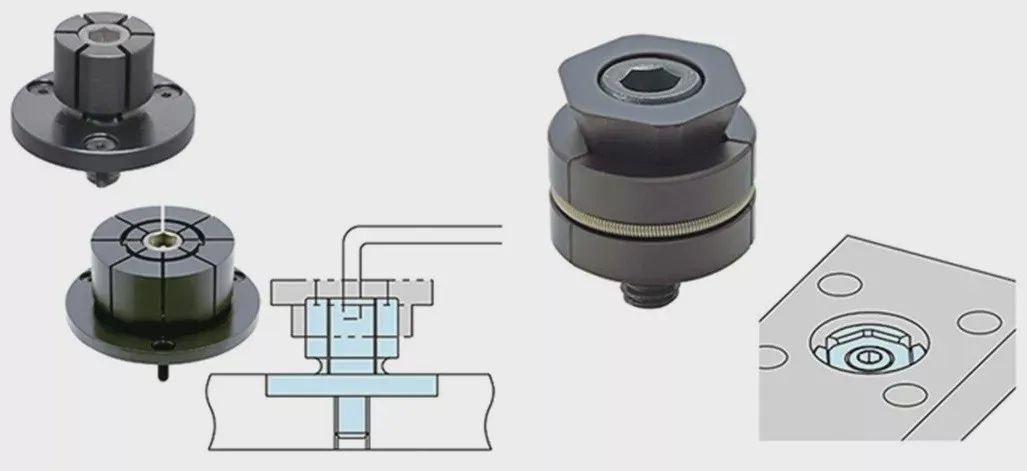

Provádění upínání otvorů

Při použití 5osého obráběcího stroje pro úkoly, jako je simultánní víceplošné zpracování nebo zpracování forem, je vhodné zvolit upínání otvorů, protože pomáhá zmírnit dopad přípravků a nástrojů na proces zpracování. Ve srovnání s upínáním z horní nebo boční strany obrobku, upínání otvoru vyvíjí menší tlak a účinně minimalizuje deformaci obrobku.

▲ Pro přímé zpracování použijte otvory

▲ Instalace nýtu pro upnutí

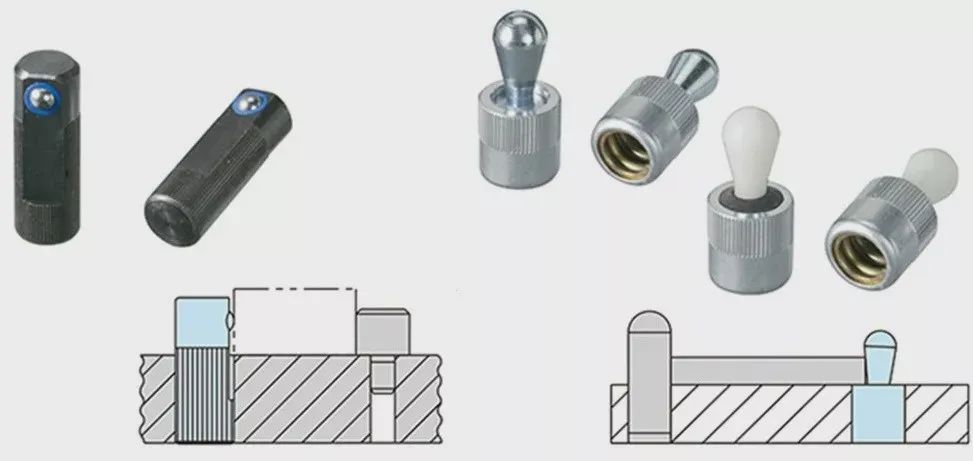

Předběžné upnutí

Předchozí informace se primárně zaměřují na přípravky pro upínání obrobků. Je důležité zvážit, jak zvýšit použitelnost a zlepšit účinnost pomocí předběžného upnutí. Při svislém umístění obrobku na základnu může gravitace způsobit pád obrobku dolů. V takových případech je nezbytné ručně držet obrobek při ovládání svěrky, aby se zabránilo jakémukoli náhodnému posunutí.

▲Předběžné upnutí

Pokud je obrobek těžký nebo je upínáno více kusů současně, může to výrazně ztížit provozuschopnost a prodloužit dobu upnutí. Abychom tento problém vyřešili, použití předupínacího produktu pružinového typu umožňuje upnutí obrobku, zatímco zůstane nehybný, což výrazně zlepšuje provozuschopnost a zkracuje dobu upnutí.

Úvahy při výběru svorky

Při použití více typů upínačů ve stejném nástroji je důležité používat stejné nástroje pro upínání i povolování. Například na levém obrázku níže použití více nástrojových klíčů pro upínací operace zvyšuje celkovou zátěž pro obsluhu a prodlužuje dobu upínání. Na druhé straně, na pravém obrázku níže, sjednocení nástrojových klíčů a velikostí šroubů zjednodušuje proces pro obsluhu na místě.

▲Provozní výkon upnutí obrobku

Kromě toho je při konfiguraci upínacího zařízení důležité vzít v úvahu provozní výkon upínání obrobku. Pokud je třeba obrobek upnout pod nakloněným úhlem, může to značně zkomplikovat operace. Proto je klíčové se takovým situacím při navrhování upínacích nástrojů vyvarovat.

Cílem společnosti Anebon a účelem společnosti je vždy „vždy uspokojit naše požadavky spotřebitelů“. Anebon pokračuje v získávání a stylování a navrhování pozoruhodných vysoce kvalitních produktů pro každého z našich zastaralých i nových zákazníků a získává oboustranně výhodnou vyhlídku pro spotřebitele Anebonu i pro nás pro hliníkové vytlačované profily Original Factory Profile,cnc soustružený díl, cnc frézovací nylon. Upřímně vítáme přátele do barterového podnikání a zahajujeme spolupráci s námi. Anebon doufá, že se jim podaří spojit ruce s blízkými přáteli v různých průmyslových odvětvích a dosáhnout skvělého dlouhodobého výsledku.

Čínský výrobce vysoce přesných a kovových sléváren nerezové oceli v Číně, Anebon, hledá příležitosti setkat se se všemi přáteli z domova i ze zahraničí pro oboustranně výhodnou spolupráci. Anebon upřímně doufám v dlouhodobou spolupráci s vámi všemi na základě vzájemného prospěchu a společného rozvoje.

Čas odeslání: 25. září 2023