Co jsou to excentrické části?

Excentrické části jsou mechanické součásti, které mají mimostředovou osu otáčení nebo nepravidelný tvar, který způsobuje jejich nerovnoměrné otáčení. Tyto díly se často používají ve strojích a mechanických systémech, kde jsou vyžadovány přesné pohyby a ovládání.

Jedním z běžných příkladů excentrické části je excentrická vačka, což je kruhový kotouč s výstupkem na svém povrchu, který způsobuje, že se při otáčení pohybuje nerovnoměrně. Excentrické části mohou také označovat jakoukoli součást, která je záměrně navržena tak, aby rotovala mimo střed, jako je setrvačník s nerovnoměrným rozložením hmoty.

Excentrické části se často používají v aplikacích, jako jsou motory, čerpadla a dopravníkové systémy, kde jsou vyžadovány přesné pohyby a ovládání. Mohou pomoci snížit vibrace, zlepšit výkon a prodloužit životnost strojů.

Zavedení

V převodovém mechanismu se obecně používají excentrické části, jako jsou excentrické obrobky nebo klikové hřídele, aby se dokončila funkce vzájemného převodu mezi rotačním pohybem a vratným pohybem, takže excentrické části jsou široce používány v mechanických převodech. Úroveň technologie zpracování excentrických dílů (zejména velkých excentrických obrobků) může odrážet možnosti technologie obrábění podniku.

Excentrické obrobky hrají důležitou roli ve skutečné výrobě a životnosti. U mechanického převodu je otáčení rotačního pohybu na lineární pohyb nebo přeměna lineárního pohybu na rotační pohyb obecně dokončeno excentrickými obrobky nebo klikovými hřídeli. Například čerpadlo mazacího oleje ve skříni vřetena je poháněno excentrickým hřídelem a rotační pohyb klikového hřídele automobilu a traktoru je poháněn vratným lineárním pohybem pístu.

Odborné termíny/podstatná jména

1) Excentrický obrobek

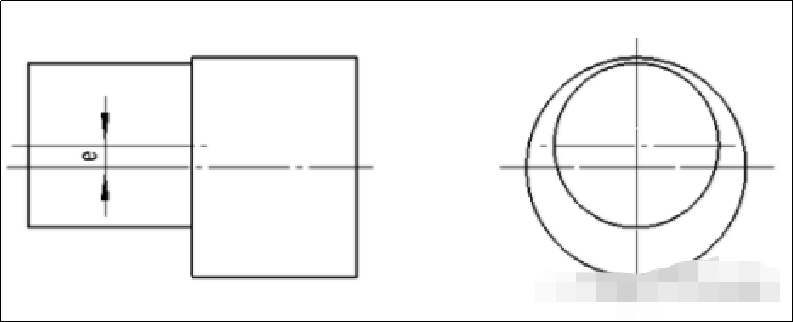

Obrobek, jehož osy vnější kružnice a vnější kružnice nebo vnější kružnice a vnitřního otvoru jsou rovnoběžné, ale ne shodné, se stává excentrickým obrobkem.

2) Excentrický hřídel

Obrobek, jehož osy vnější kružnice a vnější kružnice jsou rovnoběžné a nejsou shodné, se nazývá excentrický hřídel.

3) Excentrická objímka

Obrobek, jehož osy vnější kružnice a vnitřního otvoru jsou rovnoběžné, ale nejsou shodné, se nazývá excentrické pouzdro.

4) Excentricita

U excentrického obrobku se vzdálenost mezi osou excentrické části a osou referenční části nazývá excentricita.

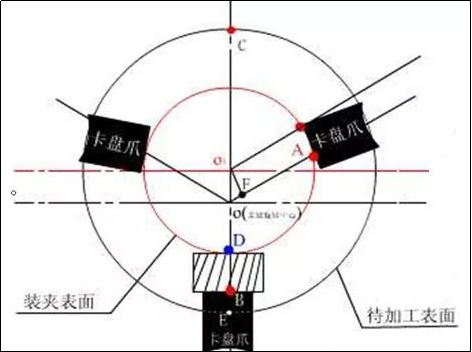

Tříčelisťové samostředící sklíčidlo je vhodné pro excentrické obrobky, které nevyžadují vysokou přesnost soustružení, malou excentrickou vzdálenost a krátkou délku. Při soustružení je excentricita obrobku zaručena tloušťkou těsnění umístěného na čelisti.

I když tradiční metody zpracování výstředníCNC obrábění dílůa vylepšená metoda tříčelisťového soustružení může dokončit úkol zpracování excentrických součástí obrobku, je obtížné zaručit vady obtížného zpracování, nízkou účinnost, zaměnitelnost a přesnost. Moderní vysoce účinný avysoce přesné obráběníkoncepty nemohou tolerovat.

Princip, metoda a body k poznámce excentricity tříčelisťového Chucka

Princip excentricity tříčelisťového sklíčidla: nastavte střed otáčení opracovávaného povrchu obrobku tak, aby byl soustředný s osou vřetena obráběcího stroje. Geometrické těžiště upínací části nastavte na vzdálenost od osy vřetena rovnající se excentricitě.

Výpočet tloušťky těsnění (počáteční, konečný) l Vzorec pro výpočet tloušťky těsnění: x=1,5e+k kde:

e – excentricita obrobku, mm;

k——korekční hodnota (získaná po zkušební jízdě, tj. k≈1,5△e), mm;

△e—chyba mezi naměřenou excentricitou a požadovanou excentricitou po zkušebním běhu (tj. △e=ee měření), mm;

e měření – naměřená excentricita, mm;

Příklad 1

Soustružení obrobku s excentricitou 3 mm, pokud je tloušťka těsnění soustružena zkušební volbou, je naměřená excentricita 3,12 mm a je nalezena správná hodnota tloušťky těsnění. l Řešení: Tloušťka zkušebního těsnění je:

X = 1,5e = 1,5 x 3 mm = 4,5 mm

△e=(3-3,12)mm=-0,12mm

K=1,5△e=1,5×(-0,12)mm=-0,18mm

Podle vzorce: x=1,5e+k=(4,5-0,18) mm=4,32mm

Správná hodnota pro tloušťku těsnění je 4,32 mm.

Příklad 2

Těsnění o tloušťce 10 mm slouží k otáčení excentrického obrobku na čelisti tříčelisťového samostředícího sklíčidla. Po soustružení je excentricita obrobku naměřena o 0,65 mm menší, než je požadavek konstrukce. Najděte správnou hodnotu pro tloušťku těsnění.

Známá chyba excentricity △e=0,65 mm

Přibližná tloušťka těsnění: X test=1,5e=10mm

K = 1,5△e = 1,5 x 0,65 mm = 0,975 mm

Podle vzorce: x=1,5e+k=(10+0,975)mm=10,975mm

Správná hodnota pro tloušťku těsnění je 10,975 mm.

Nevýhody excentrického tříčelisťového soustružení

Excentrické tříčelisťové soustružení, známé také jako excentrické upínání, je proces soustružení, při kterém je obrobek držen ve sklíčidle, které má tři čelisti, které nejsou vystředěny s osou sklíčidla. Místo toho je jedna z čelistí posunuta mimo střed, čímž vzniká excentrikrotace obrobku.

Zatímco excentrické tříčelisťové soustružení má některé výhody, jako je schopnost otáčet nepravidelně tvarované díly a snížení potřeby specializovaných nástrojů, má také některé nevýhody, včetně:

1. Nepřesné vystředění: Protože je obrobek držen mimo střed, může být obtížné jej přesně vycentrovat pro přesné obráběcí operace. To může mít za následek díly, které jsou mimo toleranci nebo mají nerovný povrch.

2. Snížená přídržná síla: Mimostředová čelist má menší uchopovací sílu než 2 další dvě čelisti, což může vést k méně bezpečnému držení na obrobku. To může způsobit posunutí nebo sklouznutí obrobku během obrábění, což vede k nepřesným řezům a potenciálně nebezpečným situacím.

3. Zvýšené opotřebení nástroje: Protože obrobek není vycentrován, řezný nástroj může docházet k nerovnoměrnému opotřebení, což může mít za následek kratší životnost nástroje a zvýšené náklady na výměnu nástroje.

4. Omezený sortiment dílů: Excentrické upínání je obecně nejvhodnější pro malé až 4.středně velké díly acnc soustružnická částs pravidelným tvarem. Nemusí být vhodný pro větší nebo složitější díly, protože mimostředová čelist nemusí poskytovat dostatečnou oporu.

5. Delší doba nastavení: Nastavení sklíčidla pro excentrické soustružení může být časově náročnější než nastavení standardního sklíčidla, protože vyžaduje pečlivé umístění mimostředové čelisti k dosažení požadované excentricity.

V CNC soustruhu jsou excentrické části obvykle vytvořeny obráběním součásti na soustruhu pomocí speciálního excentrického sklíčidla nebo přípravku, který drží součást mimo střed.

Níže jsou uvedeny obecné kroky k vytvoření excentrických dílů v CNC soustruhu:

1. Vyberte si vhodné excentrické sklíčidlo nebo přípravek, který se hodí k obrobku a umožňuje

požadovanou excentricitu.

2. Postavte soustruh pomocí sklíčidla nebo přípravku a bezpečně upevněte obrobek.

3. Pomocí softwaru soustruhu nastavte offset pro požadovanou excentricitu.

4. Naprogramujte CNC stroj tak, aby řezal díl podle požadovaného návrhu, přičemž dbejte na to, aby byl zohledněn posun v dráze řezu.

5. Spusťte testovací program, abyste se ujistili, že součást je řezána správně a že excentricita je v rámci požadované tolerance.

6. Proveďte všechny nezbytné úpravy řezacího programu nebo nastavení, abyste dosáhli požadovaných výsledků.

7. Pokračujte v řezání dílu, dokud nebude dokončen, pravidelně kontrolujte excentricitu a provádějte všechna potřebná nastavení.

Celkově vytvoření excentrických dílů v CNC soustruhu vyžaduje pečlivé plánování a přesné provedení, aby bylo zajištěno, že konečný produkt splňuje požadované specifikace.

Výše uvedené články poskytuje výhradně tým Anebon, porušení musí být prošetřeno

Anebonje výrobní společnost se sídlem v Shenzhenu v Číně, která se specializuje na poskytování zákaznických služeb CNC obrábění. Společnost nabízí širokou škálu výrobních služeb, včetně CNC frézování, soustružení, vrtání a broušení, jakož i služby povrchové úpravy a montáže.

Anebon má zkušenosti s prací s různými materiály, včetně hliníku, mosazi, nerezové oceli, titanu a plastů, a dokáže vyrábět díly se složitou geometrií a úzkými tolerancemi. Společnost používá pokročilé vybavení, jako jsou 3osé a 5osé CNC stroje, stejně jako kontrolní zařízení, aby zajistila vysoce kvalitní produkty.

Kromě služeb CNC obrábění nabízí Anebon také služby prototypování, které zákazníkům umožňují rychle otestovat a vylepšit jejich návrhy před přechodem na sériovou výrobu. Společnost je hrdá na svůj závazek k zákaznickým službám a kvalitě a úzce spolupracuje se zákazníky, aby zajistila splnění jejich specifických potřeb a požadavků.

Čas odeslání: 27. února 2023