Co je štíhlá náprava auta?

Štíhlá náprava automobilu je typ, který se používá v automobilech a je navržen tak, aby byl lehký. Štíhlé nápravy mají tendenci být používány ve vozidlech se zaměřením na spotřebu paliva a agilitu. Snižují celkovou hmotnost vozidla a zároveň zlepšují jeho ovladatelnost. Tyto nápravy jsou obvykle vyrobeny z lehkých, pevných materiálů, jako je hliník nebo vysoce pevná ocel. Tyto nápravy jsou konstruovány tak, aby byly schopny zvládat hnací síly, jako je točivý moment generovaný motorem, a přesto si zachovaly kompaktní, efektivní konstrukci. Štíhlé nápravy jsou nezbytné pro přenos výkonu z motoru na kola.

Proč se při zpracování štíhlé hřídele vozu snadno ohýbá a deformuje?

Bylo by obtížné ohnout nebo deformovat hřídel, která je tak tenká. Materiály používané k výrobě hřídelí automobilů (také známé jako hnací hřídele nebo nápravy) jsou obvykle pevné a odolné, jako je kompozit z uhlíkových vláken nebo ocel. Použité materiály jsou vybírány pro jejich vysokou pevnost, která je potřebná k tomu, aby odolala točivému momentu a silám generovaným převodovkou a motorem automobilu.

Při výrobě procházejí hřídele různými procesy, jako je kování a tepelné zpracování, aby byla zachována jejich tuhost a pevnost. Tyto materiály spolu s výrobními technikami zabraňují ohýbání hřídelí za normálních podmínek. Extrémní síly, jako jsou kolize a nehody, však mohou ohnout nebo deformovat jakoukoli část vozu, včetně hřídelí. Pro zajištění bezpečného a efektivního provozu vašeho vozidla je nezbytné opravit nebo vyměnit jakékoli poškozené díly.

Proces obrábění:

Mnoho dílů hřídele má poměr stran L/d > 25. Horizontální štíhlá osa se snadno ohne nebo může dokonce ztratit svou stabilitu vlivem gravitace, řezné síly a horních upínacích sil. Problém namáhání štíhlého hřídele musí být snížen při otáčení hřídele.

Způsob zpracování:

Používá se soustružení se zpětným posuvem s řadou účinných opatření, jako je výběr parametrů geometrie nástroje, řezné množství, napínací zařízení a pouzdra nástrojů.

Analýza faktorů, které způsobují ohybovou deformaci soustruženého štíhlého hřídele

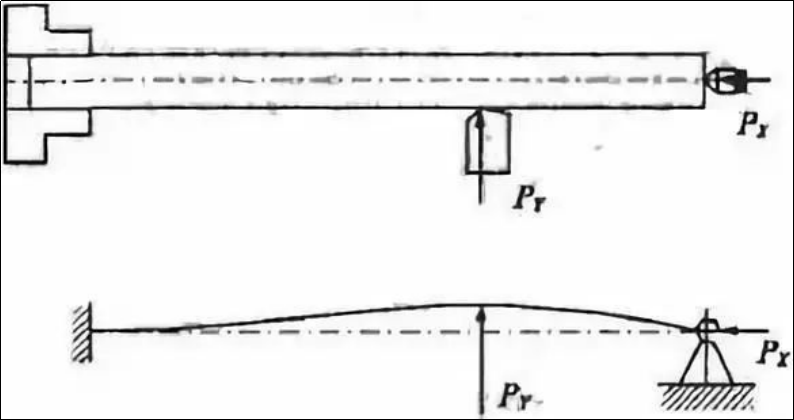

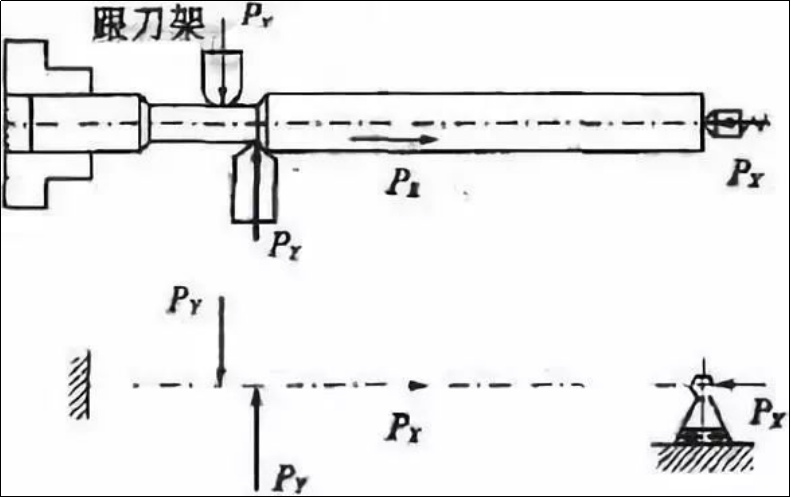

K otáčení štíhlých hřídelí v soustruzích se používají dvě tradiční upínací techniky. Jedna metoda používá jednu svorku s jednou horní instalací a druhá jsou dvě horní instalace. Zaměříme se především na techniku upínání jedné svorky a topu. Jak je znázorněno na obrázku 1.

Obrázek 1 Jedna svorka a jedna metoda horního upínání a analýza síly

Hlavní příčiny ohybové deformace způsobené otáčením štíhlé hřídele jsou:

(1) Řezná síla způsobuje deformaci

Řezná síla může být rozdělena do tří složek: axiální síla PX (axiální síla), radiální síla PY (radiální síla) a tangenciální síla PZ. Při soustružení tenkých hřídelí mohou mít různé řezné síly různý vliv na ohybovou deformaci.

1) Vliv radiálních řezných sil PY

Radiální síla prochází svisle přes osu hřídele. Radiální řezná síla ohýbá štíhlý hřídel v horizontální rovině kvůli jeho špatné tuhosti. Obrázek ukazuje vliv řezné síly na ohyb štíhlého hřídele. 1.

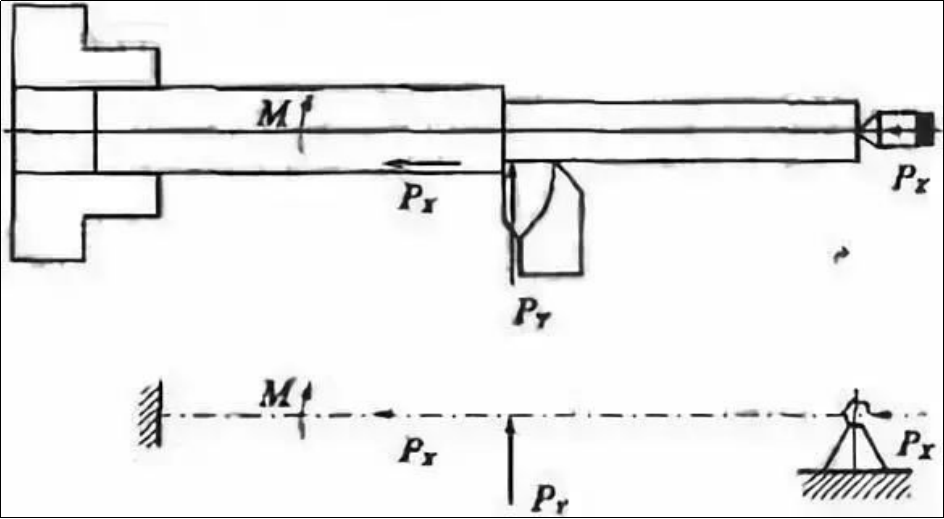

2) Vliv axiální řezné síly (PX)

Axiální síla je rovnoběžná s osou na tenké hřídeli a tvoří ohybový moment v obrobku. Axiální síla není pro obecné soustružení významná a lze ji ignorovat. Díky špatné tuhosti je hřídel nestabilní kvůli špatné stabilitě. Štíhlá hřídel se ohne, když je axiální síla větší než určitá velikost. Jak je znázorněno na obrázku 2.

Obrázek 2: Vliv řezné síly na axiální sílu

(2) Snížení tepla

Tepelná deformace obrobku nastane v důsledku řezného tepla produkovaného zpracováním. Vzdálenost mezi sklíčidlem, horní částí zadního ramene a obrobkem je pevná, protože sklíčidlo je pevné. To omezuje axiální prodloužení hřídele, což má za následek ohýbání hřídele v důsledku axiálního vytlačování.

Je zřejmé, že zlepšení přesnosti obrábění tenkého hřídele je zásadním problémem řízení napětí a tepelné deformace v procesním systému.

Opatření ke zlepšení přesnosti obrábění štíhlého hřídele

Pro zlepšení přesnosti obrábění štíhlé hřídele je nutné provést různá opatření podle výrobních podmínek.

(1) Vyberte správný způsob upínání

Dvojité středové upínání, jeden ze dvou způsobů upínání tradičně používaných k otáčení štíhlých hřídelí, lze použít k přesné poloze obrobku při zajištění souososti. Tento způsob upnutí štíhlé objímky má špatnou tuhost, velkou ohybovou deformaci a je náchylný na vibrace. Je proto vhodný pouze pro instalace s malým poměrem délky k průměru, malým přídavkem na obrábění a vysokými požadavky na souosost. Vysokýkomponenty pro přesné obrábění.

Ve většině případů se obrábění tenkých hřídelí provádí pomocí upínacího systému skládajícího se z jedné horní a jedné upínky. Při této upínací technice však pokud máte špičku, která je příliš těsná, nejen ohne dřík, ale také zabrání jeho protažení při otáčení dříku. To může způsobit, že hřídel bude axiálně stlačena a ohnuta z tvaru. Upínací plocha nemusí být zarovnaná s otvorem hrotu, což může způsobit ohnutí dříku po upnutí.

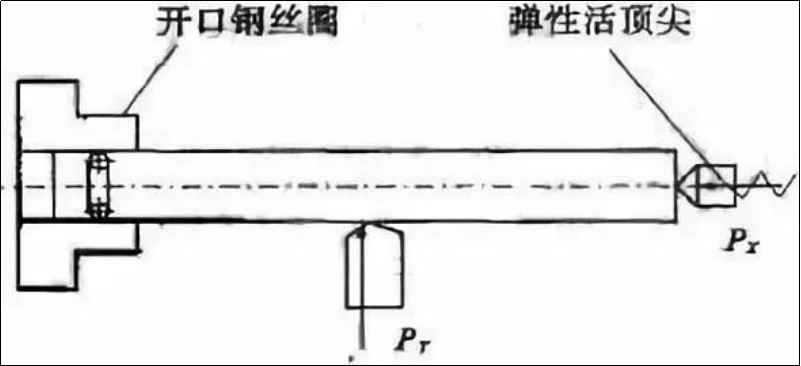

Při použití techniky upínání jedné svorky s jednou horní částí musí být horní část použita elastická živá centra. Po zahřátí může být štíhlá objímka volně protažena, aby se snížila její deformace v ohybu. Současně je mezi čelisti štíhlé objímky vložen otevřený ocelový jezdec, aby se snížil axiální kontakt mezi čelistmi a štíhlou objímkou a eliminovalo se přemístění. Obrázek 3 ukazuje instalaci.

Obrázek 3: Metoda vylepšení pomocí jedné svorky a horní svorky

Snižte deformační sílu zmenšením délky hřídele.

1) Použijte opěrku paty a středový rám

Jedna svorka a jedna horní část slouží k otáčení štíhlého hřídele. Pro snížení vlivu radiální síly na deformaci způsobenou štíhlým hřídelem se používá tradiční nástrojová opěrka a středový rám. To je ekvivalent přidání podpory. To zvyšuje tuhost a může snížit dopad radiální síly na hřídel.

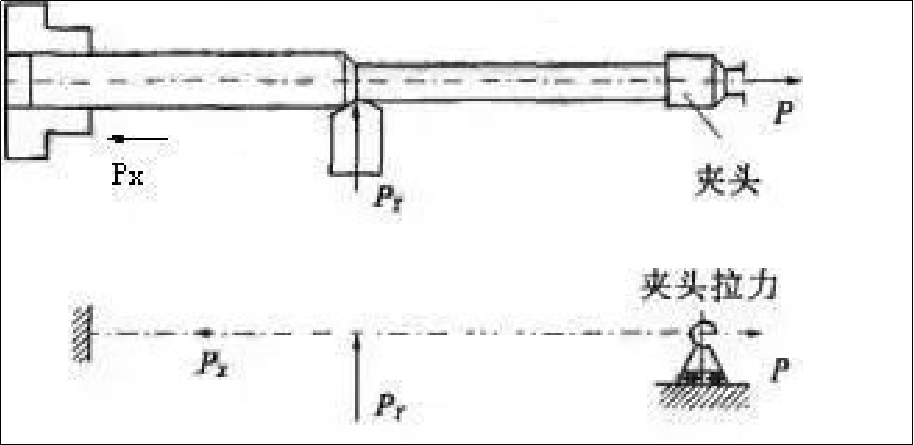

2) Štíhlé pouzdro se otáčí technikou axiálního upnutí

Použitím opěrky nástroje nebo středového rámu je možné zvýšit tuhost a eliminovat vliv radiální síly na obrobek. Stále nemůže vyřešit problém axiální síly ohýbající obrobek. To platí zejména pro štíhlý hřídel s relativně dlouhým průměrem. Štíhlý hřídel je proto možné otáčet technikou axiálního upínání. Axiální upínání znamená, že za účelem otáčení tenkého hřídele je jeden konec hřídele upnut sklíčidlem a jeho druhý konec speciálně navrženou upínací hlavou. Upínací hlava působí na hřídel axiální silou. Obrázek 4 ukazuje upínací hlavu.

Obrázek 4 Axiální upnutí a podmínky napětí

Štíhlá objímka je během soustružení vystavena konstantnímu axiálnímu tahu. Tím odpadá problém s axiální řeznou silou ohýbající hřídel. Axiální síla snižuje ohybovou deformaci způsobenou radiálními řeznými silami. Rovněž kompenzuje axiální prodloužení v důsledku řezného tepla. přesnost.

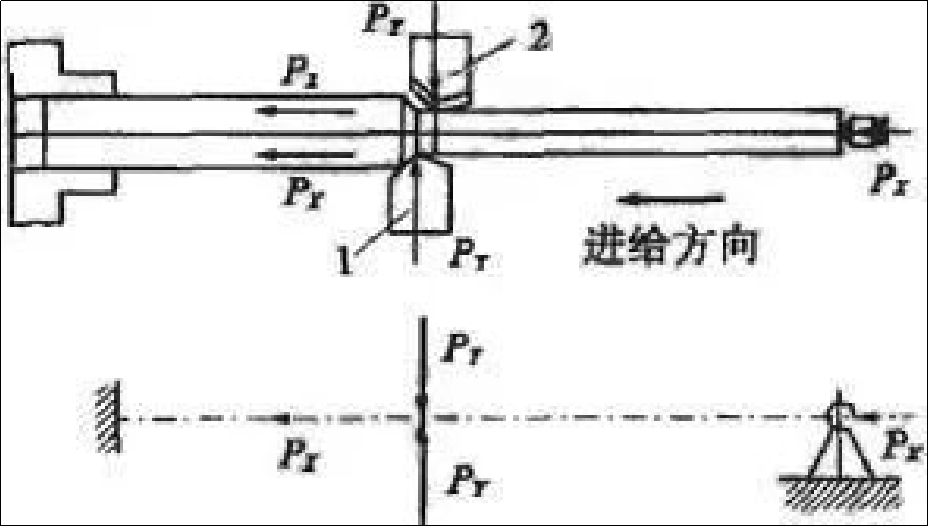

3) Otočte hřídel obráceným řezáním

Jak je znázorněno na obrázku 5, metoda zpětného řezání spočívá v tom, že nástroj je přiváděn přes vřeteno ke koníku během procesu otáčení tenké hřídele.

Obrázek 5 Analýza obráběcích sil a obrábění metodou zpětného obrábění

Axiální síla, která vzniká během zpracování, napne hřídel a zabrání deformaci ohybu. Pružný koník může také kompenzovat tepelné protažení a deformaci tlakem způsobenou obrobkem, když se pohybuje z nástroje na koník. Tím se zabrání deformaci.

Jak je znázorněno na obrázku 6, střední posuvná deska je upravena přidáním zadního držáku nástroje a současným otáčením předního i zadního nástroje.

Obrázek 6 Analýza síly a obrábění dvojitým nožem

Přední nástroj je instalován svisle, zatímco zadní nástroj je namontován obráceně. Řezné síly generované oběma nástroji se při soustružení vzájemně ruší. Obrobek se nedeformuje ani nevibruje a přesnost zpracování je velmi vysoká. To je ideální pro hromadnou výrobu.

4) Technika magnetického řezání pro otáčení tenké hřídele

Princip magnetického řezání je podobný zpětnému řezání. Magnetická síla se používá k natažení hřídele, čímž se snižuje deformace během zpracování.

(3) Omezte množství řezání

Množství tepla generovaného procesem řezání určí vhodnost množství řezu. Rozdílná bude také deformace, která je způsobena otáčením tenké hřídele.

1) Hloubka řezu (t)

Podle předpokladu, že tuhost je určena procesním systémem, s rostoucí hloubkou řezu roste i řezná síla a teplo vznikající při soustružení. To způsobuje zvýšení napětí a tepelné deformace tenkého hřídele. Při soustružení tenkých hřídelí je důležité minimalizovat hloubku řezu.

2) Krmné množství (f).

Zvýšená rychlost posuvu zvyšuje řeznou sílu a tloušťku. Řezná síla se zvyšuje, ale ne úměrně. V důsledku toho se snižuje koeficient deformace síly pro tenký hřídel. Z hlediska zvýšení účinnosti řezu je lepší zvýšit rychlost posuvu než zvětšit hloubku řezu.

3) Rychlost řezání (v).

Pro snížení síly je výhodné zvýšit řeznou rychlost. Jak se řezná rychlost zvyšuje, teplota řezného nástroje se snižuje tření mezi nástrojem, obrobkem a hřídelí. Pokud jsou řezné rychlosti příliš vysoké, může se hřídel snadno ohnout vlivem odstředivých sil. To zničí stabilitu procesu. Řezná rychlost obrobků, které mají relativně velkou délku a průměr, by měla být snížena.

(4) Zvolte přiměřený úhel pro nástroj

Pro snížení ohybové deformace, která je způsobena soustružením tenké hřídele, musí být řezná síla při soustružení co nejnižší. Úhly sklonu čela, náběhu a hrany mají z geometrických úhlů nástrojů největší vliv na řeznou sílu.

1) Přední úhel (g)

Velikost úhlu čela (g) přímo ovlivňuje řeznou sílu, teplotu a výkon. Řeznou sílu lze výrazně snížit zvětšením úhlů čela. To snižuje plastickou deformaci a může také snížit množství řezaného kovu. Aby se snížily řezné síly, lze zvětšit úhly čela. Úhly čela jsou obecně mezi 13° a 17°.

2) Náběžný úhel (kr)

Hlavní výchylka (kr), což je největší úhel, ovlivňuje úměrnost a velikost všech tří složek řezné síly. Radiální síla se snižuje s rostoucím úhlem vstupu, zatímco tangenciální síla se zvyšuje mezi 60° a 90°. Proporcionální vztah mezi třemi složkami řezné síly je lepší v rozsahu 60deg75deg. Při soustružení tenkých hřídelí se obvykle používá úhel náběhu větší 60 stupňů.

3) Sklon čepele

Sklon ostří (ls) ovlivňuje tok třísek a sílu hrotu nástroje, stejně jako proporcionální vztah mezi těmito třemisoustružené součástiřezání během procesu soustružení. Se zvyšujícím se sklonem se snižuje radiální síla řezání. Axiální a tečné síly však rostou. Proporcionální vztah mezi třemi složkami řezné síly je rozumný, když je sklon ostří v rozsahu -10°+10°. Aby třísky při otáčení tenkého hřídele proudily směrem k povrchu hřídele, je běžné používat kladný úhel hrany mezi 0° a +10°.

Je obtížné splnit kvalitativní standardy štíhlé hřídele kvůli její špatné tuhosti. Kvalitu zpracování štíhlého hřídele lze zajistit přijetím pokročilých metod zpracování a upínacích technik, jakož i výběrem správných úhlů a parametrů nástroje.

Posláním Anebonu je rozpoznat vynikající výrobní nedokonalosti a poskytovat ty nejlepší služby našim domácím i zahraničním zákazníkům kompletně do roku 2022 Špičková kvalita nerezového hliníku Vysoce přesná CNC soustružnická frézka Část pro letectví a kosmonautiku za účelem mezinárodního rozšíření našeho trhu, Anebon dodává především našim zahraničním zákazníkům se špičkovými stroji, frézovanými kusy aSlužby CNC soustružení.

Čínský velkoobchod s díly China Machinery Parts a CNC obráběcí služba, Anebon zachovává ducha „inovace a soudržnosti, týmové práce, sdílení, stezky, praktického pokroku“. Pokud nám dáte šanci, ukážeme náš potenciál. S vaší podporou Anebon věří, že dokážeme vybudovat světlou budoucnost pro vás a vaši rodinu.

Čas odeslání: 28. srpna 2023