1 rezanje konca

Generalno, to se odnosi na metodu obrade navoja na radnom predmetu alatom za formiranje ili alatom za brušenje, uglavnom uključujući tokarenje, glodanje, urezivanje i brušenje navoja, brušenje i vrtložno rezanje, itd. alatni stroj osigurava da alat za struganje, glodalo ili brusni točak pomiče olovku precizno i ravnomjerno duž aksijalnog smjera obratka pri svakom okretanju radnog komada. Prilikom urezivanja ili urezivanja navoja, alat (rezina ili matrica) rotira se u odnosu na radni predmet, a prvi formirani žljeb navoja vodi alat (ili radni komad) da se kreće aksijalno.

2 navoja

Alat za struganje za oblikovanje ili alat za češljanje navoja može se koristiti za tokarenje navoja na strugu (vidi alat za obradu navoja). Tokarski navoj sa alatom za struganje za oblikovanje je uobičajena metoda za jednodelnu i maloserijsku proizvodnju navoja zbog svoje jednostavne strukture; struganje navoja sa alatom za češljanje navoja ima visoku proizvodnu efikasnost, ali je njegova struktura složena, pa je pogodan samo za struganje kratkog navoja sa finim zupcima u srednjoj i velikoj serijskoj proizvodnji. Preciznost nagiba struganja trapeznog navoja kod opšte strugove može da dostigne samo 8-9 nivoa (jb2886-81, isto dole); produktivnost ili tačnost se mogu značajno poboljšati kada se obrađuju navoj na specijalizovanom strugu sa navojem.

3 navoja za glodanje

Na mašini za glodanje navoja za glodanje se koristi disk glodalica ili češljasta glodalica. Disk glodalo se uglavnom koristi za glodanje trapeznog vanjskog navoja navojne šipke, puža i drugih radnih predmeta. Češasta glodalica se koristi za glodanje unutrašnjeg i vanjskog zajedničkog i konusnog navoja. Budući da je dužina njegovog radnog dijela veća od dužine navoja koji se obrađuje višebridnim glodalom, radni komad se može obraditi samo rotacijom 1,25-1,5 okretaja, uz visoku produktivnost. Tačnost koraka glodanja navoja može doseći 8-9 stupnjeva, a hrapavost površine je r5-0,63 μM. Ova metoda je pogodna za masovnu proizvodnju opće preciznog navoja ili grubu obradu prije brušenja.

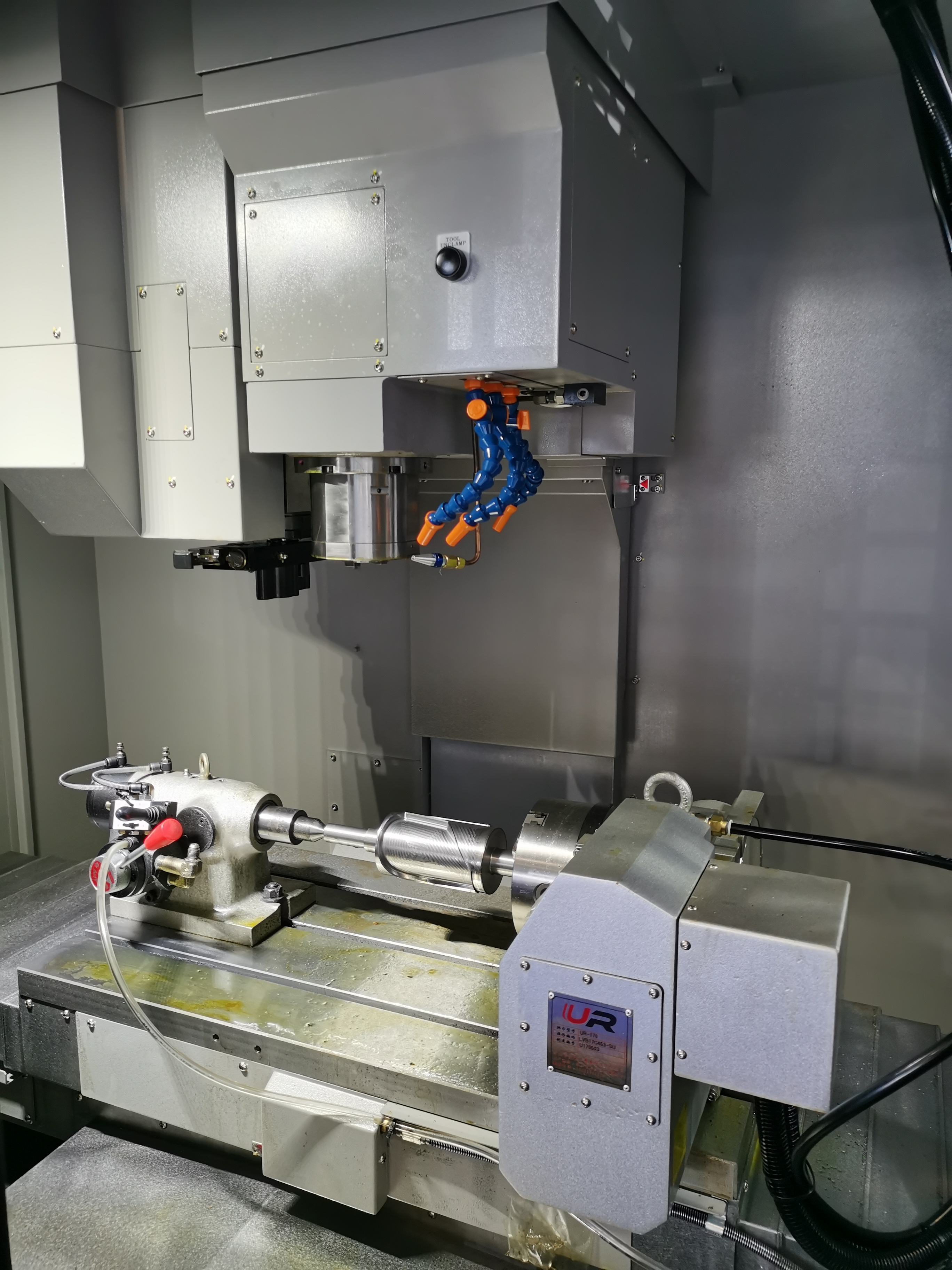

4 navoja brušenje

Uglavnom se koristi za obradu preciznog navoja kaljenog obratka na brusilici navoja. Prema različitom obliku poprečnog presjeka brusne ploče, može se podijeliti u dvije vrste: jednolinijski brusni točak i višelinijski brusni točak. Preciznost koraka jednolinijskog brusnog kola je 5-6 stupnjeva, a hrapavost površine je r1,25-0,08 μm, tako da je zgodno završiti brusnu ploču. Ova metoda je pogodna za brušenje preciznih vijaka, mjerača navoja, puža, male serije navoja i precizne ploče za kuhanje. Postoje dvije vrste metoda brušenja: uzdužno brušenje i rez u mljevenju. Širina brusne ploče sa metodom uzdužnog brušenja je manja od dužine navoja koji se brusi, a konac se može izbrusiti do konačne veličine nakon što se brusni točak pomakne uzdužno jednom ili nekoliko puta. Širina brusnog kola reza u metodi brušenja je veća od dužine navoja koji se brusi. Brusni točak radijalno seče u površinu obratka, a radni komad se može brusiti nakon okretanja od oko 1,25 okretaja. Produktivnost je veća, ali je preciznost nešto manja, a obrada brusne ploče je složenija. Metoda rezanja u mljevenju je pogodna za lopatanje velikih količina slavina i brušenje nekih navoja za pričvršćivanje. Obrada metala, vredna pažnje!

5 navoja brušenje

Alat za lepljenje navoja sa navrtkom ili zavrtnjem napravljen je od mekih materijala kao što je liveno gvožđe. Dijelovi obrađenog navoja na radnom komadu s greškom koraka bruse se rotacijom naprijed i nazad kako bi se poboljšala točnost koraka. Očvrsli unutrašnji navoj se obično eliminiše brušenjem radi poboljšanja preciznosti.

6 urezivanje i urezivanje navoja

Urezivanje je upotreba određenog momenta za uvrtanje slavine u prethodno izbušenu donju rupu na radnom komadu za obradu unutrašnjeg navoja.

Urezivanje navoja je rezanje vanjskog navoja na radnom komadu šipke (ili cijevi) pomoću kalupa. Točnost obrade narezivanja ili narezivanja ovisi o točnosti narezivanja ili matrice. Iako postoji mnogo načina za obradu unutrašnjih i vanjskih navoja, unutrašnji navoji malog promjera mogu se obraditi samo slavinama. Urezivanje i urezivanje navoja mogu se obavljati ručno ili strugom, bušilicom, mašinom za urezivanje i mašinom za narezivanje navoja.

7 navoja

Metoda obrade oblikovanja i valjanja matrice za proizvodnju plastične deformacije obratka za dobijanje valjanja navoja uglavnom se izvodi na mašini za valjanje navoja ili na automatskom tokarilu pričvršćenom sa automatskim otvaranjem i zatvaranjem glave za valjanje navoja, što je pogodno za masovnu proizvodnju vanjskog navoja. uzorak standardnih zatvarača i drugih navojnih spojeva. Općenito, vanjski promjer navoja za valjanje nije veći od 25 mm, dužina nije veća od 100 mm, a preciznost navoja može doseći nivo 2 (gb197-63). Prečnik upotrebljenog blanka je otprilike jednak prečniku koraka navoja koji se obrađuje. Općenito, unutrašnji navoj se ne može obraditi valjanjem, ali za mekani radni predmet, unutrašnji navoj za hladno istiskivanje može se koristiti bez slavine za ekstruziju proreza (maksimalni promjer može doseći oko 30 mm), a princip rada je sličan urezivanju. Zakretni moment potreban za hladno istiskivanje unutrašnjeg navoja je oko 1 puta veći od onog za urezivanje, a preciznost obrade i kvaliteta površine su nešto veći od onih za urezivanje.

Prednosti valjanja navoja su sljedeće: ① hrapavost površine je manja od okretanja, glodanja i brušenja; ② površina konca nakon valjanja može poboljšati snagu i tvrdoću zbog hladnog rada kaljenja; ③ stopa iskorištenja materijala je visoka; ④ produktivnost je udvostručena u poređenju sa procesom rezanja i lako je realizovati automatizaciju; ⑤ vijek trajanja matrice za valjanje je vrlo dug. Međutim, tvrdoća materijala obratka nije veća od 40 hrc, potrebna je visoka preciznost veličine blanka, visoka je potrebna i točnost i tvrdoća kalupa za valjanje, tako da je teško proizvesti kalup, i nije pogodan za navoj sa asimetričnim profilom za valjanje.

Prema različitim kalupima za valjanje, valjanje navoja se može podijeliti na dva tipa: valjanje navoja i valjanje navoja.

Dve ploče za valjanje navoja sa profilom navoja su razmaknute za 1/2 koraka, a statična ploča je fiksirana, a pokretna ploča se kreće u ravnoj liniji koja se kreće paralelno sa statičkom pločom. Želite da naučite UG programiranje u grupi 565120797 može vam pomoći, kada se radni komad razbije na dvije ploče, pomičući ploču naprijed kako biste trljali i pritisnuli radni predmet, čineći njegovu površinsku plastičnu deformaciju u navoj.

Postoje tri vrste valjanja: radijalno valjanje, tangencijalno valjanje i valjanje glave valjanja.

① radijalno valjanje navoja: dva (ili tri) kotača za valjanje navoja postavljena su na međusobno paralelne osovine, radni komad se postavlja na oslonac između dva točka, a dva točka rotiraju istom brzinom u istom smjeru, jedan od koji takođe vrši radijalno kretanje. Radni komad se pokreće pomoću kotačića za rotaciju, a površina se ekstrudira radijalno kako bi se formirao navoj. Slična metoda valjanja može se koristiti i za neke vijke sa niskim zahtjevima za preciznošću.

(2) tangencijalno valjanje navoja: poznato i kao planetarno valjanje navoja. Alat za valjanje sastoji se od rotirajućeg centralnog kotača navoja i tri fiksne ploče s navojem u obliku luka. Tokom valjanja, radni komad se može kontinuirano hraniti, tako da je produktivnost veća nego kod trljanja navoja i radijalnog valjanja.

③ valjanje navoja glave za valjanje navoja: izvodi se na automatskom strugu i uglavnom se koristi za obradu kratkog navoja na radnom komadu. Postoje 3-4 valjka za valjanje ravnomerno raspoređena oko radnog predmeta. Prilikom valjanja, radni komad se rotira, a glava za kotrljanje se pomiče aksijalno kako bi izmotao radni komad iz navoja.

| Cnc komponente za obradu | Neverovatna Cnc obrada | Cnc Online usluga |

| Obrada aluminijumskih delova | Obrada dijelova aviona | Proizvodnja metala po narudžbi |

| Cnc obrada | Mehanički obrađeni dijelovi | Brass Cnc Turned Parts |

www.anebon.com

Anebon Metal Products Limited može pružiti usluge CNC obrade, livenja pod pritiskom, mašinske obrade lima, slobodno nas kontaktirajte.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Vrijeme objave: 04.10.2019