Preciznost obrade se uglavnom koristi za karakterizaciju finoće proizvoda, kao nprCNC tokarski dijeloviiCNC dijelovi za glodanje, i je termin koji se koristi za procjenu geometrijskih parametara obrađenih površina. Preciznost obrade se meri stepenom tolerancije. Što je manja vrijednost ocjene, to je veća tačnost.

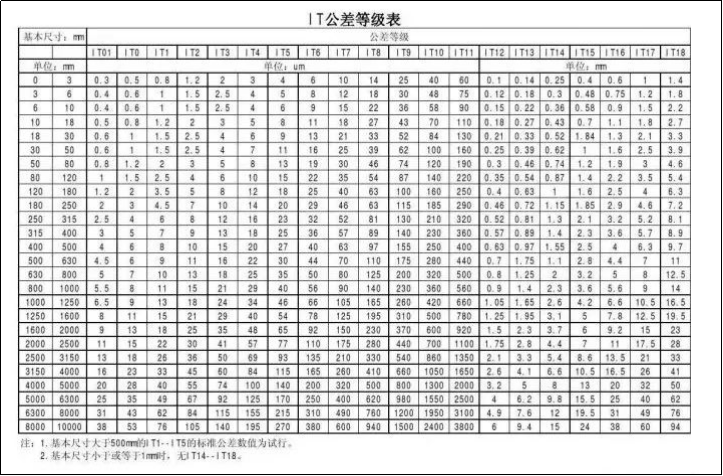

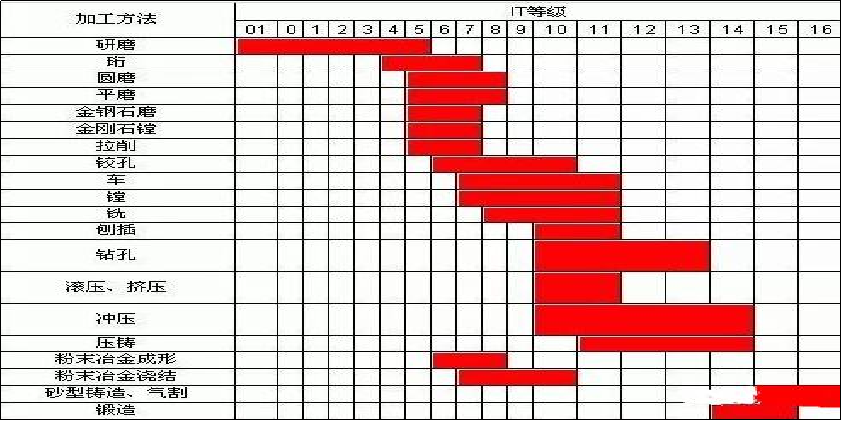

Postoji 20 klasa tolerancije od IT01, IT0, IT1, IT2, IT3 do IT18, od kojih IT01 predstavlja najveću tačnost obrade dela, IT18 predstavlja najnižu tačnost obrade dela, opšta rudarska mehanizacija pripada IT7, a opšta poljoprivredna mašinerija pripada IT8. U skladu s različitim funkcijama dijelova proizvoda, preciznost obrade koja je potrebna za postizanje i odabrani oblik obrade i proces također se razlikuju. Ovaj rad predstavlja preciznost obrade tokarenja, glodanja, blanjanja, brušenja, bušenja, bušenja i drugih uobičajenih oblika obrade.

CNC tokarenje

Proces rezanja u kojem se radni komad rotira, a alat za tokarenje kreće pravolinijski ili krivuljasto u ravnini. Tokarenje se uglavnom izvodi na tokarilici, koja se koristi za obradu unutrašnjih i vanjskih cilindričnih površina, čeonih površina, konusnih površina, površina za oblikovanje i navoja radnih komada.

Preciznost okretanja je uglavnom IT8-IT7, a hrapavost površine 1,6-0,8 μm.

1) Grubo struganje mora imati značajnu dubinu rezanja i značajnu brzinu pomaka kako bi se poboljšala efikasnost okretanja bez smanjenja brzine rezanja. Ipak, preciznost obrade može doseći samo IT11, a hrapavost površine je R α 20—10 μm.

2) Velika brzina, niska brzina pomaka i dubina sečenja moraju biti usvojeni koliko je to moguće za poluzavršno i završno tokarenje. Preciznost obrade može dostići IT10-IT7, a hrapavost površine je R α 10—0,16 μm.

3) Visokom brzinom preciznog struganja dijelova od obojenih metala dijamantskim alatom za struganje fino poliranim na visoko preciznom strugu može se postići da tačnost obrade dosegne IT7-IT5, a hrapavost površine je R α 0,04—0,01 μm. Ova vrsta okretanja se zove "okrećenje ogledala".

CNC glodanje

Glodanje se odnosi na rotirajući alat sa više ivica za rezanje radnih komada, visoko efikasnu metodu obrade. Pogodan je za obradu ravnina, žljebova, različitih površina za formiranje (kao što su utor, zupčanik i navoj) i jedinstvene površine matrice. Može se podijeliti na glodanje naprijed i obrnuto prema istom ili suprotnom smjeru glavne brzine kretanja i smjera kretanja obratka tijekom glodanja.

Preciznost obrade glodanjem općenito može doseći IT8~IT7, a hrapavost površine je 6,3~1,6 μm.

1) Tačnost obrade pri grubom glodanju je IT11~IT13, a hrapavost površine 5~20 μm.

2) Preciznost obrade IT8~IT11 i hrapavost površine 2,5~10 u polupreciznom glodanju μm.

3) Tačnost obrade tokom preciznog glodanja je IT16~IT8, a hrapavost površine 0,63~5 μm.

Planiranje

Planiranje je metoda rezanja koja koristi blanje da napravi horizontalno relativno linearno povratno kretanje na radnom komadu, uglavnom se koristi za konturnu obradu dijelova.

Točnost obrade blanjanjem općenito može doseći IT9~IT7, a hrapavost površine je Ra6,3~1,6 μm.

1) Preciznost grube obrade može doseći IT12~IT11, a hrapavost površine je 25~12,5 μm.

2) Tačnost poluzavršne obrade može doseći IT10~IT9, a hrapavost površine je 6,2~3,2 μm.

3) Preciznost završnog blanjanja može doseći IT8~IT7, a hrapavost površine je 3,2~1,6 μm.

Brušenje

Brušenje se odnosi na metod obrade upotrebom abrazivnih i abrazivnih alata za odsecanje viška materijala na radnom komadu, koji spada u završnu obradu i ima široku primenu u mašinskoj industriji.

Brušenje se obično koristi za poluzavršnu obradu i završnu obradu, sa tačnošću IT8~IT5 ili čak i većom, a hrapavost površine je uglavnom 1,25~0,16 μm.

1) Površinska hrapavost preciznog brušenja je 0,16~0,04 μm.

2) Hrapavost površine za ultraprecizno brušenje je 0,04-0,01 μm.

3) Površinska hrapavost brušenog ogledala može doseći 0,01 μM ispod.

Bušenje

Bušenje je bitna metoda obrade rupa. Bušenje se često vrši na bušilicama i strugovima ili bušilicama ili glodalicama.

Tačnost obrade bušenja je relativno niska, uglavnom dostiže IT10, a hrapavost površine je obično 12,5~6,3 μm. Nakon bušenja, razvrtanje i razvrtanje se često koriste za poluzavršnu obradu.

Dosadno

Bušenje je proces rezanja unutrašnjeg prečnika koji koristi alat za povećanje rupe ili druge kružne konture. Opseg njegove primjene je općenito od polugrube obrade do završne obrade. Alat je obično tup alat sa jednom ivicom (koji se naziva šipka za dosadno vođenje).

1) Preciznost bušenja čeličnih materijala općenito može doseći IT9~IT7, a hrapavost površine je 2,5~0,16 μm.

2) Preciznost obrade preciznog bušenja može doseći IT7~IT6, a hrapavost površine je 0,63~0,08 μm.

Vrijeme objave: 22.11.2022