Stainless Steel je skraćenica od nehrđajućeg čelika i čelika otpornog na kiseline. Čelik koji je otporan na slabe korozijske medije kao što su zrak, para i voda ili ima svojstva nehrđajućeg čelika naziva se nehrđajući čelik; Čelik koji je otporan na hemijsku koroziju (kiselina, alkalija, sol i druga hemijska jetkanja) naziva se čelik otporan na kiseline.

Nerđajući čelik se odnosi na čelik koji je otporan na slabe korozijske medije kao što su vazduh, para i voda i hemijski mediji za jetkanje kao što su kiselina, alkalije i soli, takođe poznat kao nerđajući čelik otporan na kiseline. U praktičnim primjenama, čelik otporan na slabu koroziju često se naziva nehrđajući čelik, dok se čelik otporan na kemijski medij naziva čelik otporan na kiseline. Zbog razlike u hemijskom sastavu između ova dva, prvi nije nužno otporan na koroziju hemijskog medija, dok je drugi uglavnom nerđajući. Otpornost na koroziju nehrđajućeg čelika ovisi o elementima legure sadržanim u čeliku.

Općenito, prema metalografskoj strukturi, obični nehrđajući čelici se dijele na tri tipa: austenitni nehrđajući čelici, feritni nehrđajući čelici i martenzitni nehrđajući čelici. Na osnovu ove tri osnovne metalografske strukture izvedeni su za specifične potrebe i namjene dvofazni čelik, nehrđajući čelik koji očvršćava i visoko legirani čelik sa sadržajem željeza manjim od 50%.

Dijeli se na:

Austenitni nerđajući čelik

Matrica je uglavnom austenitne strukture (CY faza) sa kubičnom kristalnom strukturom centriranom na lice, koja je nemagnetna i uglavnom je ojačana (i može dovesti do određenog magnetizma) hladnom obradom. Američki institut za željezo i čelik označen je brojevima serije 200 i 300, kao što je 304.

Feritni nerđajući čelik

Matrica je uglavnom feritne strukture (faza a) sa kubičnom kristalnom strukturom centriranom na tijelo, koja je magnetna i općenito se ne može očvrsnuti toplinskom obradom, ali se može lagano ojačati hladnom obradom. Američki institut za željezo i čelik nosi oznaku 430 i 446.

Martenzitni nerđajući čelik

Matrica je martenzitne strukture (kubična ili kubična), magnetna, a njena mehanička svojstva mogu se podesiti termičkom obradom. Američki institut za željezo i čelik označen je brojevima 410, 420 i 440. Martenzit ima austenitnu strukturu na visokoj temperaturi. Kada se ohladi na sobnu temperaturu odgovarajućom brzinom, austenitna struktura se može transformisati u martenzit (tj. očvrsnuti).

Austenitni feritni (dupleks) nerđajući čelik

Matrica ima austenitnu i feritnu dvofaznu strukturu, a sadržaj manje fazne matrice je uglavnom više od 15%, koja je magnetna i može se ojačati hladnom obradom. 329 je tipičan dupleks nerđajući čelik. U usporedbi s austenitnim nehrđajućim čelikom, dvofazni čelik ima veću čvrstoću, a njegova otpornost na međugranularnu koroziju, hloridnu naponsku koroziju i koroziju točaka je značajno poboljšana.

Nerđajući čelik koji se stvrdnjava na padavine

Nehrđajući čelik čija je matrica austenitna ili martenzitna i može se očvrsnuti tretmanom taloženja. Američki institut za željezo i čelik je označen sa 600 serijskih brojeva, kao što je 630, odnosno 17-4PH.

Uopšteno govoreći, osim legure, austenitni nerđajući čelik ima odličnu otpornost na koroziju. Feritni nerđajući čelik se može koristiti u okruženju sa niskom korozijom. U okruženju s blagom korozijom, martenzitni nehrđajući čelik i nehrđajući čelik koji se stvrdnjava putem padavina mogu se koristiti ako se od materijala traži visoka čvrstoća ili tvrdoća.

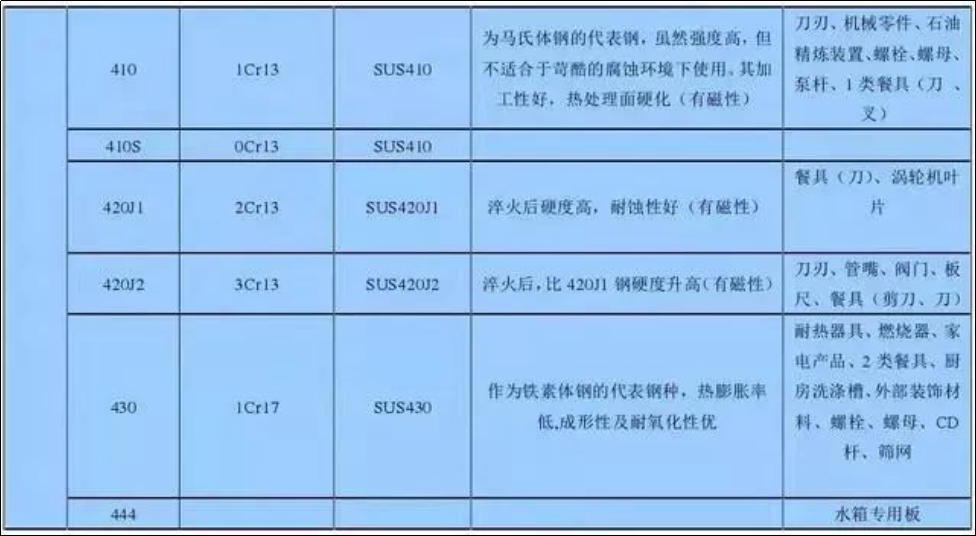

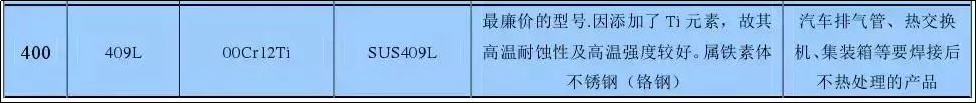

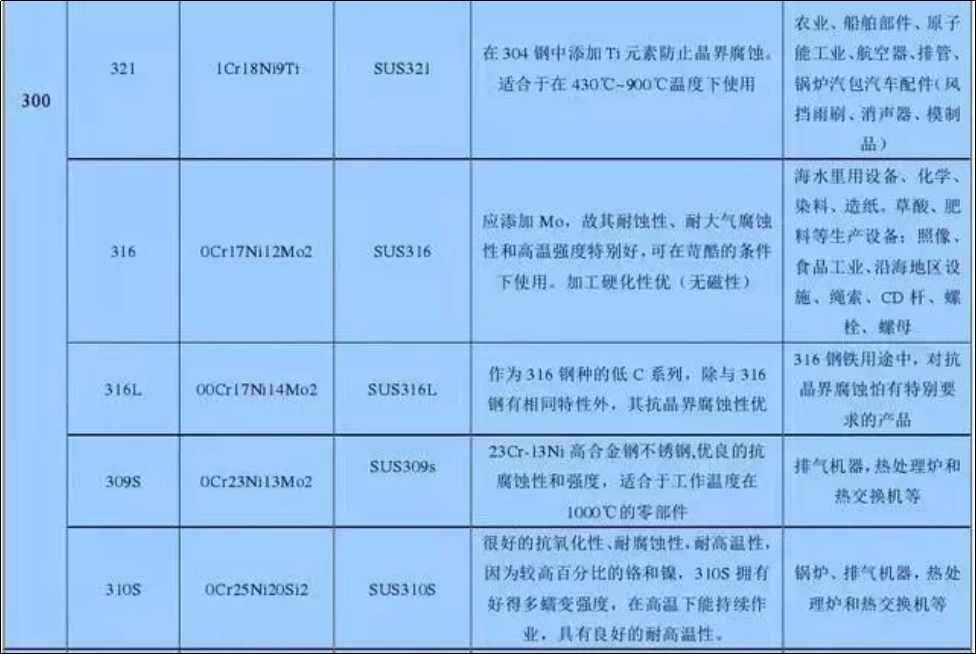

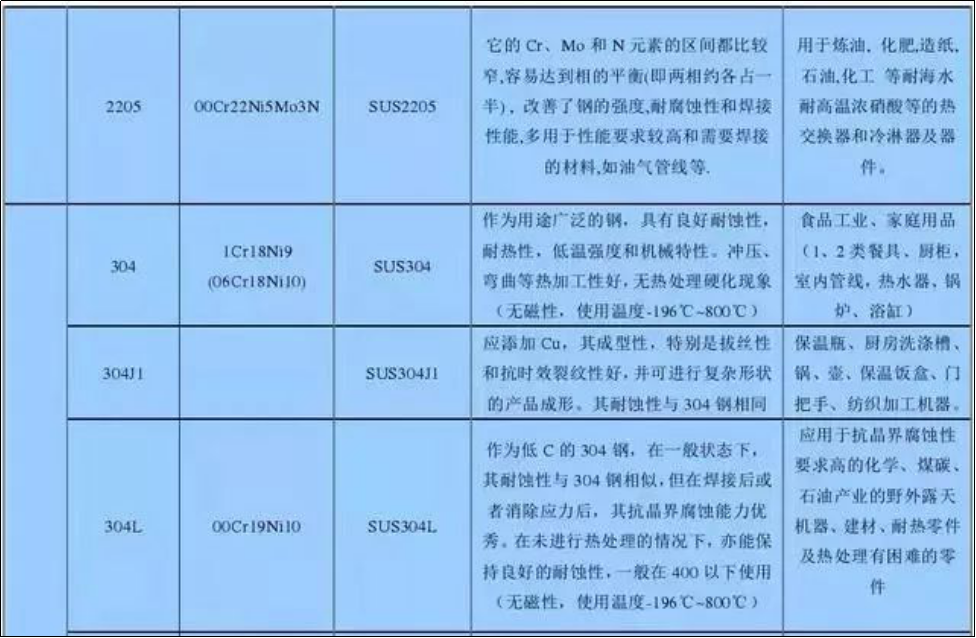

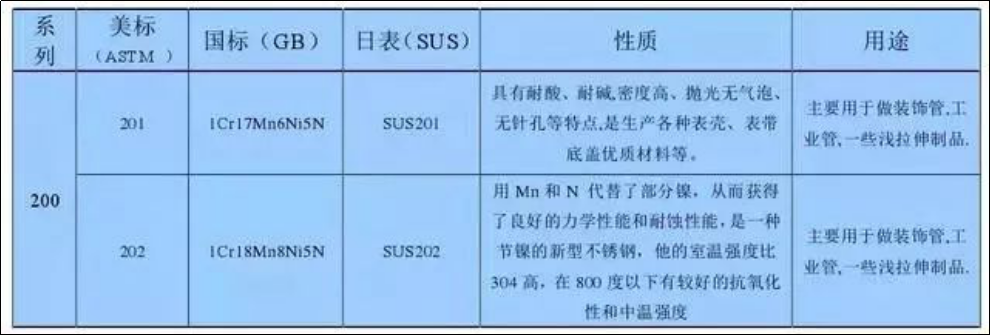

Karakteristike i namjena

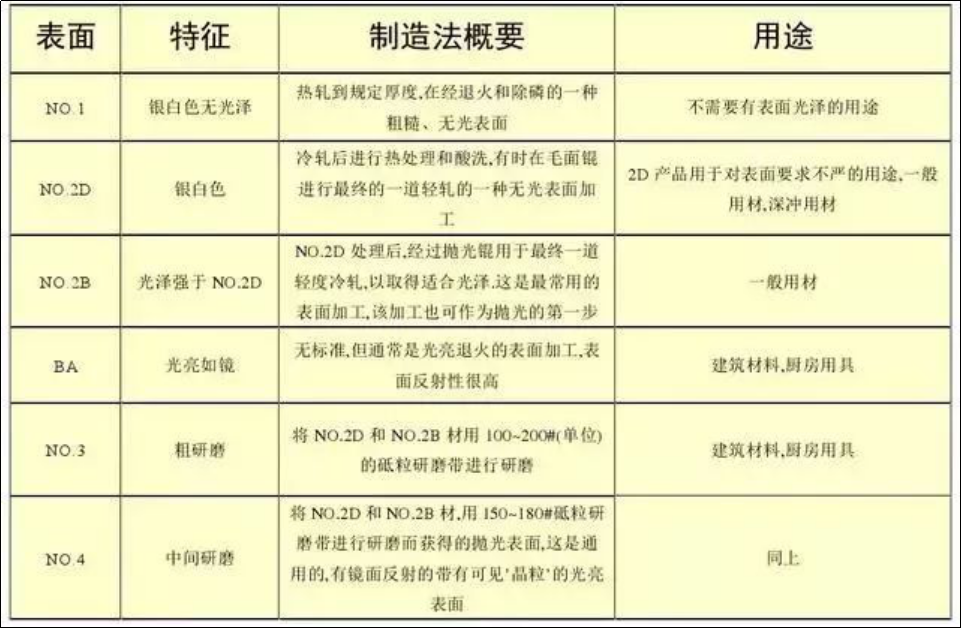

Površinska obrada

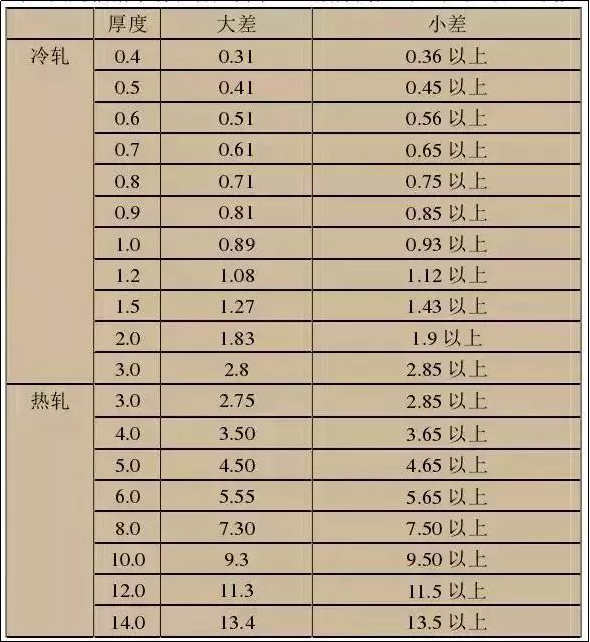

Diferencijacija debljine

1. Budući da se u procesu valjanja strojeva za čeličanu, valjak lagano deformira zbog zagrijavanja, što rezultira odstupanjem u debljini valjane ploče. Generalno, srednja debljina je tanka sa obe strane. Prilikom mjerenja debljine ploče, središnji dio glave ploče mjeri se prema nacionalnim propisima.

2. Tolerancija se općenito dijeli na veliku toleranciju i malu toleranciju prema potražnji tržišta i kupaca: npr.

Kakav nehrđajući čelik nije lako zarđati?

Postoje tri glavna faktora koji utječu na koroziju nehrđajućeg čelika:

1. Sadržaj legirajućih elemenata.

Uopšteno govoreći, čelik sa sadržajem hroma od 10,5% nije lako zarđati. Što je veći sadržaj hroma i nikla, to je bolja otpornost na koroziju. Na primjer, sadržaj nikla u 304 materijalu trebao bi biti 8-10%, a sadržaj hroma bi trebao biti 18-20%. Općenito, takav nehrđajući čelik neće hrđati.

2. Proces topljenja proizvođača će također utjecati na otpornost na koroziju nehrđajućeg čelika.

Velike fabrike nerđajućeg čelika sa dobrom tehnologijom topljenja, naprednom opremom i naprednim procesom mogu obezbediti kontrolu legiranih elemenata, uklanjanje nečistoća i kontrolu temperature hlađenja gredice, tako da je kvalitet proizvoda stabilan i pouzdan, unutrašnji kvalitet dobar, i nije lako zarđati. Naprotiv, neke male čeličane zaostaju u opremi i tehnologiji. Tokom topljenja, nečistoće se ne mogu ukloniti, a proizvedeni proizvodi će neizbježno zarđati.

3. Spoljno okruženje, suvo i dobro provetreno okruženje nije lako zarđati.

Međutim, područja s visokom vlažnošću zraka, kontinuiranim kišnim vremenom ili visokim pH u zraku sklona su hrđanju. Nerđajući čelik 304 će zarđati ako je okruženje previše loše.

Kako se nositi s mrljama rđe na nehrđajućem čeliku?

1. Hemijske metode

Koristite kiselu pastu za čišćenje ili sprej da pomognete zarđalim dijelovima da se ponovo pasiviraju kako bi se formirao film krom oksida kako bi se povratila njihova otpornost na koroziju. Nakon čišćenja kiselinom, kako bi se uklonili svi zagađivači i ostaci kiselina, vrlo je važno pravilno isprati čistom vodom. Nakon svih tretmana, ponovo polirati opremom za poliranje i zapečatiti voskom za poliranje. Za one sa malim mrljama rđe, mješavina benzinskog motornog ulja 1:1 se također može koristiti za uklanjanje mrlja od rđe čistom krpom.

2. Mehanička metoda

Peskarenje, pjeskarenje staklenim ili keramičkim česticama, uranjanje, četkanje i poliranje. Moguće je mehaničkim putem ukloniti kontaminaciju uzrokovanu prethodno uklonjenim materijalima, materijalima za poliranje ili materijalima za uništavanje. Sve vrste zagađenja, posebno strane čestice gvožđa, mogu biti izvor korozije, posebno u vlažnom okruženju. Stoga, mehanički očišćenu površinu poželjno je formalno očistiti u suvim uvjetima. Mehanička metoda se može koristiti samo za čišćenje površine, a ne može promijeniti otpornost samog materijala na koroziju. Stoga se preporučuje ponovno poliranje priborom za poliranje nakon mehaničkog čišćenja i brtvljenje voskom za poliranje.

Često korištene vrste i svojstva nehrđajućeg čelika

1. 304 nerđajući čelik. To je jedan od najčešće korištenih austenitnih nehrđajućih čelika s velikom količinom primjena. Pogodan je za proizvodnju oblikovanih dijelova dubokog izvlačenja, cijevi za prijenos kiseline, posuda,Cnc strukturalni dijelovi za struganje, razna tijela instrumenata itd., kao i nemagnetna i niskotemperaturna oprema i komponente.

2. 304L nerđajući čelik. Austenitni nehrđajući čelik s ultra niskim udjelom ugljika razvijen da riješi ozbiljnu sklonost intergranularnoj koroziji nehrđajućeg čelika 304 uzrokovanu taloženjem Cr23C6 pod određenim uvjetima, njegova osjetljiva intergranularna otpornost na koroziju je znatno bolja od nehrđajućeg čelika 304. Osim manje čvrstoće, ostala svojstva su ista kao kod nehrđajućeg čelika 321. Uglavnom se koristi za opremu otpornu na koroziju i dijelove kojima je potrebno zavarivanje, ali se ne mogu tretirati otopinom, a može se koristiti za proizvodnju različitih tijela instrumenata.

3. 304H nerđajući čelik. Za unutrašnju granu od nehrđajućeg čelika 304, maseni udio ugljika je 0,04% - 0,10%, a performanse visoke temperature su superiorne u odnosu na nehrđajući čelik 304.

4. 316 nerđajući čelik. Dodatak molibdena na bazi čelika 10Cr18Ni12 čini čelik dobrom otpornošću na smanjenje srednje i pitting korozije. U morskoj vodi i drugim medijima, otpornost na koroziju je superiornija od nehrđajućeg čelika 304, koji se uglavnom koristi za materijale otporne na koroziju.

5. 316L nerđajući čelik. Ultra niskougljični čelik, sa dobrom otpornošću na osjetljivu međugranularnu koroziju, pogodan je za proizvodnju dijelova i opreme za zavarivanje debljih presjeka, kao što su antikorozivni materijali u petrohemijskoj opremi.

6. 316H nerđajući čelik. Za unutrašnju granu od nehrđajućeg čelika 316, maseni udio ugljika je 0,04% - 0,10%, a performanse na visokim temperaturama su superiornije od onih od nehrđajućeg čelika 316.

7. 317 nerđajući čelik. Otpornost na piting koroziju i puzanje je bolja od nehrđajućeg čelika 316L. Koristi se za proizvodnju petrohemijske opreme i opreme otporne na organske kiseline.

8. 321 nerđajući čelik. Austenitni nehrđajući čelik stabiliziran titanom može se zamijeniti austenitnim nehrđajućim čelikom s ultra niskim udjelom ugljika zbog njegove poboljšane intergranularne otpornosti na koroziju i dobrih mehaničkih svojstava pri visokim temperaturama. Osim u posebnim prilikama kao što su visoke temperature ili otpornost na vodikovu koroziju, općenito se ne preporučuje korištenje.

9. 347 nerđajući čelik. Austenitni nerđajući čelik stabilizovan niobijem. Dodatak niobija poboljšava međugranularnu otpornost na koroziju. Njegova otpornost na koroziju u kiselinama, alkalijama, soli i drugim korozivnim medijima je ista kao kod nerđajućeg čelika 321. Uz dobre performanse zavarivanja, može se koristiti i kao materijal otporan na koroziju i kao čelik otporan na toplinu. Uglavnom se koristi u termoenergetskim i petrohemijskim poljima, kao što su izrada posuda, cijevi, izmjenjivača topline, osovina, cijevi za peći u industrijskim pećima i cijevnih termometara za peći.

10. Nerđajući čelik 904L. Super potpuni austenitni nerđajući čelik je super austenitni nerđajući čelik koji je izumila kompanija OUTOKUMPU iz Finske. Njegov maseni udio nikla je 24% - 26%, a maseni udio ugljika je manji od 0,02%. Ima odličnu otpornost na koroziju. Ima dobru otpornost na koroziju u neoksidirajućim kiselinama kao što su sumporna kiselina, octena kiselina, mravlja kiselina i fosforna kiselina, kao i dobru otpornost na koroziju u pukotinama i koroziju pod naponom. Primjenjiv je na različite koncentracije sumporne kiseline ispod 70 ℃ i ima dobru otpornost na koroziju na octenu kiselinu bilo koje koncentracije i temperature pod normalnim pritiskom i na miješanu kiselinu mravlje i octene kiseline. Originalni standard ASMESB-625 ga je klasifikovao kao leguru na bazi nikla, a novi standard ga je klasifikovao kao nerđajući čelik. U Kini postoji samo slična marka čelika 015Cr19Ni26Mo5Cu2. Nekoliko evropskih proizvođača instrumenata koristi nerđajući čelik 904L kao ključni materijal. Na primjer, mjerna cijev E+H mjerača masenog protoka koristi nehrđajući čelik 904L, a kućište Rolex satova također koristi nehrđajući čelik 904L.

11. 440C nerđajući čelik. Tvrdoća martenzitnog nerđajućeg čelika, kaljivog nerđajućeg čelika i nerđajućeg čelika je najveća, a tvrdoća je HRC57. Uglavnom se koristi za izradu mlaznica, ležajeva, jezgara ventila, sjedišta ventila, rukava, stabljika ventila,cnc obradni dijeloviitd.

12. 17-4PH nerđajući čelik. Martenzitni nerđajući čelik tvrdoće HRC44 ima visoku čvrstoću, tvrdoću i otpornost na koroziju i ne može se koristiti na temperaturama višim od 300 ℃. Ima dobru otpornost na koroziju na atmosferu i razrijeđenu kiselinu ili sol. Njegova otpornost na koroziju je ista kao kod nerđajućeg čelika 304 i nerđajućeg čelika 430. Koristi se za proizvodnju platformi na moru, lopatica turbina, jezgara ventila, sjedišta ventila, rukava, stabljika ventila itd.

13. Serija 300 - hrom nikl austenitni nerđajući čelik

301 - Dobra duktilnost, koristi se za oblikovanje proizvoda. Takođe se može brzo očvrsnuti mehaničkom obradom, uz dobru zavarljivost. Otpornost na habanje i otpornost na zamor su superiorniji od nerđajućeg čelika 304. Nehrđajući čelik 301 pokazuje očito stvrdnjavanje tokom deformacije i koristi se u raznim prilikama koje zahtijevaju veliku čvrstoću

302 - U suštini, to je vrsta nehrđajućeg čelika 304 s većim sadržajem ugljika, koji može postići veću čvrstoću kroz hladno valjanje.

302B - je nerđajući čelik sa visokim sadržajem silicija, koji ima visoku otpornost na oksidaciju pri visokim temperaturama.

303 i 303Se su nerđajući čelici za slobodno sečenje koji sadrže sumpor i selen, respektivno, koji se koriste u slučajevima kada su uglavnom potrebni slobodno sečenje i visoki sjaj. Nerđajući čelik 303Se se takođe koristi za izradu mašinskih delova za koje je potrebno toplo držanje, jer u takvim uslovima ovaj nerđajući čelik ima dobru toplotnu obradivost.

304N - je nehrđajući čelik koji sadrži dušik. Azot se dodaje za poboljšanje čvrstoće čelika.

305 i 384 - Nerđajući čelik sadrži visok nivo nikla, a njegova radna očvršćavanja je niska, što je pogodno za različite prilike sa visokim zahtevima za hladno oblikovanje.

308 - Za izradu šipke za zavarivanje.

Sadržaj nikla i hroma u nerđajućim čelicima 309, 310, 314 i 330 je relativno visok za poboljšanje otpornosti na oksidaciju i čvrstoću puzanja čelika na visokim temperaturama. Dok su 30S5 i 310S varijante nehrđajućih čelika 309 i 310, razlika je u tome što je sadržaj ugljika nizak, kako bi se minimizirao karbid koji se taloži u blizini šava. Nerđajući čelik 330 ima posebno visoku otpornost na karburizaciju i otpornost na termički udar.

Vrijeme objave: 05.12.2022