Greška obrade odnosi se na stupanj odstupanja između stvarnih geometrijskih parametara dijela (geometrijske veličine, geometrijskog oblika i međusobnog položaja) nakon obrade i idealnih geometrijskih parametara.

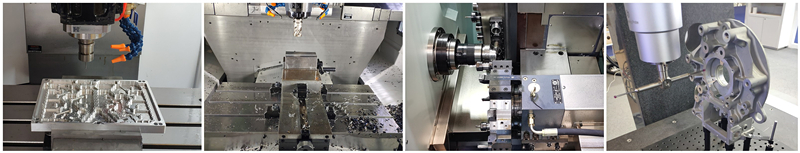

Stepen slaganja stvarnih i idealnih geometrijskih parametara nakon obrade dijela je tačnost obrade. Što je manja greška obrade, to je veći stepen usklađenosti i tačnosti.7075 obrada aluminijuma

Preciznost obrade i greška obrade su dvije formulacije problema. Stoga, veličina greške obrade odražava nivo točnosti obrade. Glavni razlozi grešaka u obradi su sljedeći:

1. Greška u proizvodnji alatne mašine

Greška u proizvodnji alatne mašine uglavnom uključuje grešku rotacije vretena, grešku vodilice i grešku lanca prenosa.

Greška rotacije vretena se odnosi na varijaciju stvarne ose rotacije vretena u odnosu na njegovu prosečnu os rotacije u svakom trenutku, što će direktno uticati na tačnost radnog komada koji se obrađuje. Glavni razlozi greške u rotaciji vretena su greška koaksijalnosti vretena, greška samog ležaja, greška koaksijalnosti između ležajeva i rotacija vretena. Vodilica je mjerilo za određivanje relativnog pozicionog odnosa svake komponente alatne mašine na alatnoj mašini, a takođe je mjerilo za kretanje alatne mašine.CNC obrada aluminijuma

Greška u proizvodnji šine vodilice, neravnomjerno trošenje šine vodilice i kvaliteta ugradnje su bitni faktori koji uzrokuju grešku. Greška lanca prijenosa odnosi se na relativnu grešku kretanja između elemenata prijenosa na početku i na kraju prijenosnog lanca. To je uzrokovano greškama u proizvodnji i montaži svake komponente u lancu prijenosa i habanjem tijekom upotrebe.

2. Geometrijska greška alata

Bilo koji alat će se neizbježno istrošiti tokom procesa rezanja, što će uzrokovati promjene u veličini i obliku obratka. Utjecaj geometrijske greške alata na grešku obrade varira ovisno o vrsti alata: kada se za obradu koristi alat fiksne veličine, greška u proizvodnji alata direktno će utjecati na točnost obrade radnog komada; za opšte alate (kao što su alati za struganje, itd.), njegova greška u proizvodnji Nema direktan uticaj na greške u mašinskoj obradi.

3. Geometrijska greška uređaja

Funkcija učvršćivača je da radni komad učini ekvivalentnim alatu, a alatna mašina ima ispravan položaj, tako da geometrijska greška učvršćenja uvelike utiče na grešku obrade (posebno na grešku položaja).

4. Greška pozicioniranja

Greška pozicioniranja uglavnom uključuje grešku referentnog neusklađenosti i netačnu grešku proizvodnje para pozicioniranja. Prilikom obrade radnog predmeta na alatnoj mašini, nekoliko geometrijskih elemenata na radnom komadu mora biti odabrano kao referentna tačka za pozicioniranje tokom obrade. datum) se ne podudara, doći će do greške neusklađenosti datuma.

Površina za pozicioniranje obratka i element za pozicioniranje učvršćenja čine par za pozicioniranje. Maksimalna varijacija položaja obratka uzrokovana nepreciznom proizvodnjom para za pozicioniranje i odgovarajućim razmakom između parova za pozicioniranje naziva se greška proizvodne nepreciznosti para za pozicioniranje. Netočna proizvodna greška para pozicioniranja će se pojaviti samo kada se za obradu koristi metoda podešavanja i neće se dogoditi u metodi probnog rezanja.

5. Greška uzrokovana silom deformacije procesnog sistema

Krutost radnog predmeta: Ako je krutost obratka u sistemu obrade relativno niska u poređenju sa alatnim mašinama, alatima i priborom, pod dejstvom sile rezanja, deformacija radnog predmeta usled nedovoljne krutosti će imati značajniji uticaj na greške u mašinskoj obradi.

Krutost alata: Krutost cilindričnog alata za okretanje u smjeru prosječnog (y) obrađene površine je značajna, a njegova deformacija se može zanemariti. Prilikom bušenja unutrašnje rupe malog promjera, krutost alatne trake je vrlo slaba, a deformacija sile alatne trake uvelike utječe na točnost obrade rupe.

Čvrstoća komponenti alatnih mašina: Komponente alatnih mašina se sastoje od mnogo delova. Ne postoji odgovarajuća jednostavna metoda proračuna krutosti komponenti alatnih mašina. Eksperimentalne metode uglavnom određuju krutost komponenti alatnih mašina. Faktori koji utiču na krutost komponenti alatnih mašina uključuju uticaj kontaktne deformacije površine spoja, uticaj trenja, uticaj delova male krutosti i uticaj zazora.Aluminijumski dijelovi za CNC obradu

6. Greške uzrokovane termičkom deformacijom procesnog sistema

Termička deformacija procesnog sistema značajno utiče na greške obrade, posebno u preciznoj i obradi velikih razmera. Greške obrade uzrokovane termičkom deformacijom ponekad mogu činiti 50% ukupne greške obratka.

7. Greška pri podešavanju

U svakom procesu obrade uvijek postoji jedno ili drugo prilagođavanje procesnog sistema. Pošto podešavanje ne može biti tačno, dolazi do greške pri podešavanju. U sistemu obrade, međusobna tačnost položaja radnog komada i alata na alatnoj mašini se garantuje podešavanjem alatne mašine, alata, učvršćenja ili radnog komada. Kada originalna preciznost alatnih mašina, alata, učvršćenja i obradaka zadovoljava tehnološke zahtjeve bez uzimanja u obzir dinamičkih faktora, greške podešavanja igraju odlučujuću ulogu u greškama obrade.

8. Greška mjerenja

Kada se dio mjeri tokom ili nakon obrade, na tačnost mjerenja direktno utiču metoda mjerenja, tačnost mjernog alata, obradaka, subjektivni i objektivni faktori.

9. Unutrašnji stres

Napon koji postoji unutar dijela bez vanjske sile naziva se unutrašnji napon. Jednom kada se na radnom komadu stvori unutrašnji napon, metal će biti nestabilan i imati visok nivo energije. Instinktivno će se transformisati u stabilno stanje niskog energetskog nivoa, praćeno deformacijom, tako da radni komad gubi svoju originalnu preciznost obrade.

Anebon Metal Products Limited može pružiti uslugu CNC obrade, livenja pod pritiskom, proizvodnje lima, slobodno nas kontaktirajte.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Vrijeme objave: Jan-11-2022