Navoj se uglavnom dijeli na spojni navoj i navoj za prijenos

Za spojne navoje odCNC obrada dijelovaiCNC tokarski dijelovi, glavne metode obrade su: urezivanje, urezivanje navoja, okretanje, valjanje, valjanje itd. Za prenosni navoj, glavne metode obrade su: grubo i fino struganje---brušenje, vrtložno glodanje---grubo i fino struganje itd. .

Različite metode obrade su opisane u nastavku:

1. Rezanje navoja

Općenito se odnosi na metodu obrade niti nacnc delovi za struganjesa alatima za formiranje ili alatima za brušenje, uglavnom uključujući tokarenje, glodanje, urezivanje, urezivanje navoja, brušenje, brušenje i vrtložno rezanje. Prilikom tokarenja, glodanja i brušenja navoja, prijenosni lanac alatne mašine osigurava da alat za tokarenje, glodalo ili brusni točak pomiče olovku točno i ravnomjerno duž ose obratka svaki put kada se obratka okreće. Prilikom urezivanja ili urezivanja navoja, alat (rezilica ili matrica) i radni komad čine relativno rotacijsko kretanje, a prvi formirani žljeb navoja vodi alat (ili radni komad) da se kreće aksijalno.

Tokarenje navoja na tokarilici može koristiti alat za okretanje oblika ili češalj za navoj (vidi alate za narezivanje navoja). Tokarenje navoja sa alatima za struganje za oblikovanje je uobičajena metoda za jednodelnu i maloserijsku proizvodnju navojnih predmeta zbog jednostavne strukture alata; struganje navoja sa rezačima navoja ima visoku proizvodnu efikasnost, ali je struktura alata složena i pogodna je samo za struganje u srednjoj i velikoj proizvodnji kratkih navoja sa malim korakom. Preciznost koraka okretanja trapeznog navoja na običnim strugovima može dostići samo stepene od 8 do 9 (JB2886-81, isti dole); obrada navoja na specijalizovanim strugovima za navoje može značajno poboljšati produktivnost ili tačnost.

2. Glodanje navoja

Glodanje se izvodi na mašini za glodanje navoja sa disk rezačem ili češljastim rezačem. Disk glodalice se uglavnom koriste za glodanje trapeznih vanjskih navoja na radnim predmetima kao što su vijčane šipke i puževi. Glodalo u obliku češlja se koristi za glodanje unutrašnjih i vanjskih običnih i konusnih navoja. Budući da se gloda višebridnom glodalicom, dužina njegovog radnog dijela je veća od dužine obrađenog navoja, tako da se radni komad za obradu treba okretati samo 1,25 do 1,5 okreta. Kompletan, visoka produktivnost. Preciznost koraka glodanja navoja općenito može doseći stupanj 8-9, a hrapavost površine je R 5-0,63 mikrona. Ova metoda je prikladna za serijsku proizvodnju navojnih komada opće preciznosti ili grube obrade prije brušenja.

3. Brušenje navoja

Uglavnom se koristi za obradu preciznih navoja kaljenih radnih komada na navojnim brusilicama. Prema obliku poprečnog presjeka brusne ploče, može se podijeliti na dvije vrste: jednolinijska brusna ploča i višelinijska brusna ploča. Preciznost koraka jednolinijskog brusnog kola je 5-6 stupnjeva, hrapavost površine je R 1,25-0,08 mikrona, a obrada brusne ploče je prikladnija. Ova metoda je pogodna zabrušenje preciznih vodećih vijaka, mjerači navoja, puževi, male serije radnih komada s navojem i precizne ploče za reljefno brušenje. Višelinijsko brušenje je podijeljeno u dvije vrste: metod uzdužnog brušenja i metod uranjanja. U metodi uzdužnog brušenja, širina brusne ploče je manja od dužine navoja koji se brusi, a navoj se može izbrusiti do konačne veličine pomicanjem brusne ploče uzdužno jednom ili nekoliko puta. U metodi uranjanja, širina brusnog točka je veća od dužine navoja koji se brusi, a brusni točak radijalno seče u površinu obratka, a radni komad se može brusiti nakon oko 1,25 okretaja. Produktivnost je visoka, ali je preciznost nešto manja, a obrada brusne ploče je složenija. Metoda uranjanja je pogodna za reljefno brušenje slavina sa velikim serijama i brušenje nekih navoja za pričvršćivanje.

4. Brušenje navoja

Brusilica za navoje tipa navrtke ili vijka izrađena je od mekših materijala kao što je liveno gvožđe, a delovi obrađenih navoja sa greškama koraka bruse se u napred i obrnuto kako bi se poboljšala tačnost koraka. Očvrsli unutrašnji navoj se obično takođe eliminiše brušenjem radi poboljšanja preciznosti.

5. Urezivanje i urezivanje navoja

Urezivanje je upotreba određenog momenta za uvrtanje slavine u prethodno izbušenu donju rupu na radnom komadu za obradu unutrašnjeg navoja. Urezivanje navoja je upotreba kalupa za rezanje vanjskih navoja na obradacima šipki (ili cijevi). Točnost strojne obrade urezivanja ili narezivanja ovisi o preciznosti narezivanja ili matrice. Iako postoji mnogo načina za obradu unutrašnjih i vanjskih navoja, unutarnji navoji malog promjera mogu se obraditi samo slavinama. Urezivanje i narezivanje navoja mogu se obavljati ručno, ili strugovima, bušilicama, mašinama za urezivanje navoja i mašinama za urezivanje navoja.

Princip odabira količine rezanja tokarenja navoja

Budući da je korak (ili vod) navoja određen uzorkom, ključ za odabir količine rezanja pri okretanju navoja je određivanje brzine vretena n i dubine rezanja ap.

1. Izbor brzine vretena

Prema mehanizmu da se vreteno okreće za 1 obrt, a alat povlači 1 olovku pri okretanju navoja, brzina pomaka CNC tokarilice pri okretanju navoja određena je odabranom brzinom vretena. Vodenje navoja naređeno u bloku obrade navoja (korak navoja je navoj sa jednim startom), što je ekvivalentno brzini posmaka vf predstavljenoj količinom pomaka f (mm/r)

vf = nf (1)

Iz formule se može vidjeti da je brzina pomaka vf proporcionalna brzini posmaka f. Ako je brzina vretena alatne mašine odabrana previsoka, konvertovani pomak mora znatno premašiti nazivni pomak alatne mašine. Stoga, prilikom odabira brzine vretena za tokarenje navoja, treba uzeti u obzir podešavanje parametara sistema za uvlačenje i električnu konfiguraciju alatne mašine kako bi se izbjegao fenomen "haotičnih zubaca" navoja ili koraka blizu početne/krajnje točke ne ispunjava uslove.

Osim toga, vrijedi napomenuti da kada se obrada navoja započne, vrijednost brzine vretena općenito se ne može promijeniti, a brzina vretena uključujući završnu obradu mora pratiti odabranu vrijednost pri prvom pomaku. U suprotnom, CNC sistem će uzrokovati da navoj bude "haotičan" zbog "prekoračivanja" količine referentnog impulsnog signala enkodera impulsa.

2) Odabir dubine rezanja

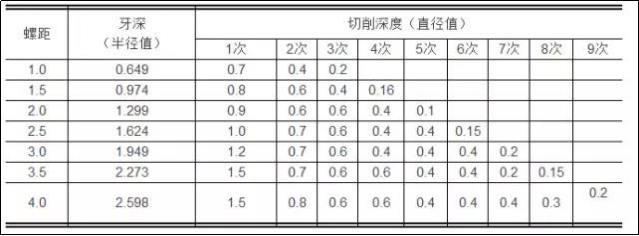

Budući da je proces struganja navoja formirajući tokarenje, snaga alata je slaba, a pomak rezanja je velik, a sila rezanja na alatu je također velika. Zbog toga je generalno potrebna frakciona obrada hrane, a relativno razumna dubina sečenja se bira prema opadajućem trendu. Tabela 1 navodi referentne vrijednosti vremena pomaka i dubine rezanja za uobičajeno metričko sečenje navoja za referencu čitača.

Tabela 1 Vremena pomaka i dubina rezanja za uobičajeno metričko rezanje navoja

Vrijeme objave: Dec-10-2022