Nerđajući čelik je popularan izbor za izradu instrumenata. Učenje o nehrđajućem čeliku može pomoći korisnicima instrumenata da postanu vještiji u odabiru i djelotvornoj upotrebi instrumenata.

Nerđajući čelik, često skraćeno SS, može da izdrži izlaganje vazduhu, pari, vodi i drugim blagim korozivnim supstancama. U međuvremenu, čelik koji je u stanju da se odupre efektima hemijske korozije od supstanci kao što su kiselina, alkalije, soli i drugi hemijski nagrizači, poznat je kao čelik otporan na kiseline.

Nerđajući čelik, takođe poznat kao nerđajući čelik otporan na kiseline, može izdržati vazduh, paru, vodu i blage korozivne supstance. Međutim, važno je napomenuti da nije svaki nehrđajući čelik otporan na kemijsku koroziju. S druge strane, čelik otporan na kiseline je dizajniran da odoli efektima hemijskih medija kao što su kiselina, alkalije i soli. Otpornost na koroziju nehrđajućeg čelika određena je legirajućim elementima unutar čelika.

Uobičajena klasifikacija

Obično se dijeli po metalografskoj organizaciji:

U području metalografske organizacije, obični nehrđajući čelik se obično kategorizira u tri grupe: austenitni nehrđajući čelik, feritni nehrđajući čelik i martenzitni nehrđajući čelik. Ove grupe čine osnovu, a odatle su razvijeni dvofazni čelik, nerđajući čelik očvrsnut i visoko legirani čelik koji sadrži manje od 50% gvožđa kako bi se zadovoljile specifične potrebe i služile određenim svrhama.

1, nemagnetski nerđajući čelik

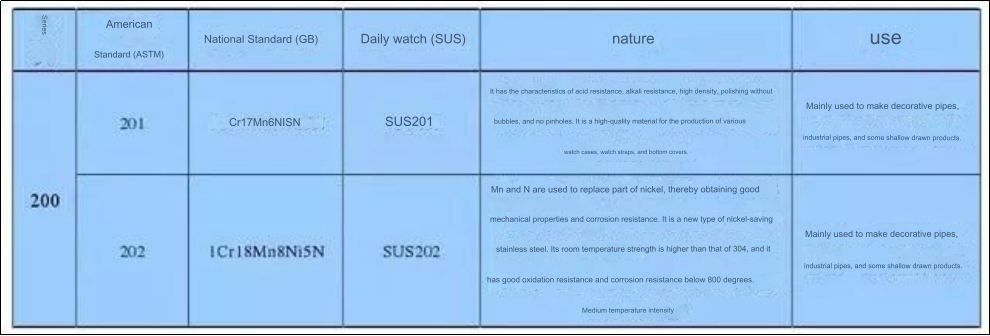

Ova vrsta nerđajućeg čelika ima kristalnu strukturu poznatu kao austenitna, koja se uglavnom ojačava hladnom obradom. Nije magnetski, ali serijski brojevi 200 i 300, poput 304, obično koriste američki institut za željezo i čelik za identifikaciju ovog čelika.

2, nehrđajući čelik napravljen uglavnom od željeza

Ova vrsta nehrđajućeg čelika uglavnom se sastoji od kristalne strukture u kojoj dominira ferit (faza A), koji je magnetski. Obično se ne može očvrsnuti zagrijavanjem, ali podvrgavanje hladnom radu može rezultirati blagim povećanjem čvrstoće. Američki institut za željezo i čelik navodi 430 i 446 kao primjere.

3, čvrsti nerđajući čelik

Ova vrsta nehrđajućeg čelika ima kristalnu strukturu koja se naziva martenzit i koja je magnetna. Njegova mehanička svojstva mogu se promijeniti toplinskom obradom. Američki institut za željezo i čelik naziva ga 410, 420 i 440. Martenzit počinje sa austenitnom strukturom na visokim temperaturama i može se promijeniti u martenzit (tj. postaje tvrđi) kada se ohladi odgovarajućom brzinom do sobne temperature.

4, Duplex nerđajući čelik

Ova vrsta nehrđajućeg čelika ima mješavinu austenitnih i feritnih struktura. Udio manje faze u strukturi obično je veći od 15%, što je čini magnetskom i sposobnom da se ojača hladnom obradom. 329 je dobro poznati primjer ove vrste nehrđajućeg čelika. U poređenju sa austenitnim nerđajućim čelikom, dupleks čelik pokazuje veću čvrstoću i značajno povećanje otpornosti na intergranularnu koroziju, hloridnu naponsku koroziju i tačkastu koroziju.

5, nehrđajući čelik sa sposobnošću očvršćavanja

Ova vrsta nehrđajućeg čelika ima matricu koja je austenitna ili martenzitna i može se očvrsnuti taloženjem. Američko gvožđe

iInstitut za čelik ovim čelicima dodjeljuje serijske brojeve 600, kao što je 630, koji je također poznat kao 17-4PH.

Općenito, osim legura, austenitni nehrđajući čelik nudi izuzetnu otpornost na koroziju. Za manje korozivna okruženja može se koristiti feritni nehrđajući čelik, dok su u blago korozivnim okruženjima gdje je potrebna visoka čvrstoća ili tvrdoća prikladne opcije.

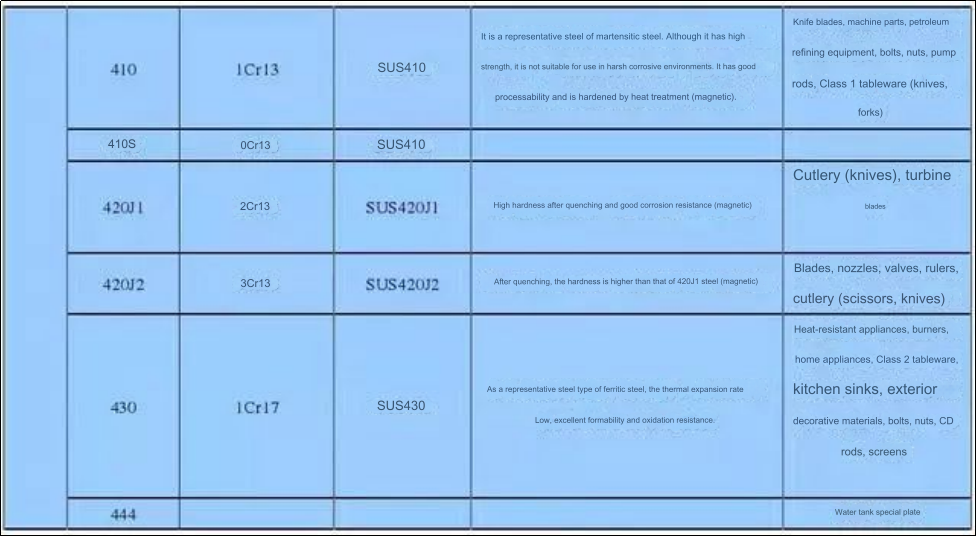

Karakteristike i područja primjene

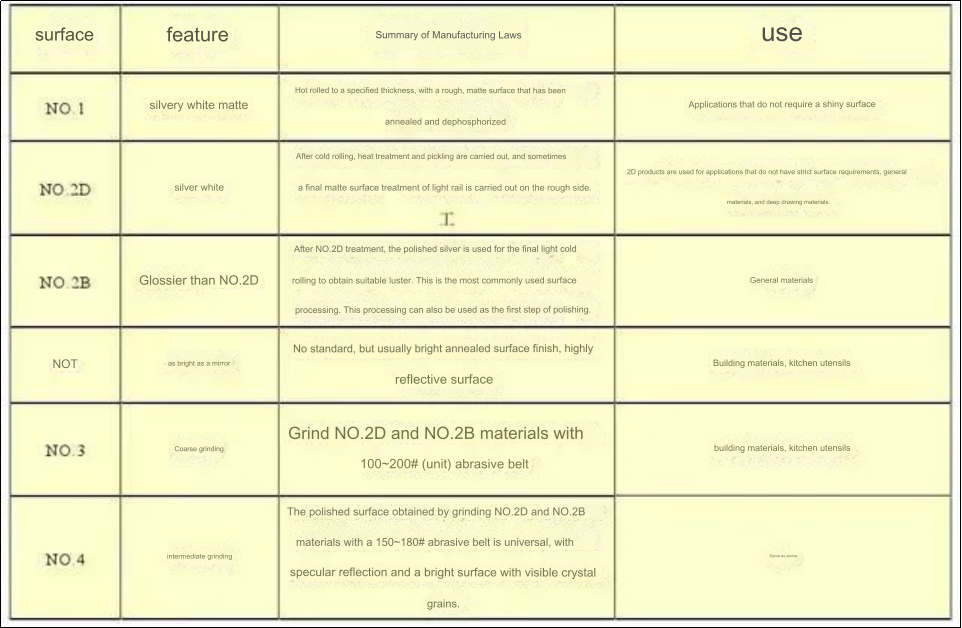

Površinska tehnologija

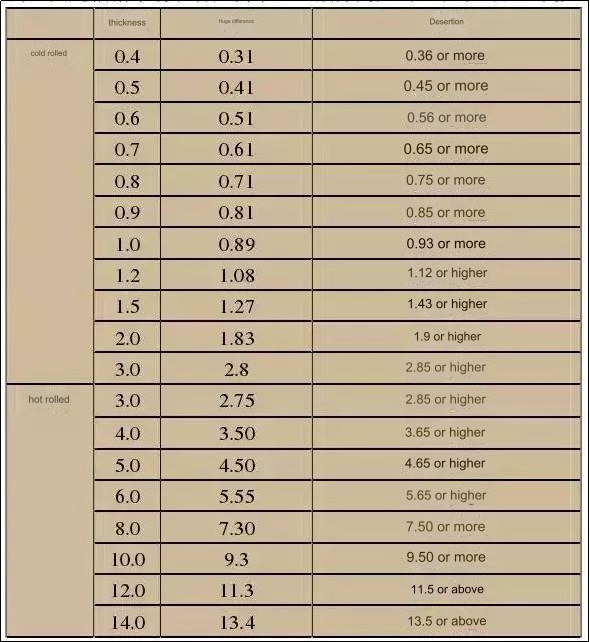

Diferencijacija debljine

1, jer čeličana strojeva u procesu valjanja, roll topline se pojavljuje mala deformacija, što rezultira debljinom izvaljane ploče odstupanja, općenito debela s obje strane tanke. Prilikom mjerenja debljine daske, država propisuje da se izmjeri srednji dio glave ploče.

2, razlog tolerancije je prema tržištu i potražnji kupaca, općenito podijeljen na velike tolerancije i male tolerancije: na primjer,

Kakav nehrđajući čelik nije lako zarđati?

Postoje tri glavna faktora koji utječu na koroziju nehrđajućeg čelika:

1, sadržaj legirajućih elemenata.

Utjecaj legirajućih elemenata Općenito, čelik koji sadrži najmanje 10,5% hroma pokazuje otpornost na rđu. Štaviše, nerđajući čelik sa višim nivoom hroma i nikla, kao što se nalazi u čeliku 304 sa 8-10% nikla i 18-20% hroma, pokazuje poboljšanu otpornost na koroziju i generalno je otporan na rđu u tipičnim uslovima.

2. Utjecaj procesa topljenja na otpornost na koroziju

Otpornost nerđajućeg čelika na koroziju takođe može biti pod uticajem procesa topljenja u proizvodnim pogonima. Velike fabrike nerđajućeg čelika opremljene naprednom tehnologijom i modernom opremom mogu osigurati stabilan i pouzdan kvalitet proizvoda kroz preciznu kontrolu legirajućih elemenata, efikasno uklanjanje nečistoća i precizno upravljanje temperaturama hlađenja gredica. To rezultira superiornim unutrašnjim kvalitetom i smanjenom osjetljivošću na rđu. S druge strane, manje čeličane sa zastarjelom opremom i tehnologijom mogu se boriti da uklone nečistoće tokom topljenja, što dovodi do neizbježnog rđanja njihovih proizvoda.

3. vanjsko okruženje, klima je suha i ventilirano okruženje nije lako zarđati.

Stanje spoljašnjeg okruženja, posebno suha i dobro provetrena klima, ne podstiče stvaranje rđe. Suprotno tome, visoki nivoi vlažnosti vazduha, produženo kišno vreme ili okruženja sa povišenim pH nivoima mogu dovesti do stvaranja rđe. Čak će i nerđajući čelik 304 zahrđati ako je izložen nepovoljnim uslovima okoline.

Na nehrđajućem čeliku se pojavljuje mrlja rđe kako se nositi?

1. Hemijske metode

Koristite hemijske metode kao što su pasta za kiseljenje ili sprej kako biste olakšali ponovnu pasivizaciju zahrđalih područja, formirajući film od krom oksida koji vraća otpornost na koroziju. Nakon kiseljenja, potrebno je temeljito ispiranje vodom kako bi se uklonili svi zagađivači i ostaci kiselina. Završite proces tretmana ponovnim poliranjem odgovarajućom opremom i zaptivanje voskom. Za manje lokalizirane mrlje od hrđe, mješavinu benzina i ulja u omjeru 1:1 može se nanijeti čistom krpom kako bi se uklonila hrđa.

2. Mehanička metoda

Upotreba pjeskarenja, pjeskarenja staklenim ili keramičkim česticama, brušenja, četkanja i poliranja predstavljaju fizičke metode za uklanjanje kontaminacije koja je ostala nakon prethodnih aktivnosti poliranja ili brušenja. Bilo koji oblik kontaminacije, posebno stranih čestica gvožđa, može dovesti do korozije, posebno u vlažnom okruženju. Stoga je preporučljivo izvršiti fizičko čišćenje površina u suhim uvjetima. Važno je napomenuti da primjena fizičkih metoda može samo ukloniti površinske nečistoće i ne mijenja inherentnu otpornost materijala na koroziju. Zbog toga je preporučljivo završiti proces ponovnim poliranjem odgovarajućom opremom i zaptivanje voskom za poliranje.

Instrument koji se obično koristi od nehrđajućeg čelika i performansi

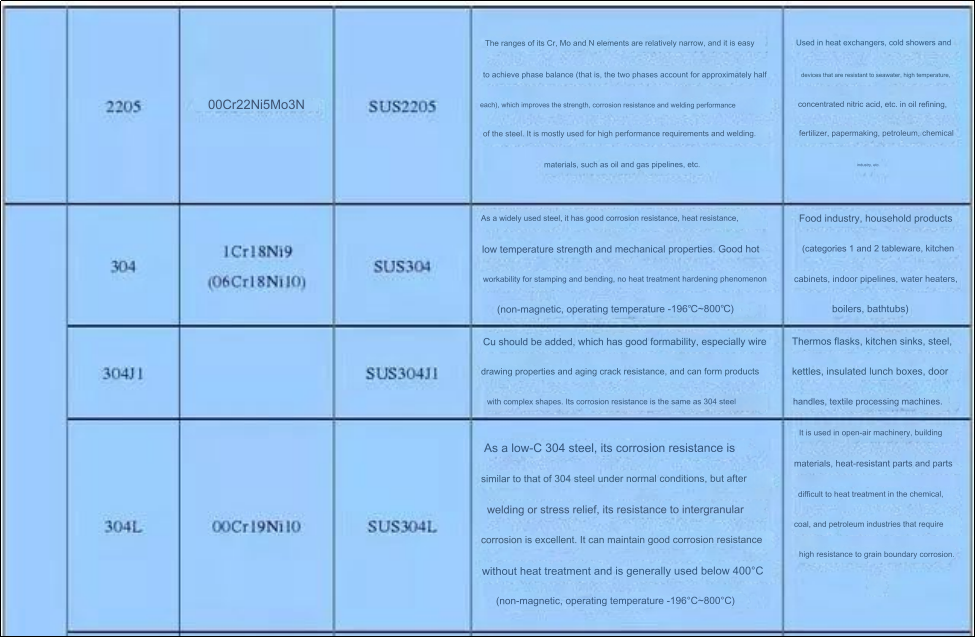

1,304 nehrđajući čelik je visoko korišten austenitni nehrđajući čelik, idealan za proizvodnju duboko vučenogcnc obrađene komponente, kiselinski cjevovodi, kontejneri, strukturni dijelovi i različita tijela instrumenata. Osim toga, sposoban je za proizvodnju nemagnetne i niskotemperaturne opreme i komponenti.

2, 304L nerđajući čelik se koristi za rešavanje intergranularne osetljivosti nerđajućeg čelika 304 na koroziju usled taloženja Cr23C6 pod specifičnim uslovima. Senzibilizirano stanje ovog ultra-niskougljičnog austenitnog nehrđajućeg čelika nudi značajno poboljšanu međugranularnu otpornost na koroziju u poređenju sa nehrđajućim čelikom 304. Osim toga, iako pokazuje nešto manju čvrstoću, dijeli slična svojstva sa nehrđajućim čelikom 321 i prvenstveno se koristi za zavarivanje. Pogodan je za proizvodnju različitih tijela instrumenata i opreme i komponenti otpornih na koroziju koje ne mogu biti podvrgnute tretmanu čvrstim rastvorom.

3, 304H nerđajući čelik. Unutrašnja grana od nehrđajućeg čelika 304, maseni udio ugljika od 0,04% -0,10%, performanse visoke temperature su bolje od nehrđajućeg čelika 304.

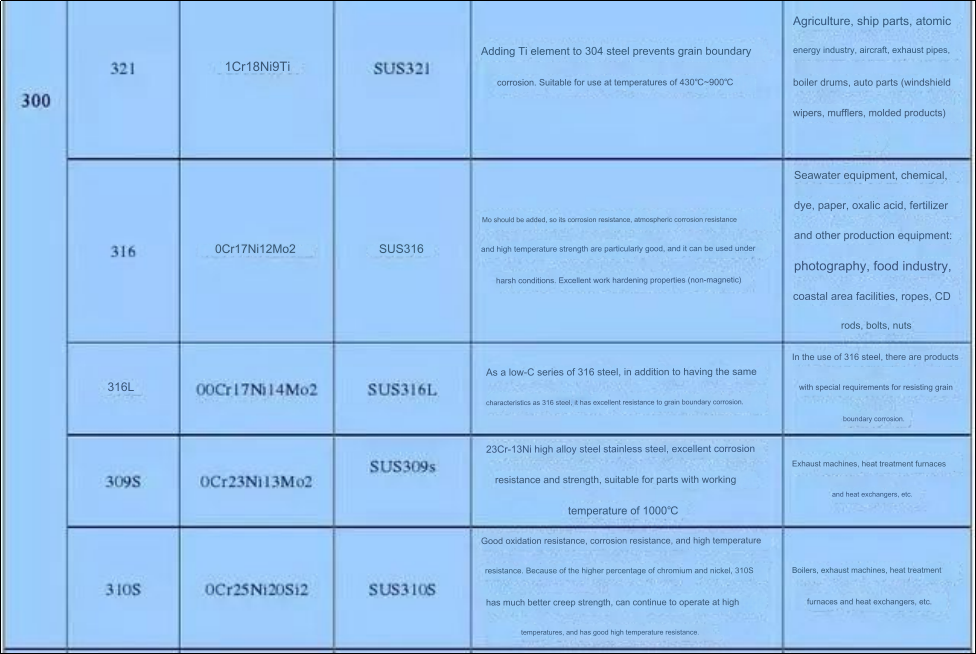

4, 316 nerđajući čelik. Dodatak molibdena na bazi 10Cr18Ni12 čelika čini čelik dobrom otpornošću na redukcijske medije i točkastu koroziju. U morskoj vodi i drugim medijima, otpornost na koroziju je bolja od nehrđajućeg čelika 304, koji se uglavnom koristi za materijale otporne na pitting.

5, nerđajući čelik 316L. Ultra-niskougljični čelik, sa dobrom otpornošću na osjetljivu intergranularnu koroziju, pogodan za proizvodnju zavarenih dijelova i opreme s debelim poprečnim presjekom, kao što su materijali otporni na koroziju u petrohemijskoj opremi.

6, nerđajući čelik 316H. Unutrašnja grana od nehrđajućeg čelika 316, maseni udio ugljika od 0,04% -0,10%, performanse visoke temperature su bolje od nehrđajućeg čelika 316.

7, 317 nerđajući čelik. Otpornost na udubljenje i puzanje je bolja od nehrđajućeg čelika 316L, koji se koristi u proizvodnji petrokemijske opreme i opreme otporne na koroziju na organsku kiselinu.

8, 321 nerđajući čelik je austenitni nerđajući čelik sa stabilizacijom titana. Dodatak titanijuma ima za cilj povećanje otpornosti na međugranularnu koroziju, a takođe pokazuje povoljna mehanička svojstva na visokim temperaturama. U većini slučajeva se ne preporučuje za upotrebu, osim u specifičnim situacijama kao što su visoke temperature ili korozija izazvana vodonikom.

9, 347 nehrđajući čelik je austenitna legura nehrđajućeg čelika koja je stabilizirana niobijem. Dodatak niobija služi za poboljšanje njegove otpornosti na intergranularnu koroziju i njegove sposobnosti da izdrži koroziju u kiselim, alkalnim, slanim i drugim oštrim hemijskim okruženjima. Takođe pokazuje odlične karakteristike zavarivanja, što ga čini pogodnim za upotrebu kao materijal otporan na koroziju i kao čelik otporan na toplotu. Ova legura čelika se pretežno koristi u termoenergetskoj i petrohemijskoj industriji za različite primjene kao što su proizvodnja kontejnera, cijevi, izmjenjivača topline, osovina i cijevi za peći u industrijskim pećima, kao i za cijevne termometre za peći.

10, 904L nerđajući čelik je visoko napredni austenitni nerđajući čelik koji je razvio OUTOKUMPU (Finska) sa sadržajem nikla u rasponu od 24% do 26% i sadržajem ugljenika manjim od 0,02%. Može se pohvaliti izuzetnom otpornošću na koroziju i dobro se ponaša u neoksidirajućim kiselinama kao što su sumporna kiselina, octena kiselina, mravlja kiselina i fosforna kiselina. Osim toga, pokazuje robusnu otpornost na koroziju u pukotinama i koroziju pod naponom. Pogodan je za upotrebu sa sumpornom kiselinom u različitim koncentracijama ispod 70℃ i nudi vrhunsku otpornost na koroziju u octenoj kiselini i miješanim kiselinama mravlje kiseline i octene kiseline pri bilo kojoj koncentraciji i temperaturi pod normalnim pritiskom. Prvobitno klasifikovana kao legura na bazi nikla prema ASMESB-625 standardu, sada je reklasifikovana kao nerđajući čelik. Dok kineski čelik 015Cr19Ni26Mo5Cu2 deli sličnosti sa 904L, nekoliko evropskih proizvođača instrumenata koristi nerđajući čelik 904L kao primarni materijal za svojecnc dijelovi, kao što je mjerna cijev mjerača masenog protoka E+ H i kućište sata Rolex.

11, 440C nerđajući čelik. Martenzitni nerđajući čelik, najveća tvrdoća u nerđajućem čeliku koji se može kaljiti, nerđajući čelik, tvrdoća je HRC57. Uglavnom se koristi za izradu mlaznica, ležajeva, kalema ventila, sjedišta, rukava, vretena i tako dalje.

Nerđajući čelik 12, 17-4PH klasifikovan je kao martenzitni nerđajući čelik sa tvrdoćom po Rockwellu 44. Nudi izuzetnu čvrstoću, tvrdoću i otpornost na koroziju, iako nije pogodan za upotrebu na temperaturama većim od 300°C. Ovaj čelik pokazuje dobru otpornost na atmosferske uvjete, kao i na razrijeđene kiseline ili soli. Njegova otpornost na koroziju je uporediva sa otpornošću na nerđajući čelik 304 i nerđajući čelik 430. Primjene za ovaj čelik uključuju njegovu upotrebu u proizvodnji platformi na moru, lopatica turbina, kalemova ventila, sjedišta, rukava, stabljika ventila i još mnogo toga.

U oblasti profesionalne instrumentacije, izbor konvencionalnog austenitnog nerđajućeg čelika određen je faktorima kao što su svestranost i cena. Uobičajeni redoslijed za odabir nehrđajućeg čelika je 304-304L-316-316L-317-321-347-904L. Značajno je da se 317 rjeđe koristi, 321 se ne preferira, 347 se preferira zbog otpornosti na koroziju na visokim temperaturama, a 904L je standardni materijal za određene komponente koje proizvode određene kompanije. Nehrđajući čelik 904L obično nije tipičan izbor u dizajnerskim aplikacijama.

U dizajnu i odabiru instrumenata, često se susreću s različitim sustavima, serijama, vrstama nehrđajućeg čelika, odabir bi trebao biti zasnovan na specifičnom mediju procesa, temperaturi, pritisku, dijelovima pod naprezanjem, koroziji, troškovima i drugim aspektima razmatranja.

Anebon potraga i poslovni cilj je „Uvijek zadovoljiti zahtjeve naših kupaca“. Anebon nastavlja s uspostavljanjem i stiliziranjem i dizajnom izvanredne robe vrhunskog kvaliteta kako za naše zastarjele tako i za nove klijente i ostvaruje win-win izglede za našu klijentelu baš kao što prilagođavamo visokoprecizne profile za ekstruziju,cnc tokarenje aluminijumskih delovaidijelovi za glodanje aluminijumaza kupce. Anebon raširenih ruku pozvao je sve zainteresirane kupce da posjete našu web stranicu ili nas direktno kontaktiraju za dodatne informacije.

Fabrički prilagođena kineska CNC mašina i CNC mašina za graviranje, Anebonov proizvod su široko prepoznati i imaju poverenje korisnika i mogu zadovoljiti ekonomske i društvene potrebe koje se stalno razvijaju. Anebon pozdravlja nove i stare kupce iz svih sfera života da nam se jave za buduće poslovne odnose i postizanje zajedničkog uspjeha!

Vrijeme objave: Jan-23-2024