Anebon দ্বারা যান্ত্রিক জ্ঞানের সংজ্ঞা

যান্ত্রিক জ্ঞান হল বিভিন্ন যান্ত্রিক ধারণা, নীতি এবং অনুশীলন বোঝার এবং প্রয়োগ করার ক্ষমতা। যান্ত্রিক জ্ঞানের মধ্যে রয়েছে মেশিন, মেকানিজম এবং উপকরণ এবং সেইসাথে সরঞ্জাম এবং প্রক্রিয়াগুলি বোঝা। এর মধ্যে যান্ত্রিক নীতির জ্ঞান অন্তর্ভুক্ত, যেমন বল এবং গতি, শক্তি এবং গিয়ার এবং পুলির সিস্টেম। যান্ত্রিক প্রকৌশল জ্ঞানের মধ্যে নকশা, রক্ষণাবেক্ষণ এবং সমস্যা সমাধানের কৌশলগুলির পাশাপাশি যান্ত্রিক প্রকৌশল নীতিগুলি অন্তর্ভুক্ত রয়েছে। যান্ত্রিক জ্ঞান অনেক পেশা এবং শিল্পের জন্য গুরুত্বপূর্ণ যা যান্ত্রিক সিস্টেমের সাথে কাজ করে। এর মধ্যে রয়েছে প্রকৌশল, উৎপাদন ও নির্মাণ।

1. যান্ত্রিক অংশগুলির ব্যর্থতার মোডগুলি কী কী?

(1) মোট ভাঙ্গন

(2) অতিরিক্ত স্থায়ী বিকৃতি

(3) অংশ পৃষ্ঠ বৈকল্য

(4) নিয়মিত অপারেটিং অবস্থার ব্যাঘাতের কারণে ত্রুটি

থ্রেডেড সংযোগের জন্য ঘন ঘন অ্যান্টি-আনস্ক্রুইংয়ের প্রয়োজনীয়তার পিছনে যুক্তি কী?

বিরোধী unscrewing মূল ধারণা কি?

শিথিল হওয়া প্রতিরোধের জন্য উপলব্ধ বিভিন্ন পদ্ধতি কি কি?

প্রতিক্রিয়া:

সাধারণত, থ্রেডযুক্ত সংযোগ স্ব-লকিংয়ের মানদণ্ড পূরণ করতে পারে এবং স্বতঃস্ফূর্তভাবে আলগা হবে না। যাইহোক, কম্পন, প্রভাব লোড, বা তীব্র তাপমাত্রার ওঠানামা জড়িত পরিস্থিতিতে, সংযোগকারী বাদাম ধীরে ধীরে আলগা হওয়ার সম্ভাবনা রয়েছে। থ্রেড আলগা হওয়ার প্রাথমিক কারণ থ্রেড জোড়ার মধ্যে আপেক্ষিক ঘূর্ণনের মধ্যে রয়েছে। ফলস্বরূপ, প্রকৃত নকশায় অ্যান্টি-লুজিং ব্যবস্থা অন্তর্ভুক্ত করা অপরিহার্য।

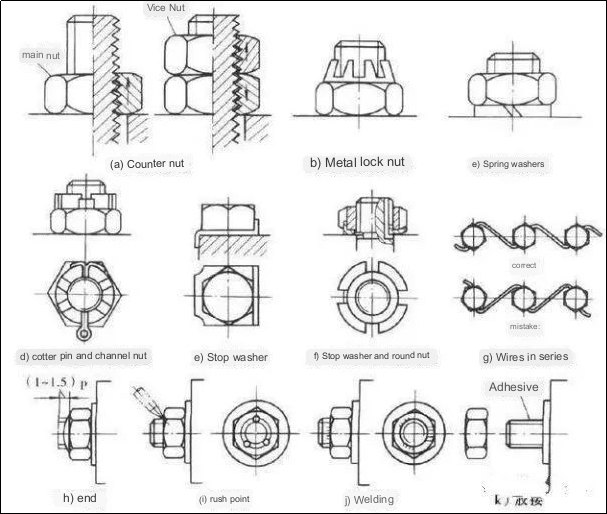

সাধারণত ব্যবহৃত পদ্ধতিগুলির মধ্যে রয়েছে:

1. ঘর্ষণ-ভিত্তিক অ্যান্টি-লুজিং — আলগা হওয়া রোধ করতে থ্রেড জোড়ার মধ্যে ঘর্ষণ বজায় রাখা, যেমন স্প্রিং ওয়াশার এবং উপরের দিকে ডাবল বাদাম ব্যবহার করা;

2. যান্ত্রিক বিরোধী আলগা — অবস্ট্রাকটিভ ব্যবহারমেশিনযুক্ত উপাদানঅ্যান্টি-লুজিং গ্যারান্টি দিতে, প্রায়শই স্লটেড বাদাম এবং কটার পিন ব্যবহার করে, অন্যদের মধ্যে;

3. থ্রেড জোড়ার ব্যাঘাত-ভিত্তিক অ্যান্টি-লুজিং — থ্রেড জোড়ার মধ্যে সম্পর্ক পরিবর্তন এবং পরিবর্তন করা, যেমন একটি প্রভাব-ভিত্তিক কৌশল প্রয়োগের মাধ্যমে।

থ্রেডেড সংযোগে আঁটসাঁট করার উদ্দেশ্য কী?

Pপ্রয়োগকৃত শক্তি নিয়ন্ত্রণের জন্য বিভিন্ন পন্থা অবলম্বন করুন।

উত্তরঃ

থ্রেডেড সংযোগে আঁটসাঁট করার পিছনে উদ্দেশ্য হল বোল্টগুলিকে প্রাক-আঁটসাঁট করার শক্তি তৈরি করার অনুমতি দেওয়া। এই প্রাক-আঁটসাঁট প্রক্রিয়াটি লোডিং অবস্থার অধীনে আন্তঃসংযুক্ত অংশগুলির মধ্যে কোনও ফাঁক বা আপেক্ষিক আন্দোলন প্রতিরোধ করার জন্য সংযোগের নির্ভরযোগ্যতা এবং দৃঢ়তা বাড়ানোর চেষ্টা করে। শক্ত করার শক্তি নিয়ন্ত্রণের জন্য দুটি কার্যকর কৌশল হল একটি টর্ক রেঞ্চ বা একটি ধ্রুবক টর্ক রেঞ্চ ব্যবহার করা। একবার প্রয়োজনীয় টর্ক পৌঁছে গেলে, এটি জায়গায় লক করা যেতে পারে। বিকল্পভাবে, প্রাক-আঁটসাঁট বল নিয়ন্ত্রণ করতে বোল্টের প্রসারণ পরিমাপ করা যেতে পারে।

বেল্ট ড্রাইভে স্কিডিং থেকে ইলাস্টিক স্লাইডিং কীভাবে আলাদা?

একটি ভি-বেল্ট ড্রাইভের নকশায়, ছোট পুলির ন্যূনতম ব্যাসের সীমাবদ্ধতা কেন?

উত্তরঃ

ইলাস্টিক স্লাইডিং বেল্ট ড্রাইভের একটি সহজাত বৈশিষ্ট্য উপস্থাপন করে যা এড়ানো যায় না। এটি ঘটে যখন উত্তেজনার মধ্যে পার্থক্য থাকে এবং বেল্ট উপাদান নিজেই একটি ইলাস্টোমার হয়। অন্যদিকে, স্কিডিং হল এক ধরনের ব্যর্থতা যা ওভারলোডিংয়ের কারণে উদ্ভূত হয় এবং যেকোনো মূল্যে প্রতিরোধ করা উচিত।

বিশেষত, স্কিডিং ছোট পুলিতে সঞ্চালিত হয়। বর্ধিত বাহ্যিক লোড উভয় পক্ষের মধ্যে উত্তেজনার একটি বৃহত্তর পার্থক্যের দিকে পরিচালিত করে, যার ফলস্বরূপ ইলাস্টিক স্লাইডিং ঘটে এমন অঞ্চলের প্রসারণ ঘটে। ইলাস্টিক স্লাইডিং একটি পরিমাণগত পরিবর্তনের প্রতিনিধিত্ব করে, যেখানে স্কিডিং একটি গুণগত পরিবর্তনকে নির্দেশ করে। ফলস্বরূপ, স্কিডিং রোধ করার জন্য, ছোট পুলির ন্যূনতম ব্যাসের উপর একটি সীমাবদ্ধতা রয়েছে, কারণ ছোট পুলির ব্যাসের ফলে ছোট মোড়ানো কোণ এবং যোগাযোগের ক্ষেত্রগুলি হ্রাস পায়, যার ফলে স্লিপেজ হওয়ার সম্ভাবনা বেশি থাকে।

দাঁতের পৃষ্ঠের স্লাইডিং গতি কীভাবে ধূসর ঢালাই লোহা এবং অ্যালুমিনিয়াম-লোহা ব্রোঞ্জ টারবাইনের অনুমতিযোগ্য যোগাযোগের চাপের সাথে সম্পর্কিত?

উত্তরঃ

ধূসর ঢালাই লোহা এবং অ্যালুমিনিয়াম-লোহা ব্রোঞ্জ টারবাইনের গ্রহণযোগ্য যোগাযোগের চাপ দাঁত পৃষ্ঠের স্লাইডিং গতি দ্বারা প্রভাবিত হয় কারণ দাঁত পৃষ্ঠের আনুগত্য হিসাবে পরিচিত উল্লেখযোগ্য ব্যর্থতার মোড। আনুগত্য সরাসরি স্লাইডিং গতির দ্বারা প্রভাবিত হয়, এইভাবে অনুমোদিত যোগাযোগের চাপকে প্রভাবিত করে। অন্যদিকে, কাস্ট টিনের ব্রোঞ্জ টারবাইনের প্রধান ব্যর্থতার মোড হল দাঁতের পৃষ্ঠের গর্ত, যা যোগাযোগের চাপের কারণে হয়। অতএব, অনুমোদিত যোগাযোগের চাপ স্লাইডিং গতির সাথে সম্পর্কিত নয়।

এনামগতির সাধারণ নিয়ম, প্রভাবের বৈশিষ্ট্য এবং ক্যাম প্রক্রিয়া অনুসরণকারীর জন্য উপযুক্ত পরিস্থিতিগুলিকে ইরাট করুন।

উত্তরঃ

ক্যাম মেকানিজম অনুসরণকারীর জন্য গতি আইনের মধ্যে রয়েছে ধ্রুবক বেগ গতি, বিভিন্ন ক্ষয় মোশন আইন এবং সরল হারমোনিক মোশন (কোসাইন ত্বরণ গতি আইন)। ধ্রুব বেগ গতি আইন কঠোর প্রভাব প্রদর্শন করে এবং কম-গতি এবং হালকা-লোড পরিস্থিতিতে প্রয়োগ খুঁজে পায়।

ধ্রুবক ত্বরণ সহ ধীর গতি আইন, নমনীয় প্রভাব বৈশিষ্ট্য এবং মাঝারি থেকে নিম্ন-গতির পরিস্থিতির জন্য উপযুক্ত। সরল সুরেলা গতি (কোসাইন 4-কর্ড ত্বরণ গতি আইন) যখন একটি বিরতি ব্যবধান থাকে তখন নরম প্রভাব প্রদান করে, এটি মাঝারি থেকে নিম্ন-গতির পরিস্থিতির জন্য সুবিধাজনক করে তোলে। বিশ্রামের ব্যবধান ছাড়া উচ্চ-গতির পরিস্থিতিতে, কোনও নমনীয় প্রভাব নেই, এটি সেই পরিস্থিতিতে উপযুক্ত করে তোলে।

দাঁতের প্রোফাইল মেশিং নিয়ন্ত্রণকারী মৌলিক নীতিগুলি সংক্ষিপ্ত করুন।

উত্তরঃ

দাঁতের প্রোফাইলগুলি যেখানেই যোগাযোগ করুক না কেন, যোগাযোগ বিন্দুর মধ্য দিয়ে যাওয়া সাধারণ সাধারণ রেখাকে কেন্দ্র রেখার একটি নির্দিষ্ট বিন্দুকে ছেদ করতে হবে। এই অবস্থা একটি সামঞ্জস্যপূর্ণ ট্রান্সমিশন অনুপাত বজায় রাখা নিশ্চিত করে।

একটি খাদের উপর পরিধিগতভাবে অংশগুলি ঠিক করার বিভিন্ন পদ্ধতিগুলি কী কী? (চারটিরও বেশি পদ্ধতি প্রদান করুন)

উত্তরঃ

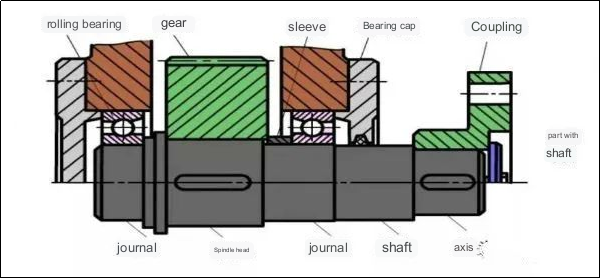

বৃত্তাকার ফিক্সেশন সম্ভাবনার মধ্যে একটি কীড সংযোগ, একটি স্প্লিনড সংযোগ, একটি হস্তক্ষেপ ফিট সংযোগ, একটি সেট স্ক্রু, একটি পিন সংযোগ এবং একটি সম্প্রসারণ জয়েন্টের ব্যবহার অন্তর্ভুক্ত।

শ্যাফ্টের সাথে অংশগুলি সংযুক্ত করার জন্য প্রাথমিক ধরণের অক্ষীয় ফিক্সিং কৌশলগুলি কী কী?

প্রত্যেকের স্বতন্ত্র বৈশিষ্ট্য কি? (চারটির বেশি উল্লেখ করুন)

উত্তরঃ

শ্যাফ্টের সাথে অংশগুলি সংযুক্ত করার জন্য অক্ষীয় ফিক্সিং পদ্ধতিগুলি বেশ কয়েকটি মূল প্রকারকে অন্তর্ভুক্ত করে, প্রতিটিতে স্বতন্ত্র বৈশিষ্ট্য রয়েছে। এর মধ্যে রয়েছে কলার ফিক্সেশন, থ্রেডেড ফিক্সেশন, হাইড্রোলিক ফিক্সেশন এবং ফ্ল্যাঞ্জ ফিক্সেশন। কলার ফিক্সেশনে একটি কলার বা ক্ল্যাম্প ব্যবহার করা হয় যা শ্যাফটের চারপাশে শক্ত করে অংশটিকে অক্ষীয়ভাবে সুরক্ষিত করতে হয়। থ্রেডেড ফিক্সেশন শ্যাফ্ট বা অংশে থ্রেড ব্যবহার করে দৃঢ়ভাবে একত্রে বেঁধে রাখে। হাইড্রোলিক ফিক্সেশন অংশ এবং খাদের মধ্যে একটি টাইট সংযোগ তৈরি করতে হাইড্রোলিক চাপ নিযুক্ত করে। ফ্ল্যাঞ্জ ফিক্সেশন একটি ফ্ল্যাঞ্জ ব্যবহার করে যা বোল্ট বা ঝালাই করা হয়সিএনসি মেশিনিং অংশএবং খাদ, একটি নিরাপদ অক্ষীয় সংযুক্তি নিশ্চিত করে।

বদ্ধ কীট ড্রাইভের জন্য তাপ ভারসাম্য গণনা করা কেন প্রয়োজন?

উত্তর:

আবদ্ধ ওয়ার্ম ড্রাইভ আপেক্ষিক স্লাইডিং এবং উচ্চ মাত্রার ঘর্ষণ প্রদর্শন করে। তাদের সীমিত তাপ অপচয় ক্ষমতা এবং আনুগত্য সমস্যাগুলির প্রবণতার কারণে, তাপ ভারসাম্য গণনা করা অপরিহার্য হয়ে ওঠে।

কোন দুটি শক্তি গণনা তত্ত্ব গিয়ার শক্তি গণনা নিযুক্ত করা হয়?

তারা কি ব্যর্থতা লক্ষ্য করা হয়?

যদি একটি গিয়ার ট্রান্সমিশন একটি বন্ধ নরম দাঁত পৃষ্ঠ নিযুক্ত করে, তাহলে এর ডিজাইনের মানদণ্ড কী?

উত্তরঃ

গিয়ার শক্তির গণনার মধ্যে দাঁতের পৃষ্ঠের যোগাযোগের ক্লান্তি শক্তি এবং দাঁতের মূলের নমন ক্লান্তি শক্তি নির্ধারণ করা জড়িত। যোগাযোগের ক্লান্তি শক্তি দাঁতের পৃষ্ঠে ক্লান্তি পিটিং ব্যর্থতা প্রতিরোধ করার লক্ষ্যে, যখন বাঁকানো ক্লান্তি শক্তি দাঁতের মূলে ক্লান্তি ফাটলকে সম্বোধন করে। একটি বন্ধ নরম দাঁত পৃষ্ঠ নিযুক্ত একটি গিয়ার ট্রান্সমিশন দাঁত পৃষ্ঠের যোগাযোগ ক্লান্তি শক্তি বিবেচনা এবং দাঁতের মূলের বাঁকানো ক্লান্তি শক্তি যাচাই করার নকশা মানদণ্ড অনুসরণ করে।

কাপলিং এবং ক্লাচ এর নিজ নিজ কাজ কি কি?

কিভাবে তারা একে অপরের থেকে পৃথক?

উত্তরঃ

কাপলিং এবং ক্লাচ উভয়ই টর্ক ট্রান্সমিশন এবং সিঙ্ক্রোনাইজড ঘূর্ণন সক্ষম করতে দুটি শ্যাফ্টকে সংযুক্ত করার উদ্দেশ্যে কাজ করে। যাইহোক, তারা অপারেশন চলাকালীন তাদের বিচ্ছিন্নতা ক্ষমতার পরিপ্রেক্ষিতে ভিন্ন। গআউটলিং শ্যাফ্টগুলিকে সংযুক্ত করে যা ব্যবহারের সময় আলাদা করা যায় না; তাদের সংযোগ বিচ্ছিন্ন শুধুমাত্র বিচ্ছিন্ন করা সম্ভববাঁক অংশবন্ধ করার পর। অন্যদিকে, ক্লাচগুলি মেশিনের অপারেশন চলাকালীন যে কোনও মুহূর্তে দুটি শ্যাফ্টকে জড়িত বা বিচ্ছিন্ন করার ক্ষমতা দেয়।

তেল ফিল্ম বিয়ারিং সঠিকভাবে কাজ করার জন্য অপরিহার্য পূর্বশর্ত রূপরেখা.

উত্তরঃ

আপেক্ষিক গতির মধ্যে থাকা দুটি পৃষ্ঠকে একটি কীলক-আকৃতির ফাঁক স্থাপন করতে হবে; পৃষ্ঠের মধ্যে স্লাইডিং গতি অবশ্যই বৃহত্তর বন্দর থেকে তৈলাক্ত তেল প্রবেশের এবং ছোট বন্দর থেকে প্রস্থানের নিশ্চয়তা দিতে হবে; তৈলাক্ত তেলের অবশ্যই একটি নির্দিষ্ট সান্দ্রতা থাকতে হবে এবং পর্যাপ্ত তেল সরবরাহ প্রয়োজন।

ভারবহন মডেল 7310 এর প্রভাব, স্বতন্ত্র বৈশিষ্ট্য এবং সাধারণ প্রয়োগ সম্পর্কে একটি সংক্ষিপ্ত ব্যাখ্যা প্রদান করুন।

উত্তরঃ

কোড ব্যাখ্যা: কোড “7″ একটি কৌণিক যোগাযোগ বল বিয়ারিং প্রতিনিধিত্ব করে। উপাধি "(0)" স্ট্যান্ডার্ড প্রস্থকে বোঝায়, "0″ ঐচ্ছিক। "3″ সংখ্যাটি ব্যাসের পরিপ্রেক্ষিতে মাঝারি সিরিজকে বোঝায়। অবশেষে, “10″ 50mm এর একটি অভ্যন্তরীণ ভারবহন ব্যাসের সাথে মিলে যায়।

বৈশিষ্ট্য এবং অ্যাপ্লিকেশন:

এই বিয়ারিং মডেলটি একই সাথে একক দিকে রেডিয়াল এবং অক্ষীয় লোড সহ্য করতে পারে। এটি একটি উচ্চ সীমা গতি সরবরাহ করে এবং সাধারণত জোড়ায় ব্যবহৃত হয়।

গিয়ার ট্রান্সমিশন, বেল্ট ট্রান্সমিশন এবং চেইন ট্রান্সমিশন অন্তর্ভুক্ত একটি ট্রান্সমিশন সিস্টেমের মধ্যে, কোন ধরনের ট্রান্সমিশন সাধারণত সর্বোচ্চ গতির স্তরে রাখা হয়?

বিপরীতভাবে, কোন ট্রান্সমিশন উপাদানটি সর্বনিম্ন গিয়ার অবস্থানে সাজানো হয়?

এই ব্যবস্থার পেছনের যুক্তি ব্যাখ্যা কর।

উত্তরঃ

সাধারণত, বেল্ট ড্রাইভ সর্বোচ্চ গতির স্তরে অবস্থান করে, যখন চেইন ড্রাইভটি সর্বনিম্ন গিয়ার অবস্থানে থাকে। বেল্ট ড্রাইভটি স্থিতিশীল ট্রান্সমিশন, কুশনিং এবং শক শোষণের মতো বৈশিষ্ট্যগুলি নিয়ে গর্ব করে, যা উচ্চ গতিতে মোটরের জন্য এটিকে সুবিধাজনক করে তোলে। অন্যদিকে, চেইন ড্রাইভগুলি অপারেশনের সময় শব্দ উৎপন্ন করার প্রবণতা রাখে এবং কম গতির পরিস্থিতির জন্য আরও উপযুক্ত, এইভাবে সাধারণত নিম্ন গিয়ার পর্যায়ে বরাদ্দ করা হয়।

চেইন ট্রান্সমিশনে অ-ইনিফর্ম বেগের কারণ কী?

এটিকে প্রভাবিত করার প্রাথমিক কারণগুলি কী কী?

কোন পরিস্থিতিতে তাত্ক্ষণিক সংক্রমণ অনুপাত স্থির থাকতে পারে?

উত্তরঃ

1) চেইন ট্রান্সমিশনে অনিয়মিত গতি প্রাথমিকভাবে চেইন মেকানিজমের অন্তর্নিহিত বহুভুজ প্রভাব দ্বারা সৃষ্ট হয়; 2) এটিকে প্রভাবিত করার মূল কারণগুলির মধ্যে রয়েছে চেইন গতি, চেইন পিচ এবং স্প্রোকেট দাঁত গণনা; 3) যখন বড় এবং ছোট উভয় স্প্রোকেটের দাঁতের সংখ্যা সমান (অর্থাৎ, z1=z2) এবং তাদের মধ্যবর্তী দূরত্ব পিচ (p) এর সঠিক গুণিতক হয়, তখন তাত্ক্ষণিক সংক্রমণ অনুপাত 1 এ স্থির থাকে।

নলাকার গিয়ার হ্রাসে বড় গিয়ারের দাঁতের প্রস্থের (b2) চেয়ে পিনিয়নের দাঁতের প্রস্থ (b1) সামান্য বড় কেন?

শক্তি গণনা করার সময়, দাঁতের প্রস্থ সহগ (ψd) কি b1 বা b2 এর উপর ভিত্তি করে হওয়া উচিত? কেন?

উত্তরঃ

1) সমাবেশের ত্রুটির কারণে গিয়ারের অক্ষীয় মিসলাইনমেন্ট রোধ করতে, মেশিং দাঁতের প্রস্থ হ্রাস করা হয়, যার ফলে কাজের চাপ বৃদ্ধি পায়। তাই, ছোট গিয়ারের দাঁতের প্রস্থ (b1) বড় গিয়ারের b2 থেকে সামান্য বড় হওয়া উচিত। শক্তির গণনাটি বড় গিয়ারের দাঁতের প্রস্থ (b2) এর উপর ভিত্তি করে হওয়া উচিত কারণ এটি প্রকৃত যোগাযোগের প্রস্থকে প্রতিনিধিত্ব করে যখন এক জোড়া নলাকার গিয়ার জড়িত থাকে।

কেন ছোট পুলির ব্যাস (d1) ন্যূনতম ব্যাস (dmin) এর সমান বা তার চেয়ে বেশি এবং ড্রাইভ হুইলের মোড়ক কোণ (α1) ডিলেরেশন বেল্ট ড্রাইভে 120° এর সমান বা বড় হওয়া উচিত?

সাধারণত, প্রস্তাবিত বেল্টের গতি 5 থেকে 25 m/s এর মধ্যে হয়।

কি কি গযদি বেল্টের গতি এই পরিসীমা অতিক্রম করে তাহলে ফলাফল?

উত্তরঃ

1) ছোট পুলির একটি ছোট ব্যাস বেল্টে উচ্চ নমন চাপের দিকে নিয়ে যায়। অত্যধিক বাঁকানো চাপ প্রতিরোধ করতে, ছোট পুলির সর্বনিম্ন ব্যাস বজায় রাখতে হবে।

2) ড্রাইভ চাকার মোড়ানো কোণ (α1) বেল্টের সর্বাধিক কার্যকর টানকে প্রভাবিত করে। ছোট α1 একটি কম সর্বোচ্চ কার্যকর টান শক্তির ফলে। সর্বাধিক কার্যকর টানা শক্তি বাড়াতে এবং স্লিপেজ প্রতিরোধ করতে, সাধারণত α1≥120° এর একটি মোড়ানো কোণ সুপারিশ করা হয়।

3) যদি বেল্টের গতি 5 থেকে 25 মি/সেকেন্ড রেঞ্জের বাইরে চলে যায়, তাহলে এর পরিণতি হতে পারে। সীমার নিচের গতির জন্য একটি বড় কার্যকরী টানা শক্তির (Fe) প্রয়োজন হতে পারে, যার ফলে বেল্টের সংখ্যা বৃদ্ধি পায় (z) এবং একটি বড় বেল্ট ড্রাইভ কাঠামো। বিপরীতভাবে, অত্যধিক বেল্ট গতির ফলে একটি উচ্চ কেন্দ্রাতিগ শক্তি (Fc), সতর্কতা প্রয়োজন।

হেলিকাল রোলিং এর সুবিধা এবং অসুবিধা।

উত্তরঃ

সুবিধা

1) এটি ন্যূনতম পরিধান প্রদর্শন করে, এবং সামঞ্জস্য কৌশলটি ক্লিয়ারেন্স দূর করতে এবং একটি নির্দিষ্ট স্তরের প্রাক-বিকৃতিকে প্ররোচিত করতে প্রয়োগ করা যেতে পারে, যার ফলে অনমনীয়তা বাড়ে এবং উচ্চ সংক্রমণ নির্ভুলতা অর্জন করা যায়।

2) স্ব-লকিং সিস্টেমের বিপরীতে, এটি রৈখিক গতিকে ঘূর্ণমান গতিতে রূপান্তর করতে সক্ষম।

অসুবিধা

1) কাঠামোটি জটিল এবং উত্পাদন ক্ষেত্রে চ্যালেঞ্জ তৈরি করে।

2) নির্দিষ্ট প্রক্রিয়ার বিপরীতে প্রতিরোধ করার জন্য একটি অতিরিক্ত স্ব-লকিং প্রক্রিয়ার প্রয়োজন হতে পারে।

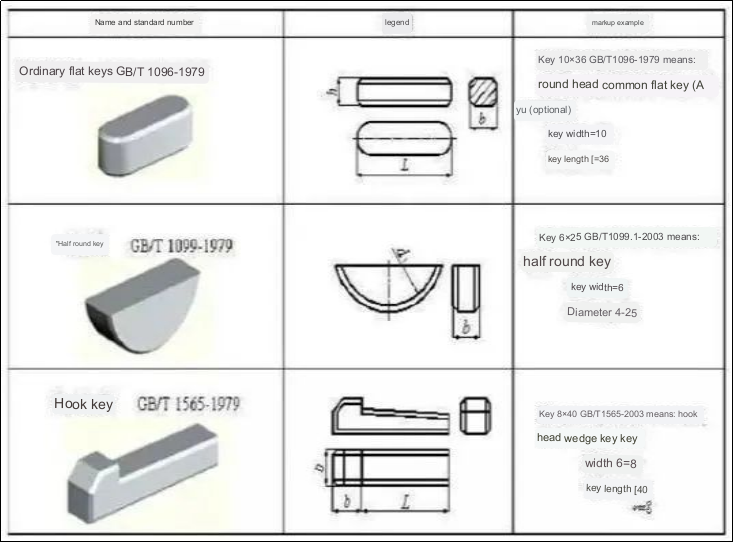

কী নির্বাচন করার জন্য মৌলিক নীতি কি?

উত্তরঃ

কী নির্বাচন করার সময়, দুটি মূল বিবেচ্য বিষয় রয়েছে: ধরন এবং আকার। টাইপ নির্বাচন মূল সংযোগের কাঠামোগত বৈশিষ্ট্য, ব্যবহারের প্রয়োজনীয়তা এবং কাজের অবস্থার মতো বিষয়গুলির উপর নির্ভর করে।

অন্যদিকে, আকার নির্বাচন মানক স্পেসিফিকেশন এবং শক্তি প্রয়োজনীয়তা মেনে চলা উচিত। কীটির আকার ক্রস-বিভাগীয় মাত্রা (কী প্রস্থ b * কী উচ্চতা h) এবং দৈর্ঘ্য L নিয়ে গঠিত। ক্রস-বিভাগীয় মাত্রা b*h এর পছন্দ শ্যাফ্ট ব্যাস d দ্বারা নির্ধারিত হয়, যখন কী দৈর্ঘ্য L পারে সাধারণত হাবের দৈর্ঘ্যের উপর ভিত্তি করে নির্ধারণ করা হয়, যার অর্থ হল কী দৈর্ঘ্য L হাবের দৈর্ঘ্যের বেশি হওয়া উচিত নয়। উপরন্তু, গাইড ফ্ল্যাট কীগুলির জন্য, হাবের দৈর্ঘ্য L' সাধারণত শ্যাফ্টের ব্যাসের d এর প্রায় (1.5-2) গুণ, হাবের দৈর্ঘ্য এবং স্লাইডিং দূরত্ব বিবেচনা করে।

Anebon তার শক্তিশালী প্রযুক্তিগত ক্ষমতার উপর নির্ভর করে এবং CNC ধাতু প্রক্রিয়াকরণের প্রয়োজনীয়তা মেটাতে ক্রমাগত উন্নত প্রযুক্তি বিকাশ করে,5 অক্ষ cnc মিলিং, এবং অটোমোবাইল ঢালাই. আমরা সব পরামর্শ এবং প্রতিক্রিয়া অত্যন্ত মূল্যবান. ভাল সহযোগিতার মাধ্যমে, আমরা পারস্পরিক উন্নয়ন এবং উন্নতি অর্জন করতে পারি।

চীনে একটি ODM প্রস্তুতকারক হিসাবে, Anebon অ্যালুমিনিয়াম স্ট্যাম্পিং অংশ এবং উত্পাদন যন্ত্রপাতি উপাদানগুলি কাস্টমাইজ করার ক্ষেত্রে বিশেষজ্ঞ। বর্তমানে, আমাদের পণ্য দক্ষিণ-পূর্ব এশিয়া, আমেরিকা, আফ্রিকা, পূর্ব ইউরোপ, রাশিয়া এবং কানাডা সহ বিশ্বের ষাটটিরও বেশি দেশ এবং বিভিন্ন অঞ্চলে রপ্তানি করা হয়েছে। Anebon চীন এবং বিশ্বের অন্যান্য অংশে সম্ভাব্য গ্রাহকদের সাথে ব্যাপক সংযোগ স্থাপনে প্রতিশ্রুতিবদ্ধ।

পোস্টের সময়: আগস্ট-16-2023