Ang katumpakan ng machining ay pangunahing ginagamit upang makilala ang husay ng mga produkto, tulad ngMga bahagi ng pagliko ng CNCatMga bahagi ng paggiling ng CNC, at isang terminong ginamit upang suriin ang mga geometric na parameter ng mga machined surface. Ang katumpakan ng machining ay sinusukat sa pamamagitan ng tolerance grade. Kung mas maliit ang halaga ng grado, mas mataas ang katumpakan.

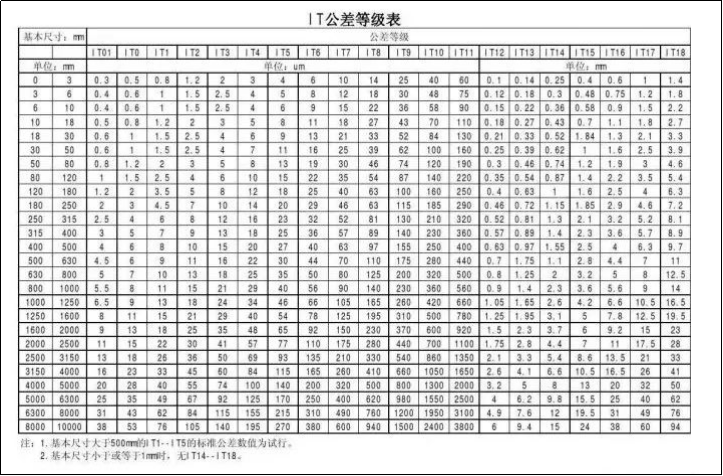

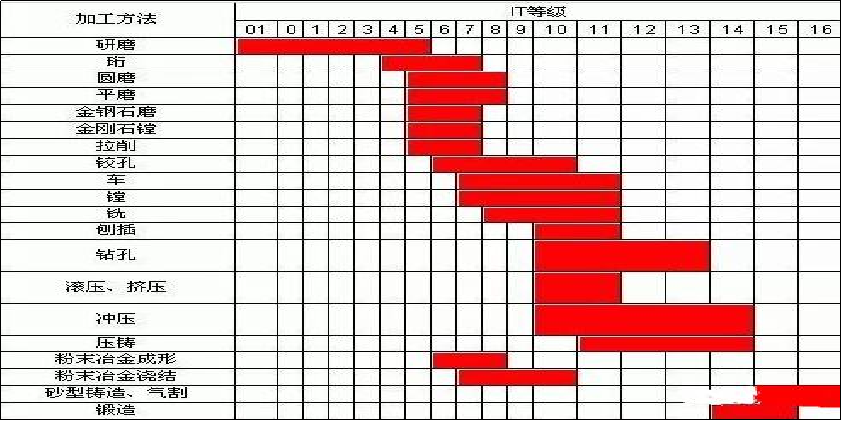

Mayroong 20 klase ng pagpapaubaya mula sa IT01, IT0, IT1, IT2, IT3 hanggang IT18, kung saan ang IT01 ay kumakatawan sa pinakamataas na katumpakan ng pagproseso ng bahagi, kinakatawan ng IT18 ang pinakamababang katumpakan ng pagproseso ng bahagi, pangkalahatang makinarya sa pagmimina ay kabilang sa IT7, at pangkalahatang agrikultural. ang makinarya ay kabilang sa IT8. Ayon sa iba't ibang mga function ng mga bahagi ng produkto, ang machining precision na kinakailangan upang makamit at ang processing form at proseso na pinili ay magkakaiba din. Ipinapakilala ng papel na ito ang katumpakan ng pag-machining ng pag-ikot, paggiling, pagpaplano, paggiling, pagbabarena, pagbubutas, at iba pang karaniwang mga anyo ng machining.

Pag-ikot ng CNC

Ang proseso ng pagputol kung saan umiikot ang workpiece at gumagalaw ang tool sa pagliko sa isang tuwid na linya o kurba sa eroplano. Ang pag-ikot ay karaniwang isinasagawa sa isang lathe, na ginagamit upang iproseso ang panloob at panlabas na cylindrical na ibabaw, dulo ng mukha, conical na ibabaw, bumubuo ng mga ibabaw, at mga thread ng workpieces.

Ang katumpakan ng pagliko ay karaniwang IT8-IT7, at ang pagkamagaspang sa ibabaw ay 1.6-0.8 μm.

1) Ang magaspang na pagliko ay dapat magpatibay ng malaking lalim ng pagputol at makabuluhang rate ng feed upang mapabuti ang kahusayan ng pagliko nang hindi binabawasan ang bilis ng pagputol. Gayunpaman, ang katumpakan ng machining ay maaari lamang maabot ang IT11, at ang pagkamagaspang sa ibabaw ay R α 20—10 μm.

2) Ang mataas na bilis, mababang rate ng feed, at lalim ng pagputol ay dapat gamitin hangga't maaari para sa semi-finish na pagliko at pagtatapos ng pagliko. Ang katumpakan ng machining ay maaaring umabot sa IT10-IT7, at ang pagkamagaspang sa ibabaw ay R α 10—0.16 μm.

3) Ang high-speed precision turning ng mga nonferrous na bahagi ng metal na may diamond turing tool na pinong pinakintab sa isang high-precision lathe ay maaaring gumawa ng machining accuracy na umabot sa IT7-IT5, at ang pagkamagaspang sa ibabaw ay R α 0.04—0.01 μm. Ang ganitong uri ng pagliko ay tinatawag na "mirror turning."

Paggiling ng CNC

Ang paggiling ay tumutukoy sa umiikot na mga multi-edge na tool upang i-cut ang mga workpiece, isang napakahusay na paraan ng pagproseso. Ito ay angkop para sa machining planes, grooves, iba't ibang forming surface (tulad ng spline, gear, at thread), at ang mga natatanging surface ng die. Maaari itong hatiin sa forward milling at reverse milling ayon sa pareho o kabaligtaran na direksyon ng pangunahing bilis ng paggalaw at direksyon ng workpiece feed sa panahon ng paggiling.

Ang katumpakan ng machining ng milling sa pangkalahatan ay maaaring umabot sa IT8~IT7, at ang pagkamagaspang sa ibabaw ay 6.3~1.6 μm.

1) Ang katumpakan ng machining sa panahon ng magaspang na paggiling ay IT11~IT13, at ang pagkamagaspang sa ibabaw ay 5~20 μm.

2) Katumpakan ng makina IT8~IT11 at pagkamagaspang sa ibabaw 2.5~10 sa semi-precision milling μm.

3) Ang katumpakan ng machining sa panahon ng precision milling ay IT16~IT8, at ang pagkamagaspang sa ibabaw ay 0.63~5 μm.

Pagpaplano

Ang pagpaplano ay isang paraan ng pagputol na gumagamit ng planer upang makagawa ng pahalang na kamag-anak na linear reciprocating motion sa workpiece, na pangunahing ginagamit para sa pagproseso ng contour ng mga bahagi.

Ang katumpakan ng machining ng planing sa pangkalahatan ay maaaring umabot sa IT9~IT7, at ang pagkamagaspang sa ibabaw ay Ra6.3~1.6 μm.

1) Ang roughing machining accuracy ay maaaring umabot sa IT12~IT11, at ang surface roughness ay 25~12.5 μm.

2) Ang katumpakan ng semi-finishing machining ay maaaring umabot sa IT10~IT9, at ang pagkamagaspang sa ibabaw ay 6.2~3.2 μm.

3) Ang katumpakan ng finish planing ay maaaring umabot sa IT8~IT7, at ang pagkamagaspang sa ibabaw ay 3.2~1.6 μm.

Paggiling

Ang paggiling ay tumutukoy sa paraan ng pagpoproseso ng paggamit ng mga nakasasakit at nakasasakit na mga kasangkapan upang putulin ang mga labis na materyales sa workpiece, na kabilang sa pagtatapos at malawakang ginagamit sa industriya ng pagmamanupaktura ng makinarya.

Karaniwang ginagamit ang paggiling para sa semi-finishing at finishing, na may katumpakan ng IT8~IT5 o mas mataas pa, at ang pagkamagaspang sa ibabaw ay karaniwang 1.25~0.16 μm.

1) Ang pagkamagaspang sa ibabaw ng precision grinding ay 0.16~0.04 μm.

2) Ang ultra-precision grinding surface roughness ay 0.04-0.01 μm.

3) Ang pagkamagaspang sa ibabaw ng paggiling ng salamin ay maaaring umabot sa 0.01 μ M sa ibaba.

Pagbabarena

Ang pagbabarena ay isang mahalagang paraan ng pagproseso ng butas. Ang pagbabarena ay kadalasang ginagawa sa pagbabarena at mga lathe o boring o milling machine.

Ang katumpakan ng machining ng pagbabarena ay medyo mababa, sa pangkalahatan ay umaabot sa IT10, at ang pagkamagaspang sa ibabaw ay karaniwang 12.5~6.3 μm. Pagkatapos ng pagbabarena, ang reaming at reaming ay kadalasang ginagamit para sa semi-finishing.

Nakakatamad

Ang boring ay isang proseso ng pagputol ng panloob na diameter na gumagamit ng tool upang palakihin ang isang butas o iba pang circular contour. Ang saklaw ng aplikasyon nito ay karaniwang mula sa semi-rough machining hanggang sa pagtatapos. Ang tool ay karaniwang isang single-edge dull tool (tinatawag na boring bar).

1) Ang boring na katumpakan ng mga materyales na bakal ay karaniwang maaaring umabot sa IT9~IT7, at ang pagkamagaspang sa ibabaw ay 2.5~0.16 μm.

2) Ang machining accuracy ng precision boring ay maaaring umabot sa IT7~IT6, at ang surface roughness ay 0.63~0.08 μm.

Oras ng post: Nob-22-2022