Ang thread ay pangunahing nahahati sa pagkonekta ng thread at transmission thread

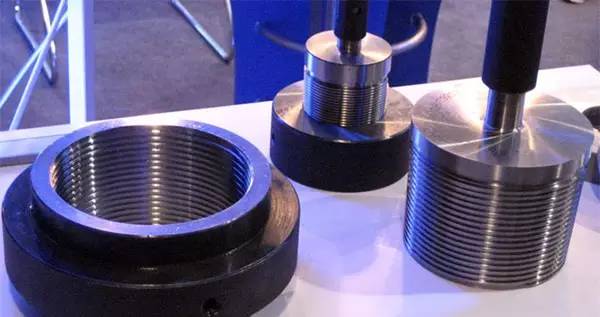

Para sa pagkonekta ng mga thread ngMga bahagi ng CNC MachiningatMga bahagi ng CNC Turning, ang mga pangunahing pamamaraan ng pagproseso ay: pag-tap, pag-thread, pag-ikot, pag-roll, pag-roll, atbp. Para sa transmission thread, ang mga pangunahing pamamaraan sa pagproseso ay: magaspang at pinong pag-ikot---paggiling, paggiling ng ipoipo---magaspang at pinong pag-ikot, atbp .

Ang iba't ibang paraan ng pagproseso ay inilarawan sa ibaba:

1. Pagputol ng sinulid

Karaniwang tumutukoy sa paraan ng pagproseso ng mga thread samga bahagi ng pagliko ng cncna may mga tool sa pagbubuo o mga tool sa paggiling, higit sa lahat kabilang ang pagpihit, paggiling, pag-tap, pag-thread, paggiling, paggiling at pagputol ng whirlwind. Kapag umiikot, nagpapaikut-ikot at naggigiling ng mga thread, tinitiyak ng transmission chain ng machine tool na ang turning tool, milling cutter o grinding wheel ay gumagalaw ng lead nang tumpak at pantay-pantay sa axis ng workpiece sa tuwing umiikot ang workpiece. Kapag nag-tap o nagsu-thread, ang tool (i-tap o mamatay) at ang workpiece ay gumagawa ng relatibong rotational na paggalaw, at ang unang nabuong thread groove ay gumagabay sa tool (o workpiece) upang gumalaw nang axially.

Ang pag-on ng thread sa isang lathe ay maaaring gumamit ng isang form turning tool o isang thread comb (tingnan ang mga threading tool). Ang pag-turn ng mga thread na may forming turning tool ay isang karaniwang paraan para sa single-piece at small-batch na produksyon ng mga sinulid na workpiece dahil sa simpleng istraktura ng tool; ang pagliko ng mga thread na may mga thread cutter ay may mataas na kahusayan sa produksyon, ngunit ang istraktura ng tool ay kumplikado at angkop lamang para sa pagliko sa katamtaman at malakihang produksyon Mga maiikling sinulid na workpiece na may pinong pitch. Ang katumpakan ng pitch ng trapezoidal thread na pag-on sa mga ordinaryong lathe ay maaari lamang umabot sa grade 8 hanggang 9 (JB2886-81, pareho sa ibaba); ang pagpoproseso ng mga thread sa mga dalubhasang thread lathe ay maaaring makabuluhang mapabuti ang pagiging produktibo o katumpakan.

2. Paggiling ng sinulid

Ang paggiling ay ginagawa sa isang thread milling machine na may disc cutter o comb cutter. Ang mga disc milling cutter ay pangunahing ginagamit para sa paggiling ng trapezoidal na panlabas na mga thread sa mga workpiece tulad ng mga screw rod at worm. Ang hugis-suklay na milling cutter ay ginagamit para sa paggiling sa panloob at panlabas na ordinaryong mga sinulid at mga taper na sinulid. Dahil ito ay giniling gamit ang isang multi-edged milling cutter, ang haba ng gumaganang bahagi nito ay mas malaki kaysa sa haba ng naprosesong thread, kaya ang workpiece ay kailangan lamang na i-rotate ng 1.25 hanggang 1.5 na pagliko upang maproseso. Kumpleto, mataas na produktibidad. Ang katumpakan ng pitch ng thread milling sa pangkalahatan ay maaaring umabot sa grade 8-9, at ang pagkamagaspang sa ibabaw ay R 5-0.63 microns. Ang pamamaraang ito ay angkop para sa batch na produksyon ng mga sinulid na workpiece na may pangkalahatang katumpakan o magaspang na machining bago ang paggiling.

3. Paggiling ng sinulid

Ito ay pangunahing ginagamit para sa machining precision thread ng hardened workpieces sa thread grinders. Ayon sa hugis ng cross-section ng grinding wheel, maaari itong nahahati sa dalawang uri: single-line grinding wheel at multi-line grinding wheel. Ang pitch accuracy ng single-line grinding wheel ay 5-6 grades, ang surface roughness ay R 1.25-0.08 microns, at ang dressing ng grinding wheel ay mas maginhawa. Ang pamamaraang ito ay angkop para sapaggiling precision lead screws, thread gauge, worm, maliliit na batch ng sinulid na workpiece at relief grinding precision hobs. Ang multi-line grinding wheel grinding ay nahahati sa dalawang uri: longitudinal grinding method at plunge grinding method. Sa longitudinal grinding method, ang lapad ng grinding wheel ay mas maliit kaysa sa haba ng thread na dudurugin, at ang thread ay maaaring gilingin hanggang sa huling laki sa pamamagitan ng paggalaw ng grinding wheel nang paayon minsan o ilang beses. Sa paraan ng paggiling ng plunge, ang lapad ng grinding wheel ay mas malaki kaysa sa haba ng thread na dudurugin, at ang grinding wheel ay pumuputol sa ibabaw ng workpiece nang radially, at ang workpiece ay maaaring gilingin pagkatapos ng humigit-kumulang 1.25 revolutions. Ang pagiging produktibo ay mataas, ngunit ang katumpakan ay bahagyang mas mababa, at ang pagbibihis ng nakakagiling na gulong ay mas kumplikado. Ang paraan ng paggiling ng plunge ay angkop para sa mga relief grinding taps na may malalaking batch at paggiling ng ilang mga thread para sa pangkabit.

4. Paggiling ng sinulid

Ang isang nut-type o screw-type na thread grinder ay gawa sa mas malambot na materyales gaya ng cast iron, at ang mga bahagi ng mga naprosesong thread na may mga pitch error ay dinudurog sa forward at reverse na direksyon upang mapabuti ang pitch accuracy. Ang matigas na panloob na sinulid ay kadalasang inaalis din sa pamamagitan ng paggiling upang mapabuti ang katumpakan.

5. Pag-tap at pag-thread

Ang pag-tap ay ang paggamit ng isang tiyak na metalikang kuwintas upang i-screw ang gripo sa pre-drilled bottom hole sa workpiece upang iproseso ang panloob na sinulid. Ang pag-thread ay ang paggamit ng mga dies upang putulin ang mga panlabas na thread sa mga workpiece ng bar (o pipe). Ang katumpakan ng machining ng pag-tap o pag-thread ay depende sa katumpakan ng tap o die. Bagama't maraming paraan upang iproseso ang mga panloob at panlabas na thread, ang mga panloob na thread na may maliit na diameter ay maaari lamang iproseso sa pamamagitan ng mga gripo. Ang pag-tap at pag-thread ay maaaring gawin nang manu-mano, o mga lathe, drilling machine, tapping machine at threading machine.

Ang prinsipyo ng pag-ikot ng thread sa pagpili ng dami ng pagputol

Dahil ang pitch (o lead) ng thread ay tinukoy ng pattern, ang susi sa pagpili ng cutting amount kapag pinihit ang thread ay upang matukoy ang spindle speed n at ang cutting depth ap.

1. Pagpili ng bilis ng suliran

Ayon sa mekanismo na ang spindle ay umiikot ng 1 rebolusyon at ang tool ay nagpapakain ng 1 lead kapag pinihit ang thread, ang bilis ng feed ng CNC lathe kapag pinihit ang thread ay tinutukoy ng napiling bilis ng spindle. Ang thread lead na iniutos sa thread processing block (ang thread pitch ay ang single-start thread), na katumbas ng feed rate vf na kinakatawan ng halaga ng feed f (mm/r)

vf = nf (1)

Makikita sa formula na ang feed rate vf ay proporsyonal sa feed rate f. Kung ang bilis ng spindle ng machine tool ay napiling masyadong mataas, ang na-convert na feed rate ay dapat na higit na lumampas sa rate ng feed rate ng machine tool. Samakatuwid, kapag pinipili ang bilis ng spindle para sa pag-ikot ng thread, dapat isaalang-alang ang setting ng parameter ng feed system at ang electrical configuration ng machine tool upang maiwasan ang phenomenon ng "chaotic teeth" ng thread o ang pitch malapit sa start/end point. hindi nakakatugon sa mga kinakailangan.

Bilang karagdagan, ito ay nagkakahalaga ng pagpuna na sa sandaling ang pagproseso ng thread ay nagsimula, ang halaga ng bilis ng spindle sa pangkalahatan ay hindi mababago, at ang bilis ng spindle kasama ang pagtatapos ng machining ay dapat sumunod sa napiling halaga sa unang feed. Kung hindi, magiging "magulo" ng CNC system ang thread dahil sa "overshoot" na halaga ng pulse encoder reference pulse signal.

2) Pagpili ng lalim ng hiwa

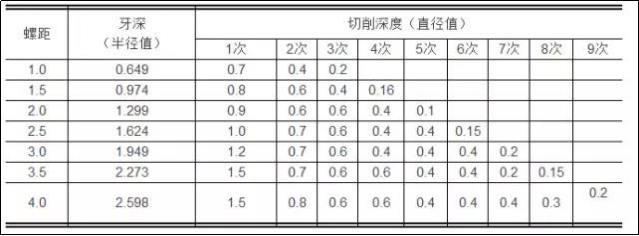

Dahil ang proseso ng pag-ikot ng thread ay bumubuo ng pag-ikot, ang lakas ng tool ay mahina, at ang cutting feed ay malaki, at ang cutting force sa tool ay malaki din. Samakatuwid, ang pagpoproseso ng fractional feed ay karaniwang kinakailangan, at ang isang relatibong makatwirang lalim ng pagputol ay pinili ayon sa bumababa na kalakaran. Inililista ng talahanayan 1 ang mga halaga ng sanggunian ng mga oras ng feed at lalim ng pagputol para sa karaniwang metric thread cutting para sa sanggunian ng mga mambabasa.

Talahanayan 1 Mga oras ng pagpapakain at lalim ng hiwa para sa karaniwang metric thread cutting

Oras ng post: Dis-10-2022