Bearbetningsprecisionen används främst för att karakterisera finheten hos produkter, som t.exCNC svarvdelarochCNC fräsdelar, och är en term som används för att utvärdera de geometriska parametrarna för bearbetade ytor. Bearbetningsnoggrannheten mäts med toleransgrad. Ju mindre betygsvärde, desto högre noggrannhet.

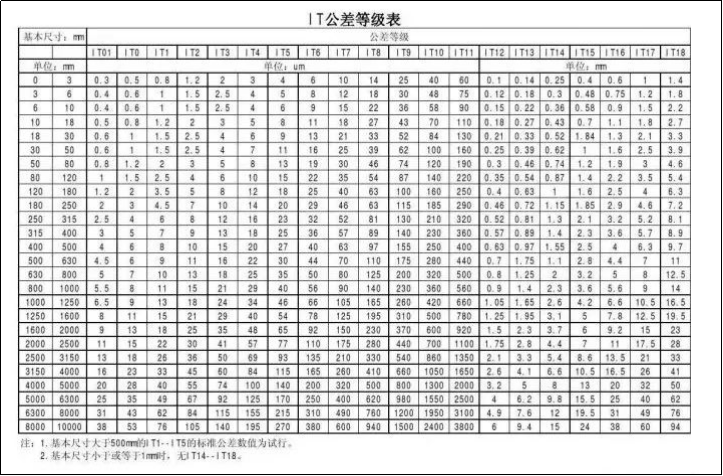

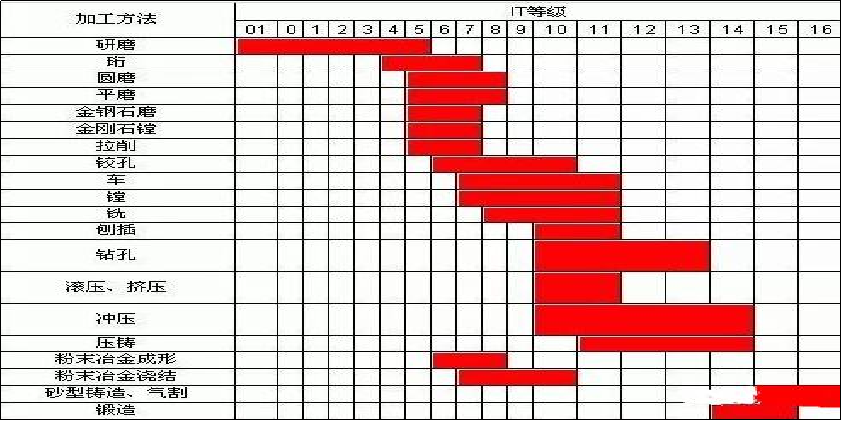

Det finns 20 toleransklasser från IT01, IT0, IT1, IT2, IT3 till IT18, varav IT01 representerar den högsta bearbetningsnoggrannheten för delen, IT18 representerar den lägsta bearbetningsnoggrannheten för delen, allmänna gruvmaskiner tillhör IT7, och allmänt jordbruk Maskiner tillhör IT8. Beroende på produktdelarnas olika funktioner skiljer sig också den bearbetningsprecision som krävs för att uppnås och den valda bearbetningsformen och processen. Detta dokument introducerar bearbetningsnoggrannheten för svarvning, fräsning, hyvling, slipning, borrning, borrning och andra vanliga bearbetningsformer.

CNC-svarvning

Skärprocessen där arbetsstycket roterar och svarvverktyget rör sig i en rak linje eller kurva i planet. Svarvning utförs vanligtvis på en svarv, som används för att bearbeta de inre och yttre cylindriska ytorna, ändytor, koniska ytor, formningsytor och gängor på arbetsstycken.

Vridnoggrannheten är i allmänhet IT8-IT7, och ytjämnheten är 1,6-0,8 μm.

1) Grovsvarvningen ska anta avsevärt skärdjup och betydande matningshastighet för att förbättra svarvningseffektiviteten utan att minska skärhastigheten. Ändå kan bearbetningsnoggrannheten bara nå IT11, och ytråheten är R α 20—10 μm.

2) Hög hastighet, låg matningshastighet och skärdjup ska användas så långt det är möjligt för halvfärdssvarvning och slutsvarvning. Bearbetningsnoggrannheten kan nå IT10-IT7, och ytjämnheten är R α 10—0,16 μm.

3) Höghastighetsprecisionssvarvning av icke-järnmetalldelar med ett diamantsvarvverktyg finpolerat på en högprecisionssvarv kan få bearbetningsnoggrannheten att nå IT7-IT5, och ytråheten är R α 0,04—0,01 μm. Denna typ av svarvning kallas "spegelvändning".

CNC-fräsning

Fräsning avser roterande verktyg med flera kant för att skära arbetsstycken, en mycket effektiv bearbetningsmetod. Den är lämplig för bearbetning av plan, spår, olika formningsytor (som spline, kugghjul och gängor) och de unika ytorna på formen. Den kan delas in i fräsning framåt och fräsning bakåt enligt samma eller motsatt riktning av huvudrörelsehastigheten och arbetsstyckets matningsriktning under fräsning.

Bearbetningsnoggrannheten för fräsning kan i allmänhet nå IT8~IT7, och ytråheten är 6,3~1,6 μm.

1) Bearbetningsnoggrannheten under grovfräsning är IT11~IT13, och ytjämnheten är 5~20 μm.

2) Bearbetningsnoggrannhet IT8~IT11 och ytjämnhet 2,5~10 vid halvprecisionsfräsning μm.

3) Bearbetningsnoggrannheten under precisionsfräsning är IT16~IT8, och ytjämnheten är 0,63~5 μm.

Hyvling

Planering är en skärmetod som använder en hyvel för att göra en horisontell relativ linjär fram- och återgående rörelse på arbetsstycket, huvudsakligen som används för konturbearbetning av delar.

Bearbetningsnoggrannheten för hyvling kan i allmänhet nå IT9~IT7, och ytjämnheten är Ra6,3~1,6 μm.

1) Grovbearbetningsnoggrannheten kan nå IT12~IT11, och ytjämnheten är 25~12,5 μm.

2) Halvbearbetningsnoggrannheten kan nå IT10~IT9, och ytråheten är 6,2~3,2 μm.

3) Precisionen för ythyvling kan nå IT8~IT7, och ytjämnheten är 3,2~1,6 μm.

Slipning

Slipning hänvisar till bearbetningsmetoden för att använda slipande och slipande verktyg för att skära bort överflödigt material på arbetsstycket, som hör till efterbehandling och används i stor utsträckning inom maskintillverkningsindustrin.

Slipning används vanligtvis för halvfinish och efterbehandling, med noggrannheten IT8~IT5 eller ännu högre, och ytjämnheten är i allmänhet 1,25~0,16 μm.

1) Ytråheten för precisionsslipning är 0,16~0,04 μm.

2) Ultraprecisionsslipytor är 0,04-0,01 μm.

3) Ytråheten för spegelslipning kan nå 0,01 μM nedan.

Borrning

Borrning är en viktig metod för hålbearbetning. Borrning görs ofta på borr- och svarvar eller borr- eller fräsmaskiner.

Bearbetningsnoggrannheten för borrning är relativt låg och når i allmänhet IT10, och ytjämnheten är typiskt 12,5 ~ 6,3 μm. Efter borrning används ofta brotschning och brotschning för halvbearbetning.

Tråkig

Borrning är en skärprocess med inre diameter som använder ett verktyg för att förstora ett hål eller annan cirkulär kontur. Dess användningsområde är i allmänhet från halvgrov bearbetning till finbearbetning. Verktyget är vanligtvis ett enkantigt slö verktyg (kallas en borrstång).

1) Borrningsnoggrannheten hos stålmaterial kan i allmänhet nå IT9~IT7, och ytjämnheten är 2,5~0,16 μm.

2) Bearbetningsnoggrannheten för precisionsborrning kan nå IT7~IT6, och ytjämnheten är 0,63~0,08 μm.

Posttid: 2022-nov-22