Utvecklingen av verktygsfixturer sker vanligtvis i enlighet med de särskilda behoven för en given process, när delarnas bearbetningsprocess väl har etablerats. Det är viktigt att fullt ut överväga genomförbarheten av att implementera fixturerna samtidigt som processen formuleras. När du skapar verktygsfixturerna bör justeringar av processen föreslås vid behov.

Kvaliteten på verktygsfixturdesignen bör utvärderas baserat på dess förmåga att konsekvent säkerställa arbetsstyckets bearbetningskvalitet, uppnå hög produktionseffektivitet, minimera kostnader, möjliggöra bekväm spånborttagning, säkerställa säker drift, spara på arbetskraft och underlätta enkel tillverkning och underhåll. Parametrar för bedömning inkluderar dessa faktorer.

1. Grundläggande riktlinjer för utformning av verktygsfixturer

1) Säkerställ stabiliteten och tillförlitligheten av arbetsstyckets positionering under användning;

2) Tillhandahålla tillräcklig bärighet eller klämstyrka för att garantera bearbetning av arbetsstycket på fixturen;

3) Möjliggöra enkel och snabb drift under fastspänningsprocessen;

4)Inkludera bärbara delar med en utbytbar struktur, och undvik helst användningen av andra verktyg när förhållandena tillåter;

5) Etablera tillförlitlighet i den upprepade placeringen av fixturen under justering eller utbyte;

6) Minimera komplexitet och kostnader genom att undvika intrikata strukturer närhelst det är möjligt;

7)Använd standarddelar som komponentdelar i största möjliga utsträckning;

8) Etablera intern produktsystematisering och standardisering inom företaget.

2. Grundläggande kunskaper om verktygs- och fixturkonstruktion

En utmärkt verktygsmaskin måste uppfylla följande grundläggande krav:

1) Att garantera precision vid bearbetning av arbetsstycket kräver att man väljer lämplig positioneringsdatum, teknik och komponenter, och utför en analys av positioneringsfel om så krävs. Uppmärksamhet bör också ägnas åt inverkan av fixturens strukturella element på bearbetningen för att säkerställa att fixturen uppfyller arbetsstyckets noggrannhetsspecifikationer.

2) För att förbättra produktionseffektiviteten, skräddarsy komplexiteten hos specialarmaturer för att matcha produktionskapaciteten. Använd olika snabba och effektiva klämmekanismer när det är möjligt för att förenkla operationer, minska hjälptiden och öka produktionseffektiviteten.

3)Välj enkla och rationella strukturer för speciella fixturer med utmärkta driftsprestanda för att effektivisera tillverkning, montering, justering, inspektion och underhållsprocesser.

4) Högpresterande arbetsarmaturer bör ha riklig styrka och styvhet, tillsammans med enkel, effektiv, säker och pålitlig drift. Närhelst det är möjligt och kostnadseffektivt, använd pneumatiska, hydrauliska och andra mekaniserade spännanordningar för att minska förarens arbetsintensitet. Dessutom bör verktygsfixturen underlätta spånavlägsnande och implementera strukturer, om nödvändigt, för att förhindra spån från att äventyra arbetsstyckets positionering, verktygsskador eller orsaka värmeackumulering och processsystemdeformation.

5)Ekonomiskt effektiva specialarmaturer bör använda standardkomponenter och strukturer så mycket som möjligt. Sträva efter enkla konstruktioner och enkel tillverkning för att minimera produktionskostnaderna för armaturer. Utför därför nödvändiga tekniska och ekonomiska analyser av fixturlösningen under designfasen baserat på order- och produktionskapacitet för att förbättra armaturens ekonomiska fördelar under produktionen.

3. Översikt över standardisering av verktyg och fixturdesign

1. Grundläggande metoder och steg för verktygs- och fixturdesign

Förberedelse före design De ursprungliga data för verktygs- och fixturdesign inkluderar följande:

a)Tillhandahåll konstruktionsmeddelanden, färdiga delritningar, preliminära skisser och processvägar, tillsammans med andra tekniska detaljer. Få en förståelse för de tekniska kraven för varje process, inklusive positionering och fastspänningsmetoder, bearbetningsdetaljer från föregående steg, ytförhållanden, använda verktygsmaskiner, verktyg, inspektionsutrustning, bearbetningstoleranser och skärmängder.

b)Förstå produktionssatsstorleken och fixturkraven.

c)Bekanta dig med de primära tekniska parametrarna, prestanda, specifikationer, noggrannhet och dimensioner som är förknippade med strukturen hos den fixtur som förbinder delen av den använda verktygsmaskinen.

d)Upprätthålla en standardinventering av fixturmaterial.

2. Frågor att beakta vid utformningen av verktygsfixturer

Klämkonstruktionen har i allmänhet en enkel struktur, vilket ger intrycket att strukturen inte är särskilt komplicerad. Speciellt nu har populariteten för hydrauliska klämmor avsevärt förenklat den ursprungliga mekaniska strukturen. Men om detaljerade överväganden inte tas under designprocessen kommer onödiga problem oundvikligen att uppstå:

a)Vid konstruktion, se till att arbetsstyckets blankmarginal beaktas noggrant för att förhindra störningar på grund av överdimensionering. Förbered den tomma ritningen innan du fortsätter med designprocessen för att ge gott om utrymme.

b)För att säkerställa effektiv drift och smidig borttagning av spån av fixturen är det viktigt att ta itu med potentiella problem som ackumulering av järnspån och dåligt utflöde av skärvätska tidigt i designstadiet. Att förutse och lösa bearbetningsproblem från början är viktigt för att optimera syftet med armaturer för att förbättra effektiviteten och användarvänligheten.

c)Betona den övergripande öppenheten hos fixturen för att förenkla installationsprocessen för operatörer och undvika tidskrävande och arbetsintensiva uppgifter. Att försumma armaturens öppenhet är ogynnsamt i designen.

d)Följ alltid grundläggande teoretiska principer i fixturdesign för att bibehålla noggrannhet och livslängd. Design bör inte kompromissa med dessa principer, även om de verkar uppfylla de ursprungliga användarkraven, eftersom en bra design bör stå emot tidens tand.

e)Överväg att snabbt och enkelt byta ut positioneringskomponenter för att hantera allvarligt slitage och undvika att designa större, mer komplexa delar. Enkelt att byta ut bör vara en nyckelfaktor i komponentdesign.

Ackumuleringen av armaturens designerfarenhet är mycket viktig. Ibland är design en sak och praktisk tillämpning en annan, så bra design är en process av kontinuerlig ackumulering och sammanfattning.

Vanligt använda arbetsarmaturer är huvudsakligen indelade i följande kategorier efter deras funktionalitet:

01 klämform

02 Borr- och fräsverktyg

03 CNC, instrumentchuck

04 Gastestning och vattentestverktyg

05 Trimnings- och stansverktyg

06 Svetsverktyg

07 Polerjigg

08 Monteringsverktyg

09 Kuddtryck, lasergraveringsverktyg

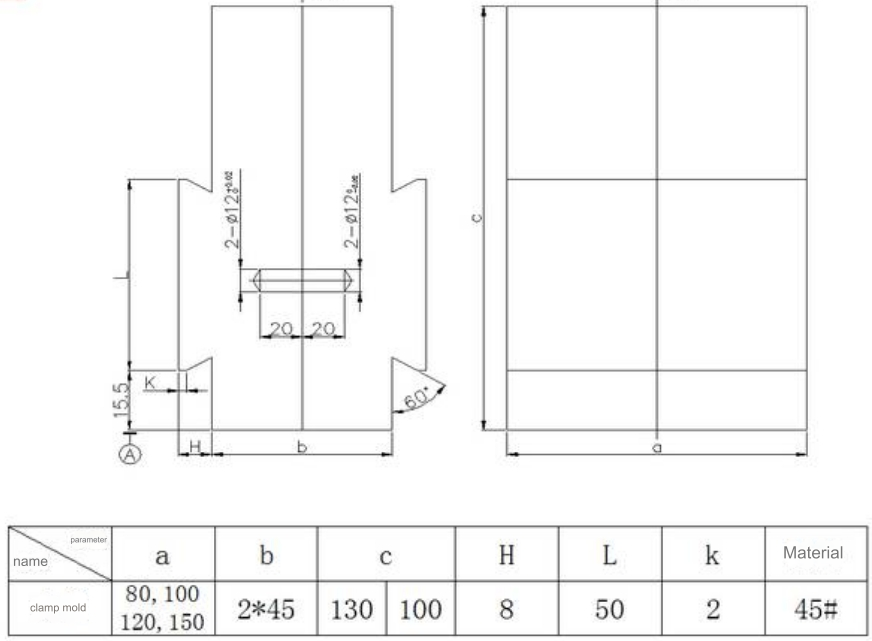

01 klämform

Definition: Ett verktyg för positionering och fastspänning baserat på produktform

Designpoäng:

1)Denna typ av klämma hittar sin primära tillämpning i skruvstäd, och den erbjuder flexibiliteten att trimmas enligt kraven.

2) Ytterligare positioneringshjälpmedel kan integreras i klämformen, vanligtvis säkrade genom svetsning.

3) Diagrammet ovan är en förenklad representation, och dimensionerna på formkavitetens struktur är beroende av de specifika omständigheterna.

4) Placera lokaliseringsstiftet med en diameter på 12 mm på den rörliga formen, medan motsvarande hål på den fasta formen är utformat för att smidigt rymma stiftet.

5)Under designfasen bör monteringshålrummet justeras och förstoras med 0,1 mm, med hänsyn till konturytan på den icke-krympta ämnesritningen.

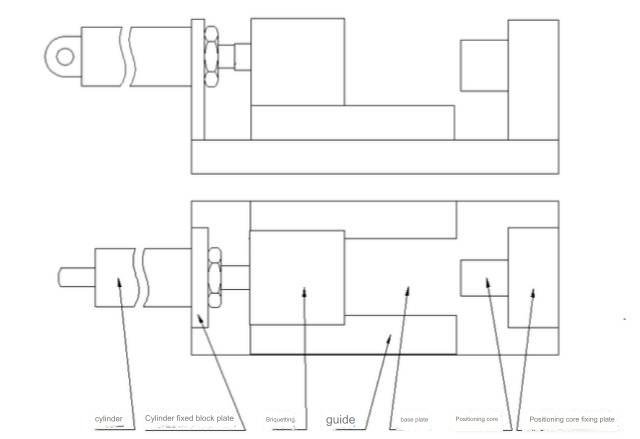

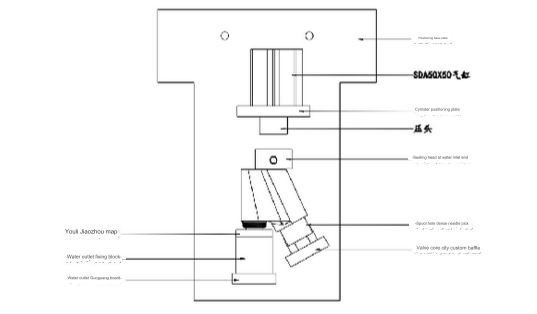

02 Borr- och fräsverktyg

Designpoäng:

1)Om så krävs kan ytterligare positioneringsmekanismer införlivas i den fasta kärnan och dess motsvarande fasta platta.

2)Den avbildade bilden är en grundläggande strukturell kontur. De faktiska förhållandena kräver skräddarsydd design i linje med produktens struktur.

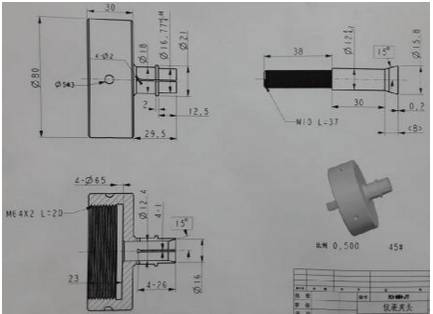

3)Valet av cylinder påverkas av produktens dimensioner och den belastning den utsätts för under bearbetningen. SDA50X50 är det rådande valet i sådana scenarier.

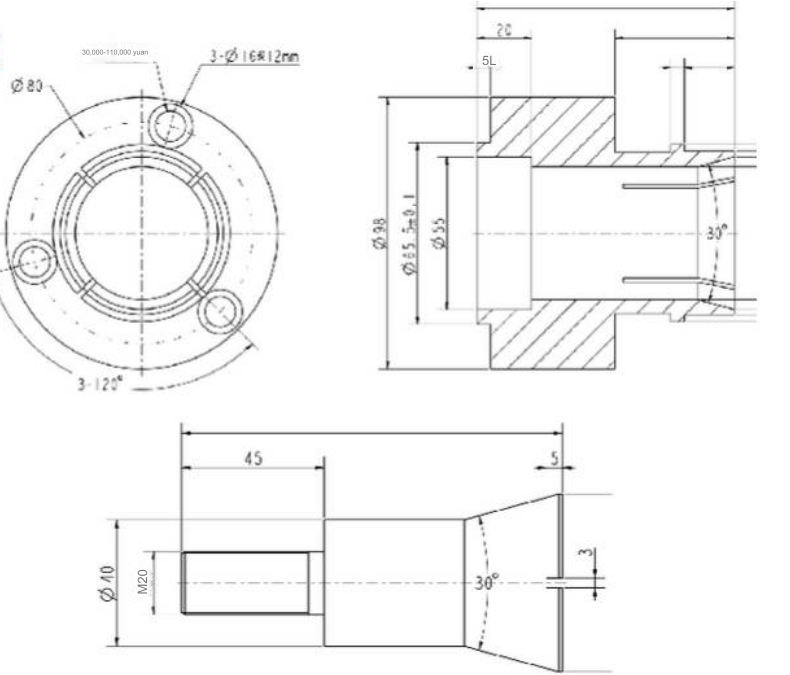

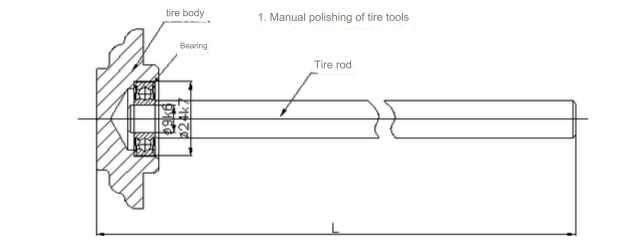

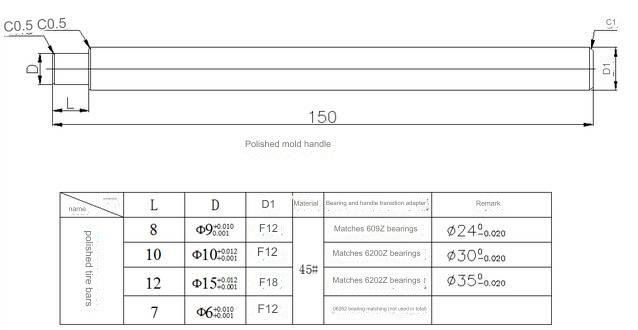

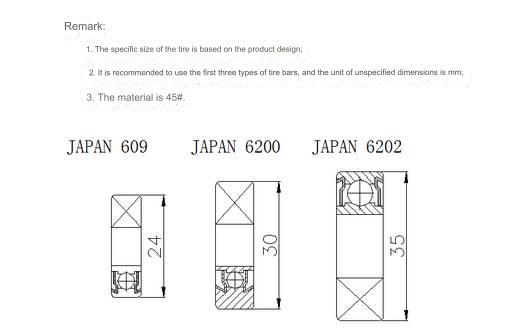

03 CNC, instrumentchuck

En CNC-chuck

Tå-in chuck

Designpoäng:

1. Måtten som inte är markerade i bilden ovan är baserade på den inre hålstorleksstrukturen för den faktiska produkten;

2. Den yttre cirkeln som är i positioneringskontakt med produktens inre hål måste lämna en marginal på 0,5 mm på ena sidan under tillverkningen och installeras slutligen på CNC-maskinen och finförändras för att förhindra deformation och excentricitet orsakad av släckningsprocessen;

3. Det rekommenderas att använda fjäderstål som material för monteringsdelen och 45# för dragstångsdelen;

4. Gängan M20 på dragstångsdelen är en vanlig gänga som kan justeras efter den faktiska situationen.

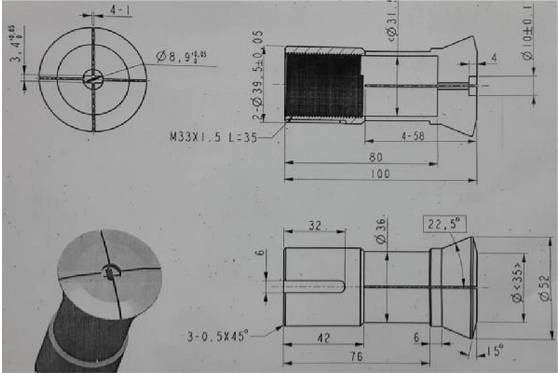

Instrumenttå-in chuck

Designpoäng:

1. Ovanstående bild är ett referensdiagram, och monteringsmått och struktur är baserade på den faktiska produktens dimensioner och struktur;

2. Materialet är 45# och härdat.

Instrument extern klämma

Designpoäng:

1. Ovanstående bild är ett referensdiagram, och den faktiska storleken beror på produktens inre hålstorleksstruktur;

2. Den yttre cirkeln som är i positioneringskontakt med produktens inre hål måste lämna en marginal på 0,5 mm på ena sidan under tillverkningen, och installeras slutligen på instrumentsvarven och vänds sedan fint för att förhindra deformation och excentricitet orsakad av härdningsprocessen;

3. Materialet är 45# och härdat.

04 Gastestverktyg

Designpoäng:

1) Bilden som tillhandahålls fungerar som en guide för gastestverktyg. Utformningen av den specifika strukturen måste överensstämma med den faktiska produkten. Målet är att skapa en enkel förseglingsmetod för att gastesta och bekräfta produktens integritet.

2) Cylinderstorleken kan skräddarsys efter produktens dimensioner, vilket säkerställer att cylinderslaget möjliggör enkel hantering avcnc-bearbetningsprodukt.

3) För tätningsytor som kommer i kontakt med produkten används vanligtvis material med stark kompressionsförmåga som Unilim och NBR gummiringar. Dessutom, när du använder positioneringsblock som rör vid produktens yttre yta, rekommenderas användning av vita limplastblock under operationer. Att täcka mitten med bomullstyg hjälper dessutom till att skydda produktens utseende.

4) Vid design är det viktigt att överväga produktens placering för att förhindra gasläckage i produktens hålrum, vilket kan leda till falsk detektering.

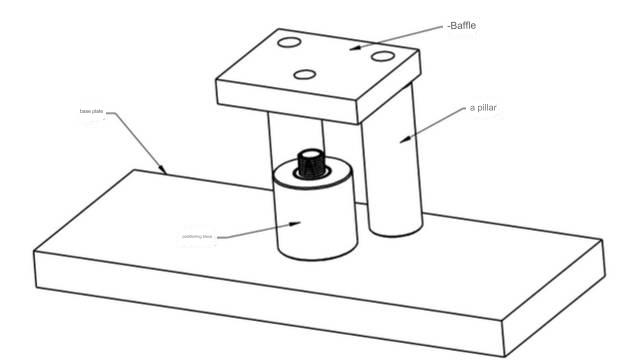

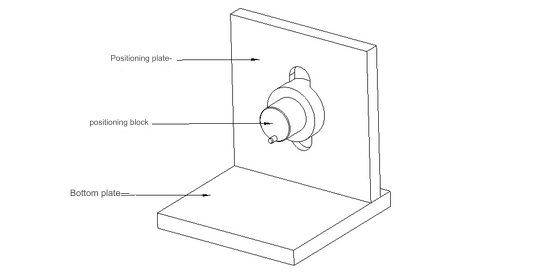

05 Stansverktyg

Designpoäng:

Bilden ovan illustrerar den typiska layouten för stansverktyg. Basplattan fästs säkert på stansmaskinens arbetsbänk, medan positioneringsblocket används för att stabilisera produkten. Den exakta konfigurationen är skräddarsydd för de specifika produktkraven. Den centrala punkten möjliggör säker och enkel hantering och placering av produkten, medan baffeln hjälper till att separera produkten från stanskniven.

Pelarna tjänar till att säkra baffeln på plats, och monteringspositionerna och dimensionerna för dessa komponenter kan anpassas för att tillgodose produktens unika egenskaper.

06 Svetsverktyg

Den primära funktionen hos svetsverktyg är att säkerställa den exakta placeringen av varje komponent i svetsenheten och säkerställa en konsekvent dimensionering av varje del. Kärnstrukturen består av ett positioneringsblock, specialdesignat för att matcha den specifika strukturen hoscnc-bearbetade aluminiumdelar. När du placerar produkten på svetsverktyget är det viktigt att undvika att skapa ett tätt utrymme för att förhindra negativ påverkan på delstorlekarna på grund av för högt tryck under svets- och uppvärmningsprocessen.

07 polerfixtur

08 Monteringsverktyg

Den primära funktionen hos monteringsverktyg är att ge stöd för positionering under montering av komponenter. Designkonceptet är att göra det lättare att plocka upp och placera produkter i enlighet med komponenternas sammansättningsstruktur. Det är viktigt att säkerställa att produktens utseende förblir oskadad under monteringen och att den kan täckas över under användning. Skydda produkten genom att använda bomullstyg, och överväg att använda icke-metalliska material som vitt lim när du väljer material.

09 Kuddtryck, lasergraveringsverktyg

Designpoäng:

Designa verktygets positioneringsstruktur enligt gravyrkraven för den faktiska produkten. Var uppmärksam på bekvämligheten med att plocka och placera produkten och skyddet av produktens utseende. Positioneringsblocket och den extra positioneringsanordningen som är i kontakt med produkten bör vara gjorda av vitt lim och andra icke-metalliska material så mycket som möjligt.

Anebon har den mest avancerade produktionsutrustningen, erfarna och kvalificerade ingenjörer och arbetare, erkända kvalitetskontrollsystem och ett vänligt professionellt säljteam för- och eftermarknadsstöd för Kinas grossist OEM Plastic ABS/PA/POMCNC metallsvarvCNC-fräsning 4-axliga/5-axliga CNC-bearbetningsdelar,CNC svarvdelar. För närvarande söker Anebon framåt mot ett ännu större samarbete med utländska kunder enligt ömsesidiga vinster. Vänligen upplev kostnadsfritt för att komma i kontakt med oss för mer detaljer.

2022 Högkvalitativ Kina CNC och bearbetning, med ett team av erfaren och kunnig personal, täcker Anebons marknad Sydamerika, USA, Mellanöstern och Nordafrika. Många kunder har blivit vänner med Anebon efter gott samarbete med Anebon. Om du har krav på någon av våra produkter, kom ihåg att kontakta oss nu. Anebon ser fram emot att höra från dig snart.

Posttid: 2024-02-26