Vad är ett CNC-verktyg?

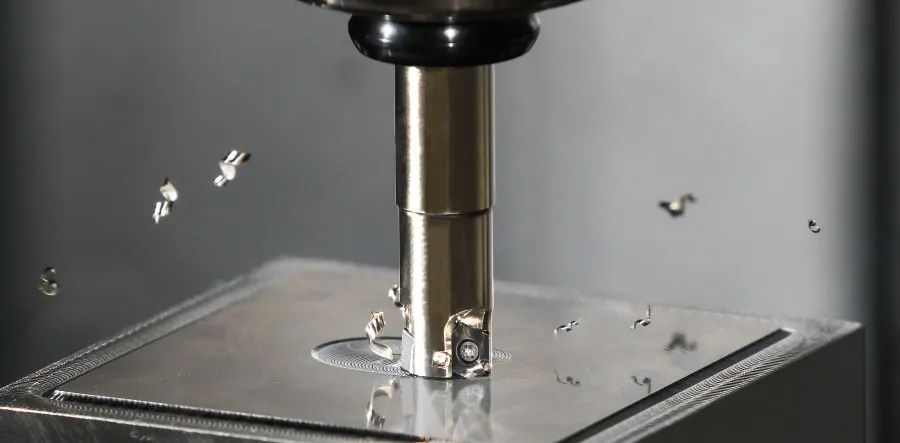

Kombinationen av avancerad bearbetningsutrustning och högpresterande CNC-skärverktyg kan ge fullt spel åt dess prestanda och uppnå goda ekonomiska fördelar. Med den snabba utvecklingen av skärverktygsmaterial har olika nya skärverktygsmaterial avsevärt förbättrat sina fysiska, mekaniska egenskaper och skärprestanda, och deras användningsområde har också fortsatt att expandera.

Den strukturella sammansättningen av CNC-verktyg?

CNC-verktyg (Computer Numerical Control) är verktygsmaskiner som styrs av programmerade kommandon kodade på ett lagringsmedium, såsom en dator. Dessa verktyg använder ett datorstyrt system för att utföra precisionsbearbetningsoperationer, såsom skärning, borrning, fräsning och formning. Verktygen används i tillverkningsprocesser, särskilt inom industrier som flyg-, bil-, medicin- och metallbearbetning.

CNC-verktyg inkluderar en rad maskiner, som t.exCNC fräsningmaskiner, CNCsvarvprocess, CNC-routrar, CNC-plasmaskärare och CNC-laserskärare. Dessa verktyg fungerar genom att flytta ett skärverktyg eller arbetsstycke i tre eller flera axlar med hjälp av numerisk datorstyrning.

CNC-verktyg är kända för sin precision, noggrannhet och repeterbarhet, vilket gör dem idealiska för tillverkning av komplexa delar och komponenter med snäva toleranser. De kan också producera högkvalitativa produkter i snabbare takt än traditionella manuella maskiner, vilket bidrar till att öka produktiviteten och effektiviteten i tillverkningen.

Vilka grundläggande egenskaper bör CNC-verktygsmaterial ha?

1. Hårdhet: CNC-verktygsmaterial bör vara tillräckligt hårda för att motstå slitage under bearbetningsprocessen.

2. Seghet: CNC-verktygsmaterial ska vara tillräckligt tuffa för att motstå slag- och stötbelastningar.

3. Värmebeständighet: CNC-verktygsmaterial ska kunna motstå höga temperaturer som genereras under bearbetningsprocessen utan att förlora sin styrka eller hållbarhet.

4. Slitstyrka: CNC-verktygsmaterial ska vara resistenta mot nötande slitage orsakat av kontakt med arbetsstycket.

5. Kemisk stabilitet: CNC-verktygsmaterial bör vara kemiskt stabila för att undvika korrosion och andra former av kemisk skada.

6. Bearbetbarhet: CNC-verktygsmaterial ska vara lätta att bearbeta och forma till önskad form.

7. Kostnadseffektivitet: CNC-verktygsmaterial bör vara prisvärda och kostnadseffektiva, med tanke på deras prestanda och livslängd.

Typer, egenskaper, egenskaper och tillämpningar av skärverktygsmaterial

Varje typ av material har sina unika egenskaper, egenskaper och tillämpningar. Här är några vanliga skärverktygsmaterial, tillsammans med deras egenskaper och tillämpningar:

1. Höghastighetsstål (HSS):

HSS är ett vanligt använt material för skärverktyg, tillverkat av en kombination av stål, volfram, molybden och andra element. Den är känd för sin höga hårdhet, slitstyrka och seghet, vilket gör den lämplig för bearbetning av ett brett spektrum av material, inklusive stål, aluminiumlegeringar och plaster.

2. Karbid:

Karbid är ett kompositmaterial tillverkat av en blandning av volframkarbidpartiklar och ett metalliskt bindemedel, såsom kobolt. Den är känd för sin exceptionella hårdhet, slitstyrka och värmebeständighet, vilket gör den idealisk för bearbetning av tuffa material, såsom rostfritt stål, gjutjärn och högtemperaturlegeringar.

3. Keramik:

Keramiska skärverktyg är tillverkade av en mängd olika keramiska material, såsom aluminiumoxid, kiselnitrid och zirkoniumoxid. De är kända för sin höga hårdhet, slitstyrka och kemiska stabilitet, vilket gör dem lämpliga för bearbetning av hårda och slipande material, såsom keramik, kompositer och superlegeringar.

4. Kubisk bornitrid (CBN):

CBN är ett syntetiskt material tillverkat av kubiska bornitridkristaller. Den är känd för sin exceptionella hårdhet, slitstyrka och värmebeständighet, vilket gör den lämplig för bearbetning av härdat stål och andra material som är svåra att bearbeta med andra skärverktygsmaterial.

5. Diamant:

Diamantskärande verktyg är gjorda av naturliga eller syntetiska diamanter. De är kända för sin exceptionella hårdhet, slitstyrka och värmebeständighet, vilket gör dem lämpliga för bearbetning av icke-järnmetaller, kompositer och andra hårda och slipande material.

Det finns också en speciell sorts verktyg som kallas ett belagt verktyg.

I allmänhet används ovanstående material som beläggningar, och de används ofta i CNC-verktygsmaskiner.

Ett belagt verktyg är ett verktyg med ett tunt lager av material applicerat på dess yta för att förbättra dess prestanda och förlänga dess livslängd. Beläggningsmaterialet väljs utifrån verktygets avsedda användning, och vanliga beläggningsmaterial inkluderar titannitrid (TiN), titankarboni (TiCN) och diamantliknande kol (DLC).

Beläggningar kan förbättra ett verktygs prestanda på olika sätt, såsom att minska friktion och slitage, öka hårdheten och segheten och förbättra motståndskraften mot korrosion och kemiska skador. Till exempel kan en TiN-belagd borrkrona hålla upp till tre gånger längre än en obelagd, och en TiCN-belagd pinnfräs kan skära igenom hårdare material med mindre slitage.

Belagda verktyg används ofta inom industrier som tillverkning, flyg-, bil- och medicintekniska produkter. De kan användas för skärning, borrning, fräsning, slipning och andra bearbetningsoperationer.

Urvalsprinciper för CNC-verktygsmaterial

Valet av CNC-verktygsmaterial är en viktig faktor vid konstruktion och tillverkning av precisionsvarvdelar. Valet av ett verktygsmaterial baseras på ett antal faktorer, inklusive typen av material som bearbetas, bearbetningsoperationen och den önskade finishen.

Här är några av urvalsprinciperna för CNC-verktygsmaterial:

1. Hårdhet:Verktygsmaterialet måste vara tillräckligt hårt för att motstå de krafter och temperaturer som genereras under bearbetningen. Hårdhet mäts vanligtvis på Rockwell C-skalan eller Vickers-skalan.

2. Seghet:Verktygsmaterialet måste också vara tillräckligt segt för att motstå brott och flisning. Seghet mäts vanligtvis genom slaghållfasthet eller brottseghet.

3. Slitstyrka:Verktygsmaterialet bör ha god slitstyrka för att behålla sin skäregg och undvika verktygsfel. Slitstyrkan hos ett material mäts ofta av volymen material som avlägsnas från verktyget under en viss bearbetning.

4. Värmeledningsförmåga: Verktygsmaterialet bör ha god värmeledningsförmåga för att avleda värme som genereras under bearbetning. Detta hjälper till att undvika verktygsfel och bibehålla dimensionsnoggrannheten.

5. Kemisk stabilitet:Verktygsmaterialet bör vara kemiskt stabilt för att undvika kemiska reaktioner med arbetsstyckets material.

6. Kostnad:Kostnaden för verktygsmaterialet är också ett viktigt övervägande, särskilt för produktionsserier med stora volymer.

Vanliga material som används för CNC-verktyg inkluderar hårdmetall, snabbstål, keramik och diamant. Valet av ett verktygsmaterial beror på den specifika bearbetningsoperationen och den önskade finishen, såväl som material som bearbetas och tillgänglig utrustning.

1) Materialet i skärverktyget matchar det bearbetade föremålets mekaniska egenskaper

Att matcha skärverktygsmaterialet till de mekaniska egenskaperna hos det bearbetade föremålet är en viktig faktor vid CNC-bearbetning. De mekaniska egenskaperna hos det bearbetade föremålet inkluderar bland annat dess hårdhet, seghet och duktilitet. Att välja ett skärverktygsmaterial som matchar eller kompletterar de mekaniska egenskaperna hos det bearbetade föremålet kan förbättra bearbetningsprestanda och effektivitet, minska verktygsslitage och förbättra kvaliteten på den färdiga delen.

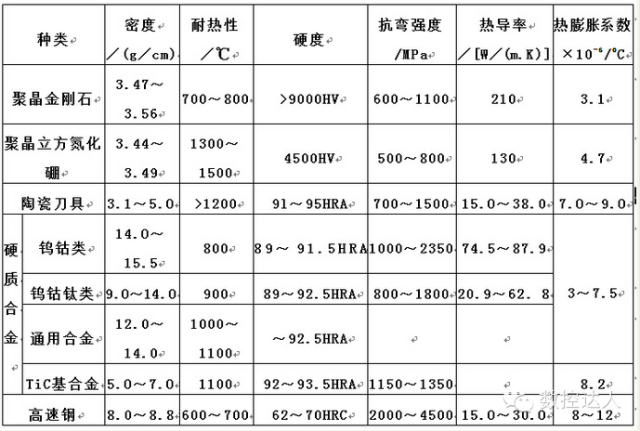

① Ordningen för verktygsmaterialets hårdhet är: diamantverktyg>kubisk bornitridverktyg>keramiskt verktyg>volframkarbid>höghastighetsstål.

② Ordningen för böjhållfasthet för verktygsmaterial är: höghastighetsstål > hårdmetall > keramiska verktyg > diamant- och kubisk bornitridverktyg.

③ Seghetsordningen för verktygsmaterial är: höghastighetsstål > hårdmetall > kubisk bornitrid, diamant- och keramiska verktyg.

Till exempel, om det bearbetade föremålet är tillverkat av ett hårt och sprött material som härdat stål eller gjutjärn, kan ett skärverktyg tillverkat av ett hårt och slitstarkt material som hårdmetall eller keramik vara det bästa valet. Dessa material tål de höga skärkrafter och temperaturer som genereras under bearbetning och bibehåller sina skarpa skäreggar under längre tidsperioder.

Å andra sidan, om det bearbetade föremålet är tillverkat av ett mjukare och mer segt material som aluminium eller koppar, kan ett skärverktyg tillverkat av ett tuffare material som höghastighetstål vara mer lämpligt. Höghastighetsstål kan bättre absorbera stötar och vibrationer under bearbetning, vilket minskar risken för verktygsbrott och förbättrar verktygets livslängd.

2) Matchning av skärverktygsmaterial till de fysiska egenskaperna hos det bearbetade föremålet

Att matcha skärverktygsmaterialet till de fysiska egenskaperna hos det bearbetade föremålet är också en viktig faktor vid CNC-bearbetning. De fysiska egenskaperna hos det bearbetade föremålet inkluderar bland annat dess värmeledningsförmåga, värmeutvidgningskoefficient och ytfinishkrav. Att välja ett skärverktygsmaterial som matchar eller kompletterar de fysiska egenskaperna hos det bearbetade föremålet kan förbättra bearbetningsprestandan, minska verktygsslitaget och förbättra kvaliteten på den färdiga delen.

① Värmebeständig temperatur för olika verktygsmaterial: 700-8000C för diamantverktyg, 13000-15000C för PCBN-verktyg, 1100-12000C för keramiska verktyg, 900-11000C för TiC(N)-baserad hårdmetall, och-1090000 -baserad ultrafin korn Hårdmetall är 800~9000C, HSS är 600~7000C.

②Ordningen av värmeledningsförmåga för olika verktygsmaterial: PCD>PCBN>WC-baserad hårdmetall>TiC(N)-baserad hårdmetall>HSS>Si3N4-baserad keramik>A1203-baserad keramik.

③ Ordningen för termisk expansionskoefficient för olika verktygsmaterial är: HSS>WC-baserad hårdmetall>TiC(N)>A1203-baserad keramik>PCBN>Si3N4-baserad keramik>PCD.

④ Ordningen för termisk chockbeständighet för olika verktygsmaterial är: HSS>WC-baserad hårdmetall>Si3N4-baserad keramik>PCBN>PCD>TiC(N)-baserad hårdmetall>A1203-baserad keramik.

Till exempel, om det bearbetade föremålet har en hög värmeledningsförmåga, som koppar eller aluminium, kan ett skärverktyg med hög värmeledningsförmåga och låg värmeutvidgningskoefficient vara det bästa valet. Detta gör att verktyget kan avleda värme effektivt under bearbetning och minskar risken för termiska skador på både verktyget och det bearbetade föremålet.

På liknande sätt, om det bearbetade föremålet har strikta krav på ytfinish, kan ett skärverktyg med hög slitstyrka och låg friktionskoefficient vara det bästa valet. Detta kan hjälpa till att uppnå önskad ytfinish utan överdrivet verktygsslitage eller skada på det bearbetade föremålet.

3) Matcha skärverktygsmaterialet till de kemiska egenskaperna hos det bearbetade föremålet

Att matcha skärverktygsmaterialet till de kemiska egenskaperna hos det bearbetade föremålet är också en viktig faktor vid CNC-bearbetning. De kemiska egenskaperna hos det bearbetade föremålet inkluderar bland annat dess reaktivitet, korrosionsbeständighet och kemiska sammansättning. Att välja ett skärverktygsmaterial som matchar eller kompletterar de kemiska egenskaperna hos det bearbetade föremålet kan förbättra bearbetningsprestandan, minska verktygsslitaget och förbättra kvaliteten på den färdiga delen.

Till exempel, om det bearbetade föremålet är tillverkat av ett reaktivt eller korrosivt material som titan eller rostfritt stål, kan ett skärverktyg tillverkat av ett korrosionsbeständigt material som diamant eller PCD (polykristallin diamant) vara det bästa valet. Dessa material tål den korrosiva eller reaktiva miljön och bibehåller sina skarpa skäreggar under längre tid.

På samma sätt, om det bearbetade föremålet har en komplex kemisk sammansättning, kan ett skärverktyg tillverkat av ett material som är kemiskt stabilt och inert, som diamant eller kubisk bornitrid (CBN), vara det bästa valet. Dessa material kan undvika kemiska reaktioner med arbetsstyckets material och bibehålla sin skärprestanda över tid.

① Antibindningstemperaturen för olika verktygsmaterial (med stål) är: PCBN>keramik>hård legering>HSS.

② Oxidationsbeständighetstemperaturen för olika verktygsmaterial är som följer: keramik>PCBN>volframkarbid>diamant>HSS.

③Diffusionshållfastheten för verktygsmaterialen (för stål) är: diamant>Si3N4-baserad keramik>PCBN>A1203-baserad keramik. Diffusionsintensitet (för titan) är: A1203-baserad keramik>PCBN>SiC>Si3N4>diamant.

4) Rimligt urval av CNC-skärverktygsmaterial

Valet av CNC-skärverktygsmaterial beror på olika faktorer såsom arbetsstyckets material, bearbetningsoperationen och verktygsgeometrin. Några allmänna riktlinjer för val av skärverktygsmaterial för CNC-bearbetning inkluderar dock:

1. Materialegenskaper hos arbetsstycket: Tänk på de mekaniska, fysikaliska och kemiska egenskaperna hos arbetsstyckets material när du väljer skärverktygsmaterial. Matcha skärverktygsmaterialet till arbetsstyckets material för att uppnå effektiv och högkvalitativ bearbetning.

2. Bearbetningsoperation: Tänk på vilken typ av bearbetning som utförs, såsom svarvning, fräsning, borrning eller slipning. Olika bearbetningsoperationer kräver olika skärverktygsgeometrier och material.

3. Verktygsgeometri: Tänk på skärverktygets geometri när du väljer verktygsmaterial. Välj ett material som kan bibehålla en skarp skäregg och motstå de skärkrafter som genereras under bearbetningen.

4. Verktygsslitage: Tänk på verktygets slitagegrad när du väljer material för skärverktyget. Välj ett material som tål skärkrafterna och bibehåller sin skarpa skäregg så länge som möjligt för att minimera verktygsbyten och förbättra bearbetningseffektiviteten.

5. Kostnad: Tänk på kostnaden för skärverktygsmaterialet när du väljer verktyg. Välj ett material som ger den bästa balansen mellan skärprestanda och kostnad.

Några vanliga skärverktygsmaterial som används iCNC-bearbetninginkluderar höghastighetsstål, hårdmetall, keramik, diamant och CBN. Varje material har sina fördelar och nackdelar, och valet av verktygsmaterial bör baseras på en grundlig förståelse av bearbetningsoperationen och arbetsstyckets material.

Anebons eviga strävanden är attityden "beakta marknaden, betrakta seden, ta hänsyn till vetenskapen" och teorin om "kvalitet den grundläggande, lita på den första och ledningen den avancerade" för Hot försäljning Fabrik OEM Service Hög precision CNC-bearbetningsdelar för automation industriell, Anebon offert för din förfrågan. För mer information, vänligen kontakta oss, Anebon kommer att svara dig ASAP!

Hot försäljning Factory Kina 5-axliga cnc-bearbetningsdelar, CNC-svarvade delar och fräsande koppardel. Välkommen att besöka vårt företag, fabrik och vårt showroom där vi visar olika hårprodukter som uppfyller dina förväntningar. Samtidigt är det bekvämt att besöka Anebons hemsida, och Anebons säljare kommer att göra sitt bästa för att ge dig den bästa servicen. Kontakta Anebon om du behöver mer information. Syftet med Anebon är att hjälpa kunder att förverkliga sina mål. Anebon har gjort stora ansträngningar för att uppnå denna win-win-situation.

Posttid: Mar-08-2023