Krav på CNC-verktygsmaskiner på verktygsmaterial

Hög hårdhet och slitstyrka

Hårdheten på den skärande delen av verktyget måste vara högre än hårdheten på arbetsstyckets material. Ju högre hårdhet verktygsmaterialet har, desto bättre slitstyrka. Hårdheten på verktygsmaterialet vid rumstemperatur ska vara över HRC62. Hårdheten kan vara högre än den för vanligaCNC-bearbetningsdelar.

Tillräcklig styrka och seghet

Verktyget uthärdar utmärkt tryck i processen med överdriven skärning. Ibland fungerar den under stöt- och vibrationsförhållanden. För att förhindra att verktyget går sönder och går sönder måste verktygsmaterialet ha tillräcklig styrka och seghet. I allmänhet används böjhållfasthet för att representera verktygsmaterialets hållfasthet och slagvärdet används för att beskriva verktygsmaterialets seghet.

högre värmebeständighet

Värmebeständighet hänvisar till verktygsmaterialens prestanda för att bibehålla hårdhet, slitstyrka, styrka och seghet under höga temperaturer. Det är en ledande indikator för att mäta skärprestanda hos verktygsmaterial. Denna prestanda är också känd som den röda hårdheten hos verktygsmaterial.

Bra värmeledningsförmåga

Ju högre värmeledningsförmåga verktygsmaterialet har, desto mer värme överförs från verktyget, vilket bidrar till att reducera verktygets skärtemperatur och förbättra dess hållbarhet.

God bearbetbarhet

För att underlätta bearbetning och tillverkning av verktyg måste verktygsmaterial ha goda bearbetningsegenskaper, såsom smide, valsning, svetsning, skär- och slipbarhet, värmebehandlingsegenskaper och högtemperaturplastiska deformationsegenskaper hos verktygsmaterial. Hårdmetall och keramiska verktygsmaterial kräver också goda sintrings- och tryckbildande egenskaper.

Typ av verktygsmaterial

höghastighetstål

Höghastighetsstål är ett legerat verktygsstål som består av W, Cr, Mo och andra legeringselement. Den har hög termisk stabilitet, styrka, seghet och en viss grad av hårdhet och slitstyrka, så den är lämplig för bearbetning av icke-järnhaltiga och olika metallmaterial. På grund av sin ljudbearbetningsteknik är den dessutom idealisk för tillverkning av komplexa formverktyg, speciellt pulvermetallurgiskt höghastighetsstål, som har anisotropiska mekaniska egenskaper och minskar härdningsdeformation; den är lämplig för tillverkning av precisions- och komplexa formverktyg.

Hård legering

Hårdmetall har hög hårdhet och slitstyrka. Vid skärningCNC svarvdelar, dess prestanda är bättre än höghastighetstål. Dess hållbarhet är flera till dussintals gånger högre än höghastighetsstål, men dess slagseghet är dålig. På grund av dess utmärkta skärprestanda används det ofta som verktygsmaterial.

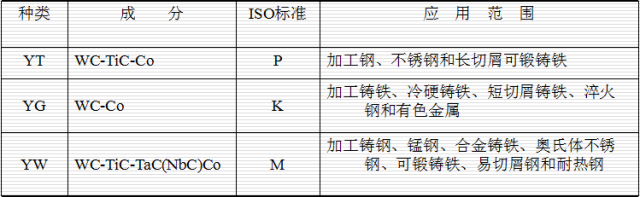

Klassificering och märkning av hårdmetaller för skärande verktyg

Belagt blad

1) Beläggningsmaterialet för CVD-metoden är TiC, vilket ökar hållbarheten hos hårdmetallverktyg med 1-3 gånger. Beläggningstjocklek: Skäreggen är trubbig och bidrar till att förbättra hastigheten.

2) Beläggningsmaterialen i PVD-metoden för fysisk ångavsättning är TiN, TiAlN och Ti (C, N), vilket förbättrar hållbarheten hos hårdmetallverktyg med 2-10 gånger. Tunn beläggning; Skarp kant; Det är fördelaktigt för att minska skärkraften.

★ Maximal tjocklek på beläggning ≤ 16um

CBN och PCD

Kubisk bornitrid (CBN) Hårdheten och värmeledningsförmågan hos kubisk bornitrid (CBN) är sämre än diamant, och den har hög termisk och kemisk stabilitet. Därför är den lämplig för bearbetning av härdat stål, hårt gjutjärn, superlegering och hårdmetall.

Polykristallin diamant (PCD) När PCD används som skärverktyg sintras den på hårdmetallsubstratet. Det kan ytbehandla slitstarka, hög hårdhet, icke-metalliska och icke-ferron-järnmaterial såsom hårdmetall, keramik och aluminiumlegering med hög kisel.

★ ISO maskinklämma blad material klassificering ★

Ståldelar: P05 P25 P40

Rostfritt stål: M05 M25 M40

Gjutjärn: K05 K25 K30

★ Ju mindre antalet är, desto mer komplext bladet är, desto bättre är verktygets slitstyrka och desto sämre är slaghållfastheten.

★ Ju större antalet är, desto mjukare bladet är, desto bättre är verktygets slagtålighet och dåliga slitstyrka.

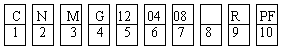

Konverterbar till bladmodell och ISO-representationsregler

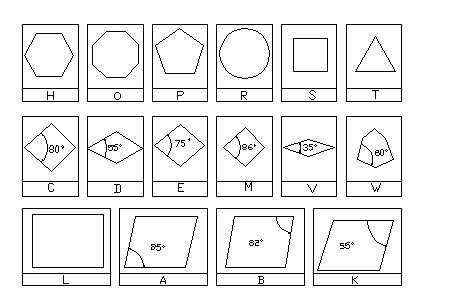

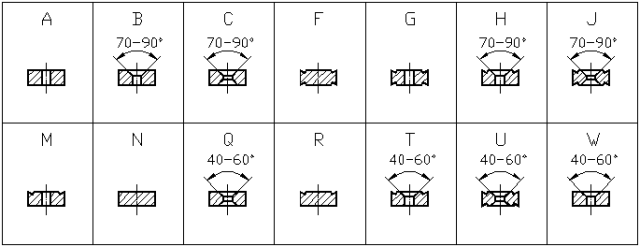

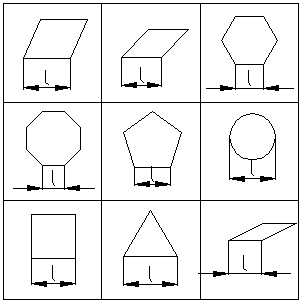

1. Kod som representerar bladets form

2. Kod som representerar ryggvinkeln för den främre skäreggen

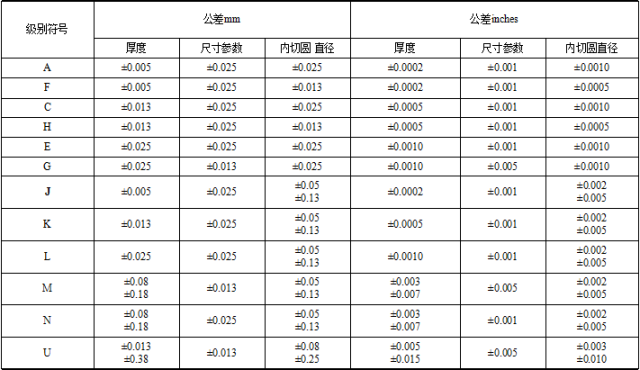

3. Kod som representerar bladets dimensionella tolerans

4. Kod som representerar spånbrytnings- och klämformen för bladet

5. Representeras av längden på skäreggen

6. Kod som representerar bladets tjocklek

7. Kod som representerar poleringskanten och R-vinkeln

Betydelsen av andra siffror

Åtta hänvisar till koden som anger särskilda behov;

9 representerar koden för matningsriktningen; till exempel representerar koden R det högra flödet, koden L representerar det vänstra flödet och koden N representerar det mellanliggande flödet;

10 representerar koden för spånbrytande spårtyp;

11 representerar verktygsföretagets materialkod;

skärhastighet

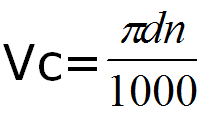

Beräkningsformel för skärhastighet Vc:

I formeln:

D - roterande diameter på arbetsstycket eller verktygsspetsen, enhet: mm

N - rotationshastighet för arbetsstycket eller verktyget, enhet: r/min

Hastigheten för bearbetning av tråd med vanlig svarv

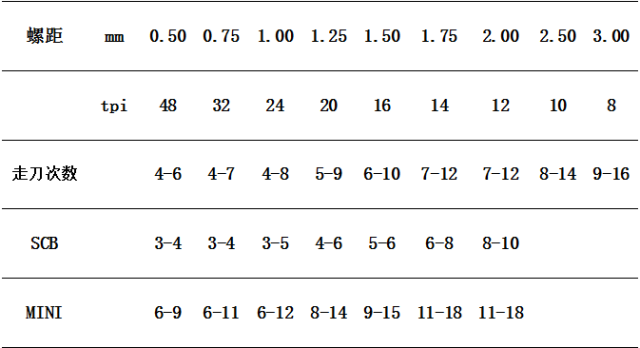

Spindelhastighet n för svarvgänga. Vid skärning av gänga påverkas svarvens spindelhastighet av många faktorer, såsom storleken på arbetsstyckets gängstigning (eller bly), drivmotorns lyft- och sänkningsegenskaper och gänginterpolationshastigheten. Därför finns specifika skillnader i spindelhastigheten för svarvgängan för olika CNC-system. Följande är formeln för att beräkna spindelhastigheten vid svarvning av gängor på vanliga CNC-svarvar:

I formeln:

P - gängstigning eller led av arbetsstyckets gänga, enhet: mm.

K - försäkringskoefficient, vanligtvis 80.

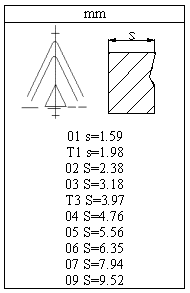

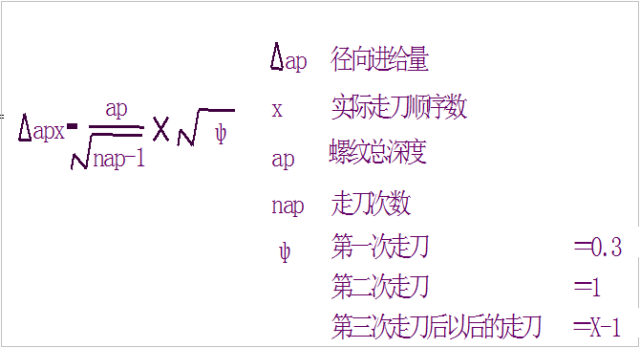

Beräkning av varje matningsdjup för bearbetningsgänga

Antal gängverktygsbanor

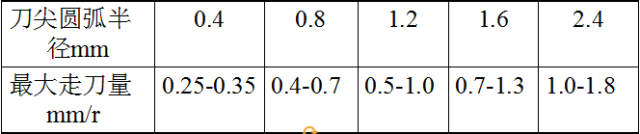

1) Grovbearbetning

Empirisk beräkningsformel för grovbearbetningsmatning: f grov = 0,5 R

Var: R ------ verktygsspets bågradie mm

F ------ grovbearbetningsverktygsmatning mm

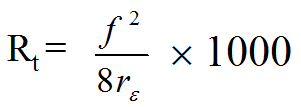

2) Efterbehandling

I formeln: Rt ------ konturdjup µm

F ------ Matningshastighet mm/r

r ε ------ Radie för verktygsspetsbåge mm

Differentiera grov- och finsvarvning efter matningshastighet och spånbrytande spår

F ≥ 0,36 grovbearbetning

0,36 > f ≥ 0,17 halvfinish

F < 0,17 slutbearbetning

Det är inte bladets material utan det spånbrytande spåret som påverkar den grova och färdiga bearbetningen av bladet. Skäreggen är skarp om fasningen är mindre än 40um.

Posttid: 2022-nov-29