1. Trådskärning

I allmänhet hänvisar det till bearbetning av gängor på arbetsstycket med ett formnings- eller slipverktyg, huvudsakligen inklusive svarvning, fräsning, gängning och gängning slipning, slipning, virvelvindsskärning, etc. Vid svarvning, fräsning och slipning av gängan är transmissionskedjan i verktygsmaskinen säkerställer att svarvverktyget, fräsen eller slipskivan flyttar en ledning exakt och jämnt längs arbetsstyckets axiella riktning varje rotation av arbetsstycke. Vid gängning eller gängning roterar verktyget (tapp eller stans) i förhållande till arbetsstycket, och det först formade gängspåret styr verktyget (eller arbetsstycket) att röra sig axiellt.

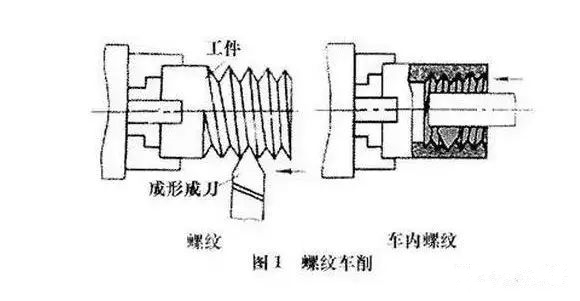

2. Gängvarvning

Kardningsverktyg kan användas för att vända eller trä tråden på svarven (se trådbearbetningsverktyg). Svarvning av gänga med formsvarvverktyg är en standardmetod för tillverkning av ett gäng och små satser av gängarbetsstycke på grund av dess enkla struktur; svarvgänga med gängkamningsverktyg har hög produktionseffektivitet, men dess struktur är komplex, så den är endast lämplig för svarvning av kortgängade arbetsstycken med fina tänder i medelstor och stor satsproduktion. Stigningsnoggrannheten för att vrida trapetsgänga med en allmän svarv kan bara nå 8-9 nivåer (jb2886-81, samma nedan); produktiviteten eller noggrannheten kan förbättras avsevärt vid bearbetning av gänga på en specialiserad gängsvarv.CNC-bearbetningsdel

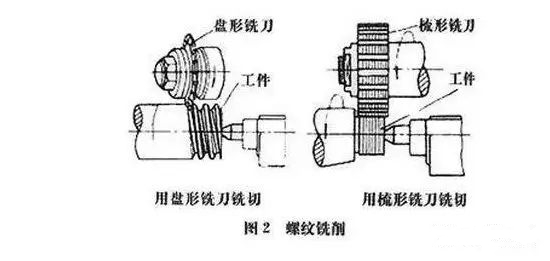

3. Gängfräsning

Skivfräsen eller kamfräsen används för fräsning på gängfräsen. Skivfräsen används främst för att fräsa trapetsformade utvändiga gängor av skruvstänger, snäckor och andra arbetsstycken. En kombifräs invändig och utvändig gänga och konisk gänga. Eftersom dess arbetsdel är längre än gänglängden som ska bearbetas av en flerkantsfräs, kan arbetsstycket endast bearbetas genom att rotera 1,25-1,5 varv, med hög produktivitet. Gängfräsningens stigningsnoggrannhet kan nå 8-9 grader, och ytråheten är r5-0,63 μM. Denna metod är lämplig för massproduktion av generella precisionsgängarbetsstycken eller grovbearbetning före slipningCNCc fräsdel

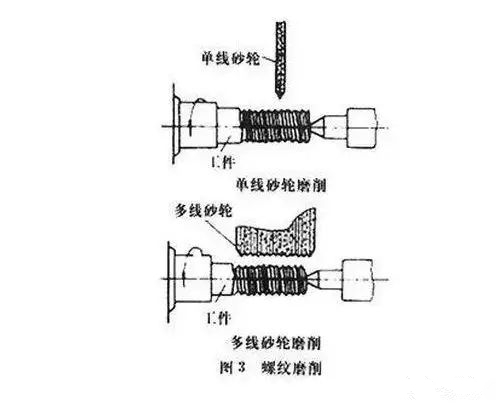

4. Trådslipning

Den används främst för att bearbeta precisionsgängan på det härdade arbetsstycket på gängslipen. Beroende på slipskivans olika tvärsnittsformer kan den delas in i två typer: enkelradsslipskiva och flerradsslipskiva. Pitchnoggrannheten för enradsslipskivan är 5-6 grader, och ytråheten är r1,25-0,08 μm, så det är bekvämt att avsluta slipskivan. Denna metod är lämplig för slipning av precisionsskruvar, gängmätare, snäckor, små partier av gängarbetsstycken och precisionshäll. Slipskivans bredd med den längsgående slipmetoden är mindre än längden på den tråd som ska slipas, och tråden kan slipas till den slutliga storleken efter att slipskivan rört sig i längdriktningen en eller flera gånger. Bredden på slipskivan för den inskurna slipmetoden är större än längden på gängan som ska slipas. Slipskivan skär radiellt in i arbetsstyckets yta och arbetsstycket kan slipas efter att ha vridits ca 1,25 varv. Produktiviteten är högre, men precisionen är något lägre, och slipskivan är mer komplex. Den inskurna slipmetoden är lämplig för att skotta stora mängder kranar och slipa några fästtrådar.plastdel

5. Trådslipning

Gänglappningsverktyget av mutter- eller skruvtyp är tillverkat av mjuka material som gjutjärn. Delarna av den bearbetade gängan på arbetsstycket med stigningsfel slipas genom framåt- och bakåtrotation för att förbättra stigningsnoggrannheten. Den härdade invändiga gängan elimineras vanligtvis genom slipning för att förbättra noggrannheten.

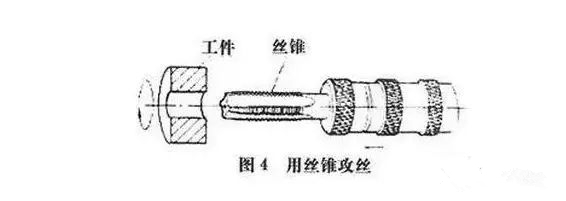

6. Tappning och gängning

Tappning är att använda ett specifikt vridmoment för att skruva in kranen i det borrade bottenhålet på arbetsstycket för att bearbeta den inre gängan.

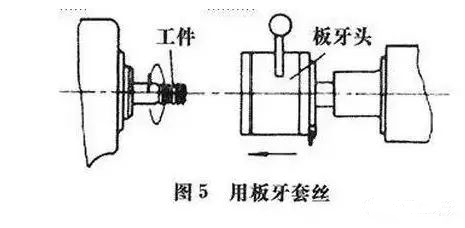

Gängning är att skära den yttre gängan på stavens (eller rörets) arbetsstycke med en stans. Bearbetningsnoggrannheten för gängning eller gängning beror på gängtappens eller dynans noggrannhet. Även om det finns många sätt att bearbeta inre och yttre gängor, kan invändiga gängor med liten diameter endast bearbetas med tapp. Tappning och gängning kan göras för hand eller med svarv, borrmaskin, gängmaskin och gängmaskin.

7. Trådrullning

Bearbetningsmetoden för att forma och rulla en form för att producera plastisk deformation av arbetsstycket för att erhålla gängvalsning utförs vanligtvis på gängvalsningsmaskinen eller den automatiska svarven som är fäst med ett automatiskt öppnings- och stängningsgängrullningshuvud, vilket är lämpligt för massproduktion av utvändigt gängmönster av standardfästen och andra gängförband. I allmänhet är den yttre diametern på den rullande tråden inte mer än 25 mm, längden är inte mer än 100 mm och gängnoggrannheten kan nå nivå 2 (gb197-63). Diametern på det använda ämnet är ungefär lika med stigningsdiametern på den gänga som ska bearbetas. I allmänhet kan den inre gängan inte bearbetas genom rullning. Ändå, för det mjuka arbetsstycket, kan den kalla extruderingens inre gänga användas utan en slitsextruderingskran (den maximala diametern kan nå cirka 30 mm), och arbetsprincipen liknar gängning. Vridmomentet som krävs för kall extrudering av invändig gänga är cirka 1 gånger större än det för gängning, och bearbetningsnoggrannheten och ytkvaliteten är något högre än för gängning.

Fördelarna med trådrullning är följande:

① ytjämnheten är mindre än svarvning, fräsning och slipning;

② ytan på tråden efter valsning kan förbättra styrkan och hårdheten på grund av kallt arbete härdning;

③ materialutnyttjandegraden är hög;

④ produktiviteten fördubblas jämfört med skärprocessen, och det är lätt att realisera automatisering;

⑤ rullformens livslängd är mycket lång. Hårdheten hos arbetsstyckets material är dock inte mer än hrc40, noggrannheten hos ämnesstorleken måste vara hög, och noggrannheten och hårdheten hos den rullande formen är också hög, så det är svårt att tillverka formen. Den är inte lämplig för gängor med asymmetrisk rullprofil.

Beroende på de olika rullformarna kan trådrullning delas in i två typer: trådrullning och trådrullning.

Gängrullning: två gängrullande plattor med gängprofiler är förskjutna och arrangerade med 1/2 stigning. Den statiska plattan är fixerad och den rörliga plattan rör sig i en fram- och återgående rät linje parallellt med den statiska plattan. När arbetsstycket skickas mellan de två plattorna, rör sig den rörliga plattan framåt för att gnugga och pressa arbetsstycket, vilket gör dess yta plastisk deformering och bildar en tråd. Mo Mo Q grupp 373600976

Det finns tre typer av rullning: radiell, tangentiell, g och huvudrullning.

① Radiell gängrullning: två (eller tre) gängformade gängrullande hjul är installerade på ömsesidigt parallella axlar, arbetsstycket placeras på stödet mellan de två hjulen och de två hjulen roterar med samma hastighet i samma riktning, ett som också utför radiell matningsrörelse. Det rullande hjulet driver arbetsstycket att rotera och ytan extruderas radiellt för att bilda en gänga. En liknande rullningsmetod kan också användas för vissa skruvar med låga precisionskrav.

②tangentiell trådrullning: även känd som planettrådrullning. Rullverktyget består av ett roterande centralt gängrullande hjul och tre fasta bågformade gängplattor. Arbetsstycket kan matas kontinuerligt under valsning, så produktiviteten är högre än för gänggnidning och radiell valsning.

③ Trådrullning av trådrullhuvud: den utförs på den automatiska svarven och används vanligtvis för att bearbeta den korta tråden på arbetsstycket. Det finns 3-4 valsar fördelade jämnt runt arbetsstycket. Vid rullning roterar arbetsstycket och rullhuvudet matas axiellt för att rulla ut arbetsstycket ur gängan.

Anebon Metal Products Limited kan tillhandahålla CNC-bearbetning, pressgjutning, plåtbearbetningstjänster, kontakta oss gärna.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Posttid: 2019-okt-04