Грешка обраде се односи на степен одступања између стварних геометријских параметара дела (геометријске величине, геометријског облика и међусобног положаја) након обраде и идеалних геометријских параметара.

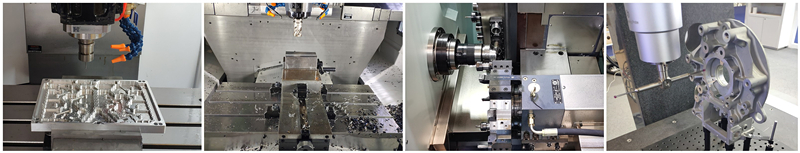

Степен слагања стварних и идеалних геометријских параметара након обраде дела је тачност обраде. Што је мања грешка обраде, то је већи степен усаглашености и тачности.7075 машинска обрада алуминијума

Тачност обраде и грешка обраде су две формулације проблема. Према томе, величина грешке обраде одражава ниво тачности обраде. Главни разлози за грешке у машинској обради су следећи:

1. Грешка у производњи алатне машине

Грешка у производњи машине алатке углавном укључује грешку ротације вретена, грешку шине водилице и грешку ланца преноса.

Грешка ротације вретена се односи на варијацију стварне осе ротације вретена у односу на његову просечну осу ротације у сваком тренутку, што ће директно утицати на тачност радног предмета који се обрађује. Главни разлози за грешку ротације вретена су грешка коаксијалности вретена, грешка самог лежаја, грешка коаксијалности између лежајева и ротација вретена. Шина водилица је мерило за одређивање релативног позиционог односа сваке компоненте алатне машине на алатној машини, а такође је мерило за кретање машине алатке.ЦНЦ обрада алуминијума

Грешка у производњи шине водилице, неравномерно хабање шине водилице и квалитет уградње су суштински фактори који узрокују грешку. Грешка у ланцу преноса односи се на релативну грешку кретања између елемената преноса на почетку и на крају ланца преноса. То је узроковано грешкама у производњи и монтажи сваке компоненте у ланцу преноса и хабањем током употребе.

2. Геометријска грешка алата

Било који алат ће се неизбежно истрошити током процеса резања, што ће изазвати промене у величини и облику радног комада. Утицај геометријске грешке алата на грешку обраде варира у зависности од врсте алата: када се алат фиксне величине користи за машинску обраду, грешка у производњи алата ће директно утицати на тачност обраде радног комада; за опште алате (као што су алати за стругање итд.), његова грешка у производњи Нема директног утицаја на грешке у машинској обради.

3. Геометријска грешка уређаја

Функција учвршћивача је да радни комад учини еквивалентним алату, а машина алатка има исправан положај, тако да геометријска грешка учвршћења у великој мери утиче на грешку обраде (нарочито на грешку положаја).

4. Грешка позиционирања

Грешка позиционирања углавном укључује грешку референтног неусклађености и нетачну грешку производње пара позиционирања. Приликом обраде радног предмета на алатној машини, неколико геометријских елемената на радном предмету мора бити изабрано као референтна тачка за позиционирање током обраде. датум) се не поклапа, доћи ће до грешке неусклађености датума.

Површина за позиционирање радног предмета и елемент за позиционирање учвршћења чине пар за позиционирање. Максимална варијација позиције радног комада узрокована непрецизном производњом пара за позиционирање и одговарајућим размаком између парова за позиционирање назива се грешка производне непрецизности пара за позиционирање. Нетачна производна грешка пара позиционирања ће се појавити само када се за обраду користи метода подешавања и неће се десити у методи пробног сечења.

5. Грешка узрокована силом деформације процесног система

Крутост радног предмета: Ако је крутост радног предмета у систему обраде релативно ниска у поређењу са алатним машинама, алатима и прибором, под дејством силе резања, деформација радног предмета услед недовољне крутости имаће значајнији утицај на грешке у обради.

Крутост алата: Крутост цилиндричног алата за окретање у средњем (и) смеру обрађене површине је значајна, а њена деформација се може занемарити. Приликом бушења унутрашње рупе малог пречника, крутост траке са алатима је веома лоша, а деформација силе алата у великој мери утиче на тачност обраде рупе.

Чврстоћа компоненти алатних машина: Компоненте алатних машина се састоје од многих делова. Не постоји одговарајућа једноставна метода израчунавања крутости компоненти алатних машина. Експерименталне методе углавном одређују крутост компоненти алатних машина. Фактори који утичу на крутост компоненти алатних машина укључују утицај контактне деформације површине споја, утицај трења, утицај делова мале крутости и утицај клиренса.Алуминијумски делови за ЦНЦ машинску обраду

6. Грешке узроковане термичком деформацијом процесног система

Термичка деформација процесног система значајно утиче на грешке у машинској обради, посебно у прецизној и обради великих размера. Грешке у машинској обради узроковане термичком деформацијом понекад могу чинити 50% укупне грешке радног комада.

7. Грешка при подешавању

У сваком процесу обраде увек постоји једно или друго прилагођавање процесног система. Пошто подешавање не може бити тачно, долази до грешке при подешавању. У систему обраде, међусобна тачност позиционирања радног предмета и алата на алатној машини се гарантује подешавањем алатне машине, алата, учвршћења или радног предмета. Када оригинална прецизност машина алатки, алата, прибора и обрадака испуњава технолошке захтеве без узимања у обзир динамичких фактора, грешке при подешавању играју одлучујућу улогу у грешкама у машинској обради.

8. Грешка мерења

Када се део мери током или након обраде, на тачност мерења директно утичу метод мерења, тачност мерног алата, обрадак и субјективни и објективни фактори.

9. Унутрашњи стрес

Напон који постоји унутар дела без спољне силе назива се унутрашњи напон. Када се на радном предмету створи унутрашњи стрес, метал ће бити нестабилан и имати висок ниво енергије. Инстинктивно ће се трансформисати у стабилно стање ниског енергетског нивоа, праћено деформацијом, тако да радни предмет губи своју првобитну прецизност обраде.

Анебон Метал Продуцтс Лимитед може да пружи услугу ЦНЦ машинске обраде, ливења под притиском, производње лимова, слободно нас контактирајте.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Време поста: Јан-11-2022