Нерђајући челик одЦНЦ делови за обрадује један од најчешћих челичних материјала у раду са инструментима. Разумевање знања о нерђајућем челику помоћи ће оператерима да боље савладају избор и употребу инструмената.

Нерђајући челик је скраћеница од нерђајућег челика и челика отпорног на киселине. Челик који је отпоран на слабе корозионе медије као што су ваздух, пара и вода или има својства нерђајућег челика назива се нерђајући челик; Челик који је отпоран на хемијску корозију (киселина, алкалија, со и друга хемијска јеткања) назива се челик отпоран на киселине.

Нерђајући челик се односи на челик који је отпоран на слабе корозионе медије као што су ваздух, пара и вода и хемијски медији за јеткање као што су киселина, алкалије и со, такође познат као челик отпоран на нерђајуће киселине. У практичним применама, челик отпоран на слабу корозију се често назива нерђајући челик, док се челик отпоран на хемијски медијум назива челик отпоран на киселине. Због разлике у хемијском саставу између ова два, први није нужно отпоран на корозију хемијског медија, док је други углавном нерђајући. Отпорност на корозију нерђајућег челика зависи од легираних елемената садржаних у челику.

Уобичајена класификација

Генерално, подељен је на:

Генерално, према металографској структури, обични нерђајући челици се деле на три типа: аустенитни нерђајући челици, феритни нерђајући челици и мартензитни нерђајући челици. На основу ове три основне металографске структуре, за специфичне потребе и намене изведени су двофазни челик, нерђајући челик који очвршћава и високо легирани челик са садржајем гвожђа мањим од 50%.

1. Аустенитни нерђајући челик.

Матрица је углавном аустенитна структура (ЦИ фаза) са кубичном кристалном структуром усредсређеном на лице, која је немагнетна, и углавном је ојачана (и може довести до одређеног магнетизма) хладном обрадом. Амерички институт за гвожђе и челик означен је бројевима серије 200 и 300, као што је 304.

2. Феритни нерђајући челик.

Матрица је углавном феритна структура (фаза а) са кубичном кристалном структуром усредсређеном на тело, која је магнетна и генерално се не може очврснути топлотном обрадом, али се може мало ојачати хладном обрадом. Амерички институт за гвожђе и челик носи ознаку 430 и 446.

3. Мартензитни нерђајући челик.

Матрица је мартензитна структура (кубична или кубична са центрима за тело), магнетна, а њена механичка својства се могу подесити топлотном обрадом. Амерички институт за гвожђе и челик означен је бројевима 410, 420 и 440. Мартензит има аустенитну структуру на високој температури. Када се охлади на собну температуру одговарајућом брзином, аустенитна структура се може трансформисати у мартензит (тј. очврснути).

4. Аустенитни феритни (дуплекс) нерђајући челик.

Матрица има и аустенитну и феритну двофазну структуру, а садржај мање фазне матрице је генерално више од 15%, што је магнетно и може се ојачати хладном обрадом. 329 је типичан дуплекс нерђајући челик. У поређењу са аустенитним нерђајућим челиком, двофазни челик има већу чврстоћу, а његова отпорност на интергрануларну корозију, корозију под напоном хлоридом и корозију удубљења је значајно побољшана.

5. Нерђајући челик за очвршћавање падавинама.

Нерђајући челик чија је матрица аустенитна или мартензитна и може се очврснути третманом таложења. Амерички институт за гвожђе и челик је означен са 600 серијских бројева, као што је 630, односно 17-4ПХ.

Уопштено говорећи, осим легуре, аустенитни нерђајући челик има одличну отпорност на корозију. Феритни нерђајући челик се може користити у окружењу са ниском корозијом. У окружењу са благом корозијом, може се користити мартензитни нерђајући челик и нерђајући челик који се очвршћава ако се од материјала захтева висока чврстоћа или тврдоћа.

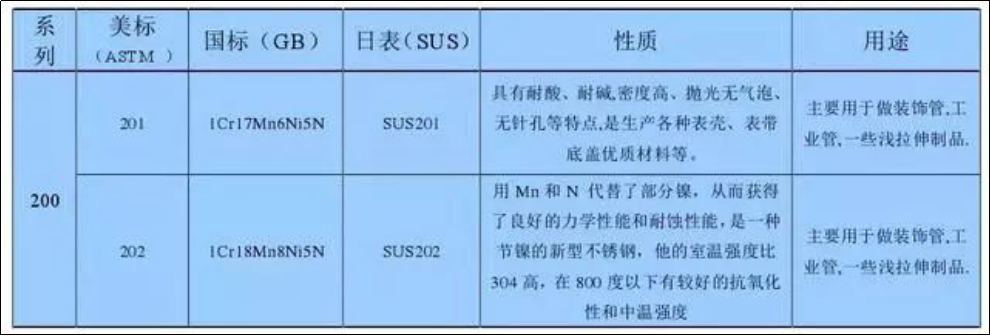

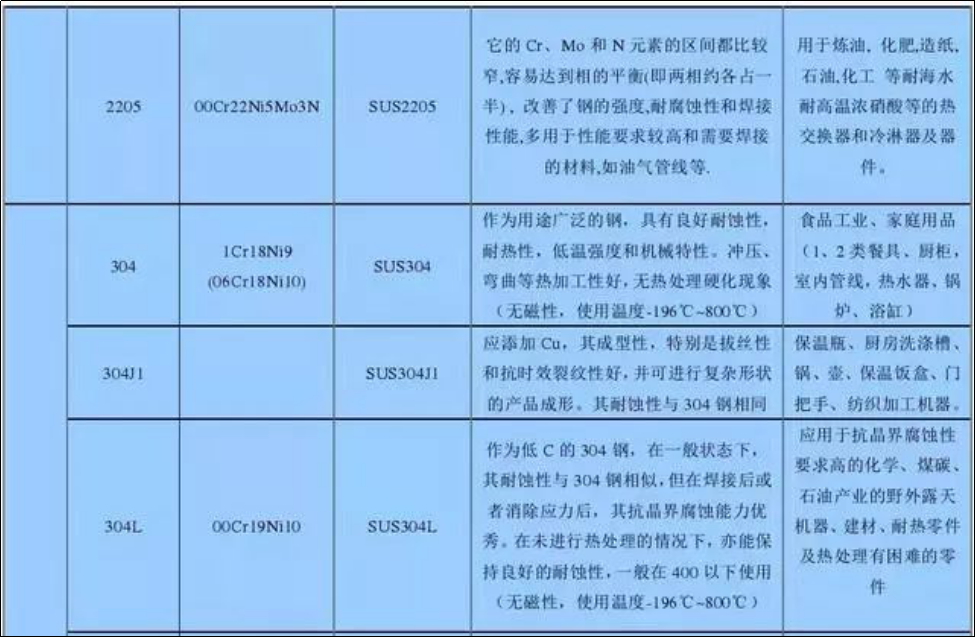

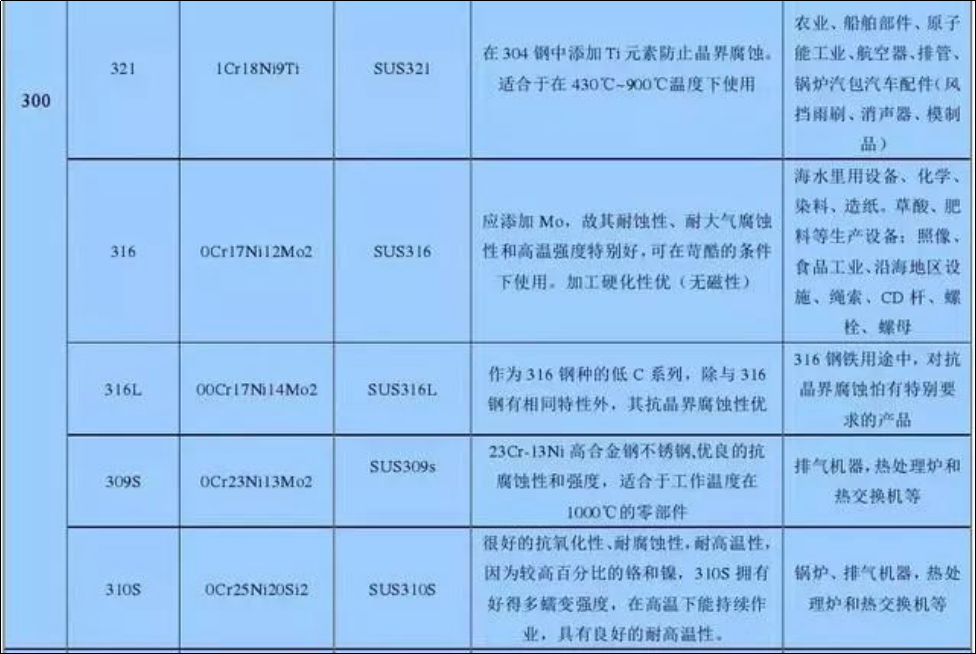

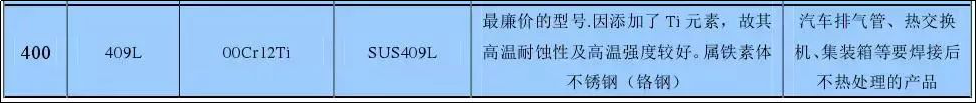

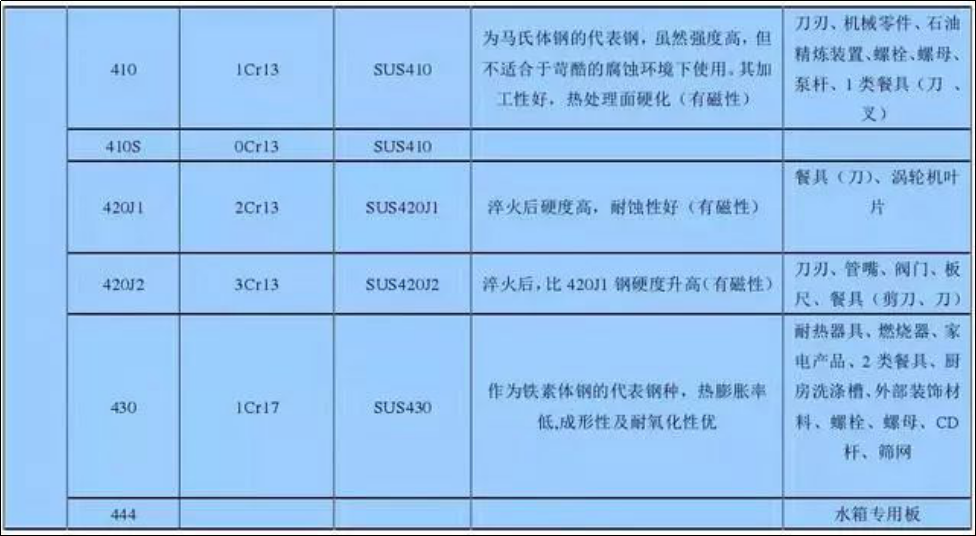

Карактеристике и намена

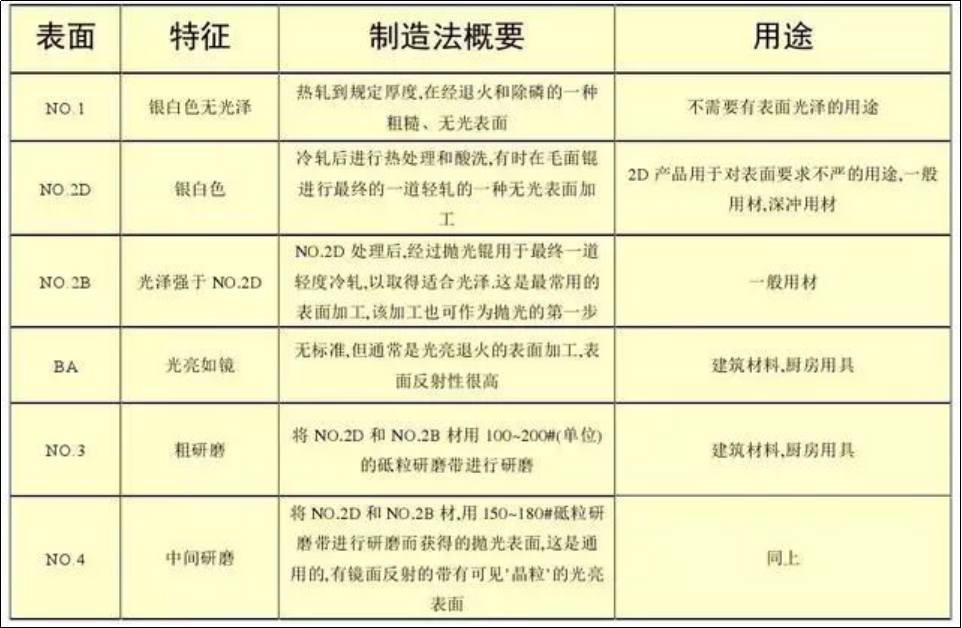

Површинска технологија

Диференцијација дебљине

1. Пошто се у процесу ваљања машина за челичану, ролна благо деформише услед загревања, што резултира одступањем у дебљини ваљане плоче. Генерално, средња дебљина је танка са обе стране. Приликом мерења дебљине плоче, централни део главе плоче се мери у складу са националним прописима.

2. Толеранција се генерално дели на велику толеранцију и малу толеранцију према захтевима тржишта и купаца:

На пример

Уобичајени типови нерђајућег челика и својства инструмената

1. 304 нерђајући челик. То је један од најчешће коришћених аустенитних нерђајућих челика са великом количином примена. Погодан је за производњу обликованих делова дубоког извлачења, цеви за пренос киселине, судова, структурних делова, разних тела инструмената, итд., као и немагнетне и нискотемпературне опреме и компоненти.

2. 304Л нерђајући челик. Аустенитни нерђајући челик са ултра ниским садржајем угљеника развијен да реши озбиљну склоност интергрануларној корозији нерђајућег челика 304 узроковану таложењем Цр23Ц6 под неким условима, његова осетљива међугрануларна отпорност на корозију је знатно боља од нерђајућег челика 304. Осим мање чврстоће, остала својства су иста као код нерђајућег челика 321. Углавном се користи за опрему отпорну на корозију и делове којима је потребно заваривање, али се не могу третирати раствором, и може се користити за производњу различитих тела инструмената.

3. 304Х нерђајући челик. За унутрашњу грану од нерђајућег челика 304, масени удео угљеника је 0,04% – 0,10%, а перформансе на високим температурама су супериорније од нерђајућег челика 304.

4. 316 нерђајући челик. Додатак молибдена на бази челика 10Цр18Ни12 чини челик добром отпорношћу на смањење средње и питтинг корозије. У морској води и другим медијима, отпорност на корозију је супериорнија од нерђајућег челика 304, који се углавном користи за материјале отпорне на корозију.

5. Нерђајући челик 316Л. Челик са ултра ниским садржајем угљеника, са добром отпорношћу на осетљиву интергрануларну корозију, погодан је за производњу делова и опреме за заваривање дебљине пресека, као што су антикорозивни материјали у петрохемијској опреми.

6. 316Х нерђајући челик. За унутрашњу грану од нерђајућег челика 316, масени удео угљеника је 0,04% – 0,10%, а перформансе на високим температурама су супериорније од оних од нерђајућег челика 316.

7. 317 нерђајући челик. Отпорност на питинг корозију и пузање је супериорнија од нерђајућег челика 316Л. Користи се за производњу петрохемијске опреме и опреме отпорне на органске киселине.

8. 321 нерђајући челик. Аустенитни нерђајући челик стабилизован титанијумом може се заменити аустенитним нерђајућим челиком са ултра ниским садржајем угљеника због његове побољшане интергрануларне отпорности на корозију и добрих механичких својстава при високим температурама. Осим у посебним приликама као што су високе температуре или отпорност на корозију водоника, генерално се не препоручује употреба.

9. 347 нерђајући челик. Аустенитни нерђајући челик стабилизован ниобијумом. Додатак ниобијума побољшава међугрануларну отпорност на корозију. Његова отпорност на корозију у киселини, алкалијама, соли и другим корозивним медијима је иста као код нерђајућег челика 321. Са добрим перформансама заваривања, може се користити и као материјал отпоран на корозију и као челик отпоран на топлоту. Углавном се користи у термоенергетским и петрохемијским пољима, као што су израда посуда, цеви, измењивача топлоте, осовина, цеви за пећи у индустријским пећима и термометара за пећи.

10. Нерђајући челик 904Л. Супер потпуни аустенитни нерђајући челик је супер аустенитни нерђајући челик који је измислила компанија ОУТОКУМПУ из Финске. Његов масени удео никла је 24% – 26%, а масени удео угљеника је мањи од 0,02%. Има одличну отпорност на корозију. Има добру отпорност на корозију у неоксидирајућим киселинама као што су сумпорна киселина, сирћетна киселина, мравља киселина и фосфорна киселина, као и добру отпорност на корозију у пукотинама и корозију под напоном. Примењује се на различите концентрације сумпорне киселине испод 70 ℃ и има добру отпорност на корозију на сирћетну киселину било које концентрације и температуре под нормалним притиском и на мешану киселину мравље киселине и сирћетне киселине. Оригинални стандард АСМЕСБ-625 га је класификовао као легуру на бази никла, а нови стандард га је класификовао као нерђајући челик. У Кини постоји само сличан бренд челика 015Цр19Ни26Мо5Цу2. Неколико европских произвођача инструмената користи нерђајући челик 904Л као кључни материјал. На пример, мерна цев Е+Х мерача масеног протока користи нерђајући челик 904Л, а кућиште Ролек сатова такође користи нерђајући челик 904Л.

11. Нерђајући челик 440Ц. Тврдоћа мартензитног нерђајућег челика, отврдљивог нерђајућег челика и нерђајућег челика је највећа, а тврдоћа је ХРЦ57. Углавном се користи за израду млазница, лежајева, језгара вентила, седишта вентила, рукава, стабљика вентила итд.

12. 17-4ПХ нерђајући челик. Мартензитни нерђајући челик, тврдоће ХРЦ44, има високу чврстоћу, тврдоћу и отпорност на корозију и не може се користити на температурама вишим од 300 ℃. Има добру отпорност на корозију у атмосфери и разблаженој киселини или соли. Његова отпорност на корозију је иста као код нерђајућег челика 304 и нерђајућег челика 430. Користи се за производњуЦНЦ делови за обраду, лопатице турбине, језгра вентила, седишта вентила, чахуре, стабла вентила итд.

У струци инструмента, у комбинацији са питањима универзалности и трошкова, конвенционални редослед избора аустенитног нерђајућег челика је 304-304Л-316-316Л-317-321-347-904Л нерђајући челик, од којих се 317 мање користи, 321 није Препоручује се, 347 се користи за отпорност на корозију на високим температурама, 904Л је подразумевани материјал за неке компоненте појединих произвођача, а 904Л није активно одабран у дизајну.

У дизајну и избору инструмената, обично постоје случајеви у којима се материјал инструмента разликује од материјала цеви, посебно у радним условима високе температуре, посебну пажњу треба обратити на то да ли избор материјала инструмента задовољава пројектовану температуру и пројектовани притисак процесна опрема или цеви. На пример, цев је високотемпературни хром-молибден челик, док је инструмент од нерђајућег челика. У овом случају, вероватно ће доћи до проблема и морате консултовати мерач температуре и притиска релевантних материјала.

У процесу пројектовања и одабира типа инструмента често се сусрећемо са нерђајућим челиком различитих система, серија и брендова. Када бирамо тип, требало би да размотримо проблеме из више перспектива као што су специфични процесни медијум, температура, притисак, делови под напрезањем, корозија и цена.

Време поста: 17.10.2022