Навој се углавном дели на спојни навој и навој за пренос

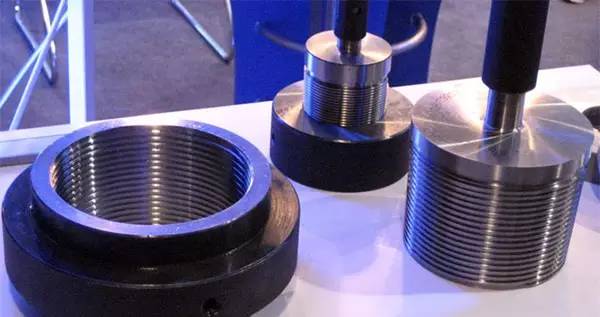

За спојне навоје одЦНЦ обрада деловаиЦНЦ делови за стругање, главне методе обраде су: урезивање, урезивање навоја, окретање, ваљање, ваљање итд. За преносни навој, главне методе обраде су: грубо и фино стругање---брушење, вртложно глодање---грубо и фино стругање итд. .

Различите методе обраде су описане у наставку:

1. Резање навоја

Генерално се односи на метод обраде нити наделови за цнц стругањеса алатима за формирање или алатима за брушење, углавном укључујући окретање, глодање, урезивање, урезивање навоја, брушење, брушење и вртложно сечење. Приликом окретања, глодања и брушења навоја, преносни ланац машине алатке обезбеђује да алат за окретање, глодало или брусни точак помера олово тачно и равномерно дуж осе радног предмета сваки пут када се радни предмет окреће. Приликом урезивања или урезивања навоја, алат (резина или матрица) и радни предмет врше релативно ротационо кретање, а први формирани жлеб навоја води алат (или радни предмет) да се помера аксијално.

За окретање навоја на стругу може се користити алат за окретање облика или чешаљ за навој (погледајте алате за урезивање навоја). Токарење навоја са алатима за стругање за обликовање је уобичајена метода за једноделну и малосеријску производњу навојних радних комада због једноставне структуре алата; стругање навоја са резачима навоја има високу производну ефикасност, али је структура алата сложена и погодна је само за стругање у средњој и великој производњи. Кратки навоји са финим кораком. Тачност корака окретања трапезног навоја на обичним струговима може да достигне само оцене од 8 до 9 (ЈБ2886-81, исти испод); обрада навоја на специјализованим струговима за навоје може значајно побољшати продуктивност или тачност.

2. Глодање навоја

Глодање се врши на машини за глодање навоја са диск резачем или чешљастим резачем. Диск глодалице се углавном користе за глодање трапезних спољашњих навоја на радним предметима као што су вијчане шипке и пужеви. Глодало у облику чешља се користи за глодање унутрашњих и спољашњих обичних навоја и конусних навоја. Пошто се глода глодалом са више ивица, дужина његовог радног дела је већа од дужине обрађеног навоја, тако да је радни предмет потребно да се окрене само 1,25 до 1,5 обртаја за обраду. Комплетан, висока продуктивност. Тачност корака глодања навоја генерално може да достигне степен 8-9, а храпавост површине је Р 5-0,63 микрона. Ова метода је погодна за серијску производњу навојних предмета са општом прецизношћу или грубом обрадом пре брушења.

3. Брушење навоја

Углавном се користи за машинску обраду прецизних навоја каљених радних предмета на брусилици навоја. Према облику попречног пресека брусног кола, може се поделити на два типа: једнолинијски брусни точак и вишелинијски брусни точак. Тачност корака једнолинијског брусног точка је 5-6 степени, храпавост површине је Р 1,25-0,08 микрона, а облачење брусног точка је погодније. Овај метод је погодан забрушење прецизних водећих вијака, мерачи навоја, пужеви, мале серије радних комада са навојем и прецизне плоче за рељефно млевење. Вишелинијско брушење је подељено на два типа: метод уздужног брушења и метод брушења урањањем. У методи уздужног брушења, ширина брусног точка је мања од дужине навоја који се бруси, а навој се може самлети до коначне величине померањем брусног точка уздужно једном или више пута. Код методе урањања, ширина брусног точка је већа од дужине навоја који се бруси, а брусни точак радијално сече у површину радног предмета, а радни предмет се може брусити након око 1,25 обртаја. Продуктивност је висока, али је прецизност нешто нижа, а обрада брусног точка је компликованија. Метода урањања је погодна за рељефно брушење славина са великим серијама и брушење неких навоја за причвршћивање.

4. Брушење навоја

Брусилица за навоје типа навртке или завртња направљена је од мекших материјала као што је ливено гвожђе, а делови обрађених навоја са грешком нагиба се мељу у напред и обрнуто како би се побољшала тачност корака. Очврсли унутрашњи навој се обично такође елиминише брушењем ради побољшања тачности.

5. Урезивање и урезивање навоја

Урезивање је коришћење одређеног обртног момента за увртање славине у претходно избушену доњу рупу на радном комаду за обраду унутрашњег навоја. Урезивање навоја је употреба калупа за резање спољашњих навоја на обрадацима шипки (или цеви). Тачност обраде урезивања или урезивања навоја зависи од тачности урезивања или матрице. Иако постоји много начина за обраду унутрашњих и спољашњих навоја, унутрашњи навоји малог пречника могу се обрадити само славинама. Урезивање и урезивање навоја могу се обављати ручно, или струговима, машинама за бушење, машинама за урезивање урезака и машинама за урезивање навоја.

Принцип избора количине резања стругања навоја

Пошто је корак (или вод) навоја одређен шаблоном, кључ за избор количине резања при окретању навоја је одређивање брзине вретена н и дубине резања ап.

1. Избор брзине вретена

Према механизму да се вретено окреће за 1 обрт, а алат повлачи 1 олово при окретању навоја, брзина помака ЦНЦ струга при окретању навоја је одређена изабраном брзином вретена. Водица навоја задата у блоку за обраду навоја (корак навоја је навој са једним стартом), што је еквивалентно брзини помака вф представљеној количином помака ф (мм/р)

вф = нф (1)

Из формуле се може видети да је брзина помака вф пропорционална брзини помака ф. Ако је брзина вретена алатне машине изабрана превисока, конвертовани помак мора знатно премашити номиналну брзину помака машине алатке. Због тога, приликом одабира брзине вретена за окретање навоја, потребно је узети у обзир подешавање параметара система за довод и електричну конфигурацију алатне машине како би се избегао феномен "хаотичних зубаца" навоја или корака близу почетне/крајње тачке не испуњава услове.

Поред тога, вреди напоменути да када се обрада навоја започне, вредност брзине вретена се генерално не може променити, а брзина вретена укључујући завршну обраду мора да прати изабрану вредност при првом увлачењу. У супротном, ЦНЦ систем ће проузроковати да нит буде "хаотичан" због количине "прекорачивања" референтног импулсног сигнала енкодера импулса.

2) Избор дубине реза

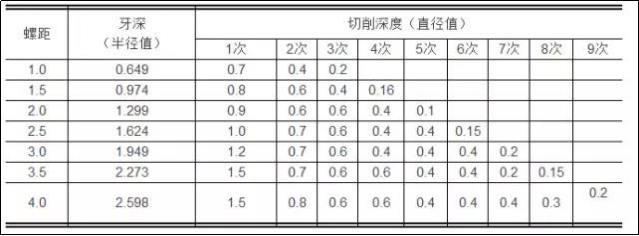

Пошто процес окретања навоја формира окретање, снага алата је слаба, а помак резања је велики, а сила резања на алату је такође велика. Због тога је генерално потребна фракциона обрада хране, а релативно разумна дубина сечења се бира према опадајућем тренду. Табела 1 наводи референтне вредности времена увлачења и дубине сечења за уобичајено метричко сечење навоја за референцу читалаца.

Табела 1 Времена помака и дубина сечења за уобичајено метричко сечење навоја

Време поста: 10.12.2022