Обрадни центар, познат и као ЦНЦ обрадни центар, је високо аутоматизована и свестрана машина алатка која се користи у производној индустрији за различите операције обраде.

-

Преглед: Обрадни центар комбинује неколико функција у једну јединицу, укључујући глодање, бушење, урезивање, бушење и понекад стругање. Он интегрише машинску алатку, мењач алата и контролни систем у јединствен систем за повећану ефикасност и продуктивност.

-

Типови: Обрадни центри долазе у различитим типовима, као што су вертикални обрадни центри (ВМЦ) и хоризонтални обрадни центри (ХМЦ). ВМЦ-ови имају вертикално оријентисано вретено, док ХМЦ-ови имају хоризонтално оријентисано вретено. Сваки тип има своје предности и погодан је за специфичне примене.

-

Осе: Обрадни центри обично имају три или више оса кретања. Најчешће су машине са три осе, које имају Кс, И и З осе за линеарно кретање. Напредни модели могу имати додатне ротационе осе (нпр. А, Б, Ц) за вишеосну машинску обраду.

-

ЦНЦ контрола: Обрадним центрима управљају компјутерски системи нумеричке контроле (ЦНЦ). ЦНЦ програмирање омогућава прецизну контролу процеса обраде, укључујући кретање алата, брзину помака, брзину вретена и проток расхладне течности.

-

Мењач алата: Обрадни центри су опремљени аутоматским мењачима алата (АТЦ) који омогућавају брзу и аутоматизовану замену алата за сечење током процеса обраде. Ово омогућава ефикасну и несметану производњу.

-

Држање за рад: Радни предмети се безбедно држе на столу или држачу обрадног центра током операција обраде. Користе се различите методе држања, као што су стеге, стеге, учвршћења и системи палета, у зависности од примене и захтева.

-

Примене: Обрадни центри се широко користе у индустријама као што су ваздухопловство, аутомобилска индустрија, медицинска и општа производња. Користе се за задатке као што су глодање сложених делова, бушење рупа, креирање прецизних профила и постизање чврстих толеранција.

-

Напредак: Област машинских центара се непрестано развија са напретком технологије. Ово укључује побољшања у дизајну машина, системима управљања, технологијама резних алата, аутоматизацији и интеграцији са другим производним процесима.

Обрадни центар интегрише нафту, гас, струју и нумеричку контролу, и може да реализује једнократно стезање разних дискова, плоча, шкољки, ексера, калупа и других сложених делова и радних комада, и може да заврши бушење, глодање, бушење, ширење, развртање, круто урезивање и други процеси се обрађују, тако да је идеална опрема за високо прецизну машинску обраду. Овај чланак ће поделити вештине употребе обрадних центара са следећих аспеката:

Како обрадни центар поставља алат?

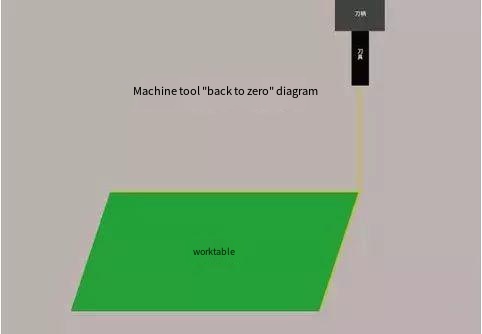

1. Повратак на нулу (повратак на почетак машине алатке)

Пре подешавања алата потребно је да се вратите на нулу (повратак на почетак машине алатке) како би се обрисали координатни подаци последње операције. Имајте на уму да све осе Кс, И и З морају да се врате на нулу.

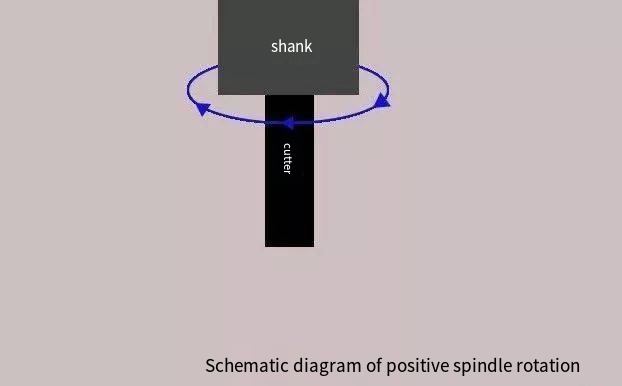

2. Вретено се окреће напред

У режиму „МДИ“, вретено се ротира напред уносом командних кодова, а брзина ротације се одржава на средњем нивоу. Затим пређите у режим „ручни точак“ и извршите операцију кретања алатке тако што ћете пребацити и подесити брзину.

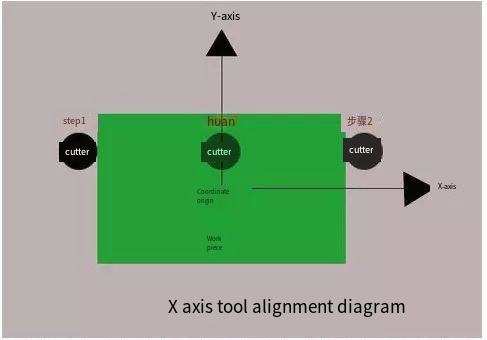

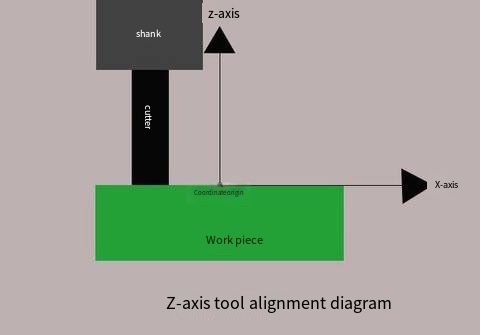

3. Подешавање алата за смер Кс

Користите алат да лагано додирнете десну страну радног предмета да обришете релативне координате алатне машине; подигните алат у правцу З, затим померите алат лево од радног предмета и померите алат и радни предмет надоле на исту висину као и раније. Лагано додирните, подигните алат, запишите Кс вредност релативне координате машине алатке, померите алат на половину релативне координате Кс, запишите Кс вредност апсолутне координате машине алатке и притисните (ИНПУТ ) за улазак у координатни систем.

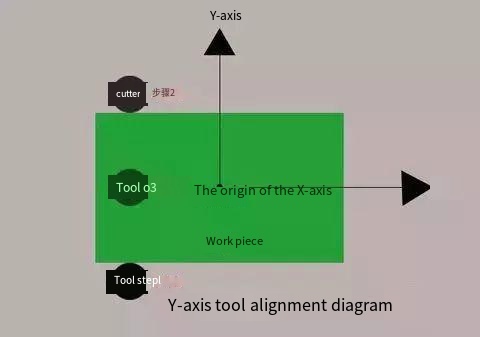

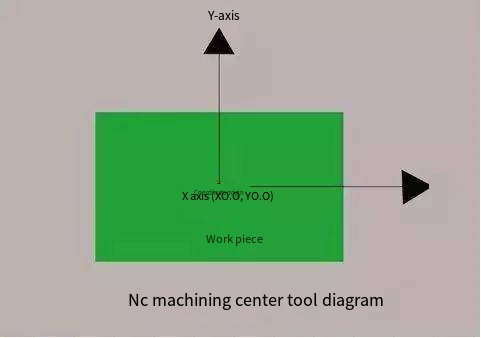

4. Подешавање алата за И смер

Користите алат да нежно додирнете предњи део радног комада да бисте обрисали релативне координате алатне машине; подигните алат у правцу З, а затим померите алат на полеђину радног предмета и померите алат и радни предмет доле на исту висину као и раније. Лагано додирните, подигните алат, запишите И вредност релативне координате машине алатке, померите алат на половину релативне координате И, запишите И вредност апсолутне координате машине алатке и притисните (ИНПУТ ) за улазак у координатни систем.

5. Подешавање алата за З смер

Померите алат на површину радног предмета која је окренута ка нултој тачки у правцу З, полако померајте алат док лагано не додирне горњу површину радног предмета, забележите вредност З у координатном систему машине алатке у овом тренутку , и притисните (ИНПУТ) за унос у координатни систем.

6. Заустављање вретена

Прво зауставите вретено, померите вретено на одговарајући положај, позовите програм за обраду и припремите се за формалну обраду.

Како обрадни центар производи и обрађује деформабилне делове?

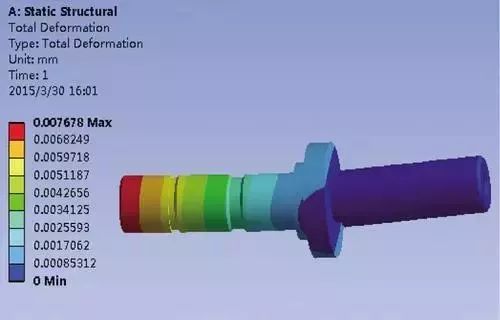

Заосовинска цнц обрададелови са малом тежином, лошом крутошћу и слабом чврстоћом, лако се деформишу силом и топлотом током обраде, а висока стопа отпада у преради доводи до значајног повећања трошкова. За такве делове, прво морамо разумети узроке деформације:

Деформација под дејством силе:

Зид оваквих делова је танак, а под дејством силе стезања лако је имати неуједначену дебљину током обраде и резања, а еластичност је лоша, а облик делова је тешко сам по себи обновити.

Топлотна деформација:

Радни предмет је лаган и танак, а због радијалне силе током процеса резања, то ће изазвати термичку деформацију радног предмета, чиме ће величина радног предмета бити нетачна.

Вибрационе деформације:

Под дејством радијалне силе резања, делови су склони вибрацијама и деформацијама, што ће утицати на тачност димензија, облика, тачности положаја и храпавости површине радног предмета.

Метода обраде лако деформабилних делова:

За лако деформисане делове које представљају делови са танким зидовима, брза обрада и сечење са малим помаком и великом брзином сечења могу се користити за смањење силе резања на радном предмету током обраде, а истовремено и већи део топлоте резања. се распршује тако што струготине одлете од радног предмета великом брзином. Уклоните, чиме се смањује температура радног предмета и смањује термичка деформација радног предмета.

Зашто треба пасивизирати алате обрадног центра?

ЦНЦ алати нису најбржи што је могуће, зашто третман пасивације? У ствари, пасивизација алата није оно што сви разумеју буквално, већ начин да се побољша век трајања алата. Побољшајте квалитет алата кроз глачање, полирање, уклањање ивица и друге процесе. Ово је заправо нормалан процес након што је алат фино млевен и пре премазивања.

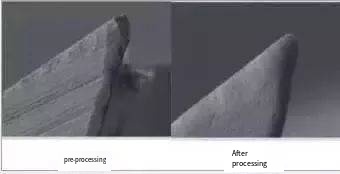

▲Поређење пасивизације алата

Ножеви се оштре брусним точком пре готовог производа, али процес оштрења ће изазвати микроскопске празнине у различитом степену. Када обрадни центар врши сечење великом брзином, микроскопски зазор ће се лако проширити, што ће убрзати хабање и оштећење алата. Савремена технологија резања има строге захтеве за стабилност и прецизност алата, тако да се ЦНЦ алат мора пасивизирати пре наношења премаза како би се обезбедила чврстоћа и век трајања премаза. Предности пасивизације алата су:

1. Отпор на физичко хабање алата

Током процеса сечења, површина алата ће се постепено истрошитиприлагођени ЦНЦ радни комад, а резна ивица је такође склона пластичној деформацији под високом температуром и високим притиском током процеса сечења. Пасивациона обрада алата може помоћи алату да побољша своју крутост и спречи да алат прерано изгуби перформансе сечења.

2. Одржавајте завршну обраду радног комада

Неравнине на резној ивици алата ће узроковати хабање алата и површина обрађеног радног предмета ће постати храпава. Након третмана пасивацијом, резна ивица алата ће постати веома глатка, струготине ће се смањити у складу са тим, а такође ће се побољшати обрада површине радног комада.

3. Погодно уклањање струготине у жлебовима

Полирање жлебова алата може побољшати квалитет површине и перформансе евакуације струготине. Што је глаткија површина жлебова, то је боља евакуација струготине и може се постићи конзистентнији процес сечења. Након пасивизације и полирања ЦНЦ алата у обрадном центру, на површини ће остати много малих рупа. Ове мале рупе могу да апсорбују више течности за сечење током обраде, што у великој мери смањује топлоту која се ствара током сечења и значајно побољшава брзину ефикасности обраде.

Како обрадни центар смањује храпавост површине радног предмета?

Храпавост површине делова је један од уобичајених проблемаЦНЦ обрадацентрима, што директно одражава квалитет обраде. Како контролисати храпавост површине обраде делова, прво морамо дубоко анализирати узроке храпавости површине, углавном укључујући: трагове алата настале током глодања; термичка деформација или пластична деформација узрокована одвајањем резања; трење алата и обрађене површине између.

Приликом одабира храпавости површине радног предмета, не само да треба да задовољи функционалне захтеве површине дела, већ и да узме у обзир економску рационалност. Под претпоставком испуњавања функције резања, потребно је одабрати већу референтну вредност храпавости површине што је више могуће како би се смањили трошкови производње. Као извршилац обрадног центра за сечење, алат треба да води рачуна о свакодневном одржавању и благовременом брушењу како би се избегла неквалификована храпавост површине изазвана превише тупим алатом.

Шта треба да уради обрадни центар након завршетка рада?

Уопштено говорећи, традиционални поступци обраде машина алатки у обрадним центрима су отприлике исти. Главна разлика је у томе што обрадни центар завршава све процесе сечења кроз једнократно стезање и континуирану аутоматску обраду. Стога, обрадни центар треба да изврши неке „послове после“.

1. Извршите третман чишћења. Након што обрадни центар заврши задатак сечења, потребно је на време уклонити струготине, обрисати машински бог и одржавати машину и околину чистим.

2. За преглед и замену прибора, пре свега, обратите пажњу да проверите брисач уља на водилици и на време га замените ако је истрошен. Проверите статус уља за подмазивање и расхладне течности. Ако дође до замућења, треба га на време заменити. Ако је ниво воде нижи од скале, треба га додати.

3. Процедура гашења треба да буде стандардизована, а напајање и главно напајање на радној табли машине алатке треба да буду искључени заузврат. У недостатку посебних околности и посебних захтева, треба следити принцип враћања на нулу прво, ручно, инцхинг, и аутоматски. Обрадни центар такође треба да ради малом брзином, средњом брзином, а затим великом брзином. Време рада при малим и средњим брзинама не би требало да буде мање од 2-3 минута пре почетка рада.

4. Стандардизовати операцију. Није дозвољено куцати, исправљати или исправљати радни предмет на стезној глави или на врху. Неопходно је потврдити да једелови за цнц глодањеи алат су стегнути пре него што пређете на следећи корак. Уређаји за осигурање и сигурност на алатној машини не смеју се самовољно растављати и померати. Најефикаснија обрада је заправо безбедна обрада. Као ефикасна опрема за обраду, рад обрадног центра мора бити разуман и стандардизован када се затвори. Ово није само одржавање тренутно завршеног процеса, већ и припрема за следећи почетак.

Анебон може лако да обезбеди решења врхунског квалитета, конкурентну вредност и најбољу компанију клијента. Анебон-ова дестинација је „Овде долазите са потешкоћама, а ми вам пружамо осмех који можете да понесете“ за добре велепродајне добављаче Прецизни делови ЦНЦ обрада тврдим хромираним зупчаницима, придржавајући се принципа узајамне предности малог предузећа, сада је Анебон стекао добру репутацију међу нашим купаца због наших најбољих компанија, квалитетне робе и конкурентних ценовних разреда. Анебон топло поздравља купце из вашег дома и иностранства да сарађују са нама за заједничке резултате.

Добри продавци на велико у Кини машински обрађени нерђајући челик, прецизни 5-осни делови за машинску обраду и услуге цнц глодања. Главни циљеви компаније Анебон су да снабдева наше купце широм света добрим квалитетом, конкурентном ценом, задовољном испоруком и одличним услугама. Задовољство купаца је наш главни циљ. Поздрављамо вас да посетите наш изложбени салон и канцеларију. Анебон се радује успостављању пословног односа са вама.

Време поста: 22.05.2023