Нерђајући челик је популаран избор за израду инструмената. Учење о нерђајућем челику може помоћи корисницима инструмената да постану вештији у избору и ефикасном коришћењу инструмената.

Нерђајући челик, често скраћено СС, може да издржи излагање ваздуху, пари, води и другим благим корозивним супстанцама. У међувремену, челик који је у стању да се одупре ефектима хемијске корозије од супстанци као што су киселина, алкалије, соли и други хемијски нагризачи, познат је као челик отпоран на киселине.

Нерђајући челик, такође познат као нерђајући челик отпоран на киселине, може издржати ваздух, пару, воду и благе корозивне супстанце. Међутим, важно је напоменути да није сваки нерђајући челик отпоран на хемијску корозију. С друге стране, челик отпоран на киселине је дизајниран да се одупре ефектима хемијских медија као што су киселина, алкалије и соли. Отпорност на корозију нерђајућег челика је одређена легирајућим елементима унутар челика.

Уобичајена класификација

Обично се дели по металографској организацији:

У области металографске организације, обични нерђајући челик се обично категорише у три групе: аустенитни нерђајући челик, феритни нерђајући челик и мартензитни нерђајући челик. Ове групе чине основу, а одатле су развијени двофазни челик, нерђајући челик каљен према падавинама и високолегирани челик који садржи мање од 50% гвожђа како би се задовољиле специфичне потребе и служиле одређеним сврхама.

1, немагнетни нерђајући челик

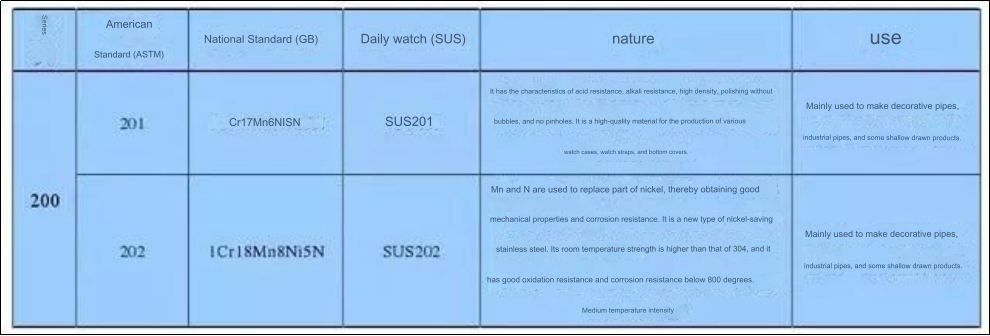

Ова врста нерђајућег челика има кристалну структуру познату као аустенитна, која се углавном ојачава хладном обрадом. Није магнетно, али бројеви серије 200 и 300, попут 304, обично користе амерички институт за гвожђе и челик за идентификацију овог челика.

2, нерђајући челик направљен углавном од гвожђа

Овај тип нерђајућег челика се углавном састоји од кристалне структуре у којој доминира ферит (фаза А), који је магнетан. Обично се не може очврснути грејањем, али подвргавање хладном раду може довести до благог повећања чврстоће. Амерички институт за гвожђе и челик наводи 430 и 446 као примере.

3, чврсти нерђајући челик

Ова врста нерђајућег челика има кристалну структуру која се назива мартензитна и која је магнетна. Његова механичка својства могу се променити топлотном обрадом. Амерички институт за гвожђе и челик га назива 410, 420 и 440. Мартензит почиње са аустенитном структуром на високим температурама и може да се промени у мартензит (тј. постаје тврђи) када се охлади одговарајућом брзином до собне температуре.

4, дуплекс од нерђајућег челика

Ова врста нерђајућег челика има мешавину аустенитних и феритних структура. Удео мање фазе у структури је обично већи од 15%, што је чини магнетном и способном да се ојача хладном обрадом. 329 је добро познати пример ове врсте нерђајућег челика. У поређењу са аустенитним нерђајућим челиком, дуплекс челик показује већу чврстоћу и значајно повећање отпорности на интергрануларну корозију, хлоридну напонску корозију и тачкасту корозију.

5, нерђајући челик са способношћу очвршћавања на падавинама

Овај тип нерђајућег челика има матрицу која је или аустенитна или мартензитна и може се очврснути таложењем. Америчко гвожђе

иИнститут за челик овим челицима додељује серијске бројеве 600, као што је 630, који је такође познат као 17-4ПХ.

Генерално, осим легура, аустенитни нерђајући челик нуди изузетну отпорност на корозију. За мање корозивна окружења може се користити феритни нерђајући челик, док су у благо корозивним срединама где је потребна висока чврстоћа или тврдоћа, прикладне опције мартензитни нерђајући челик и нерђајући челик очврснут на падавинама.

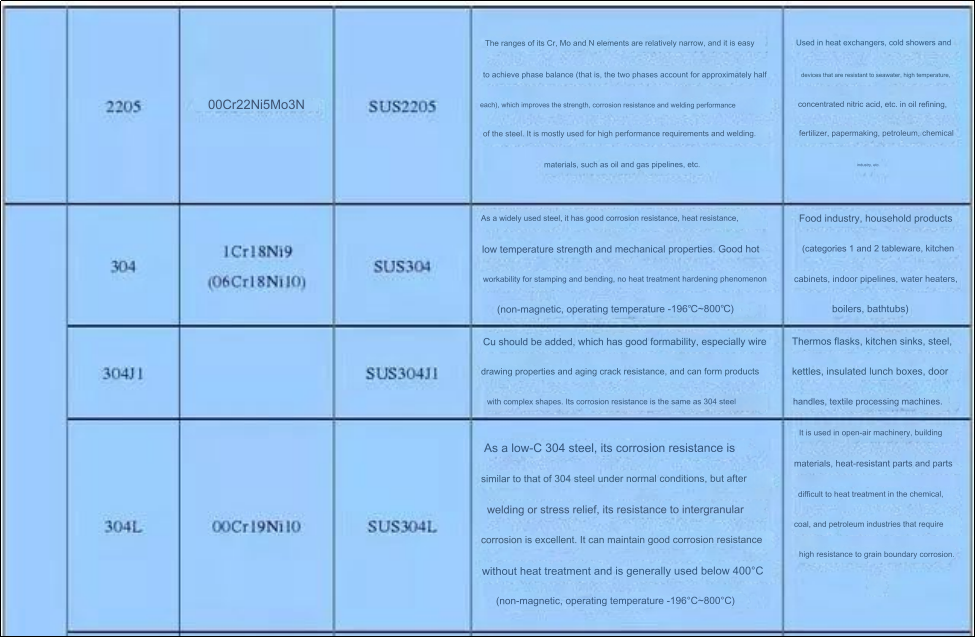

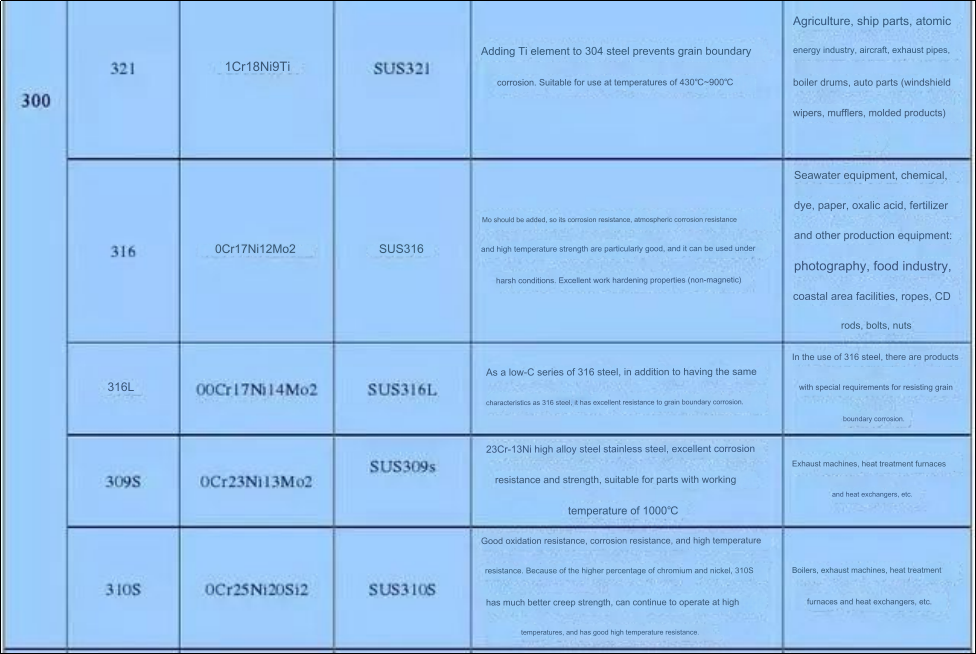

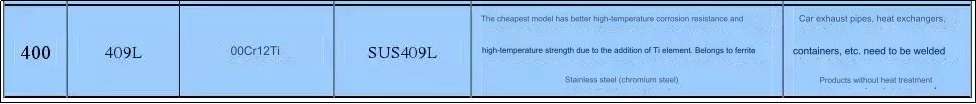

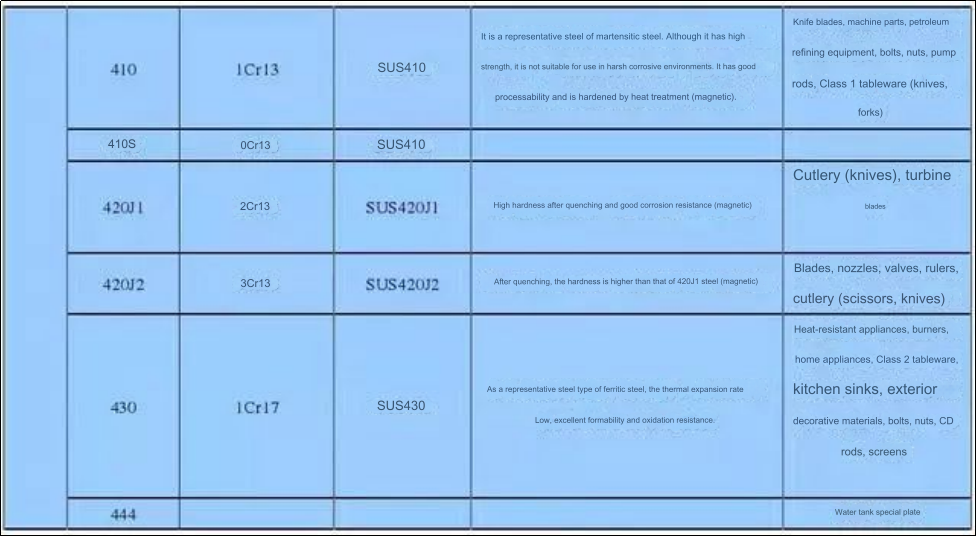

Карактеристике и области примене

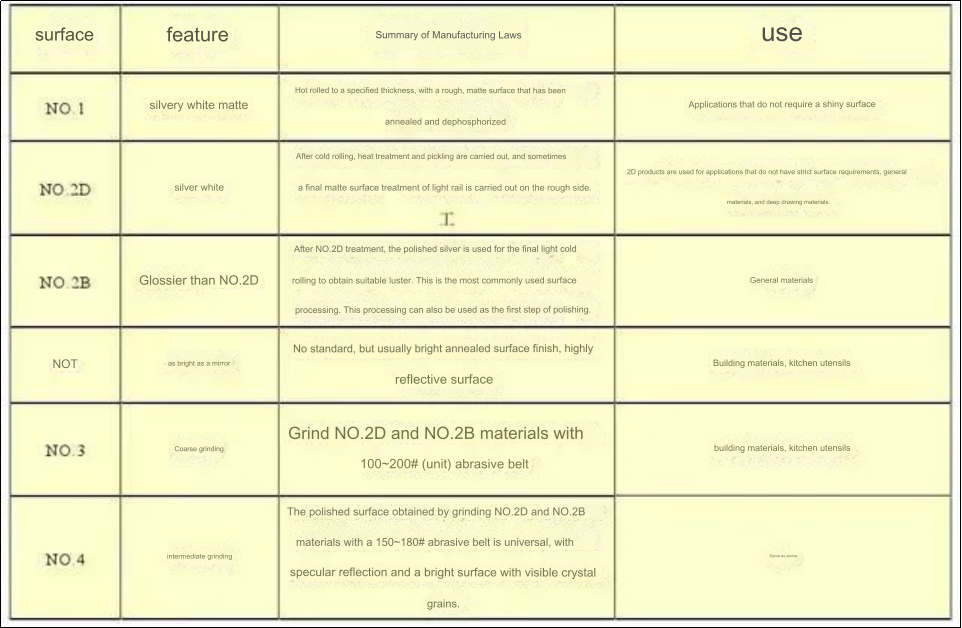

Површинска технологија

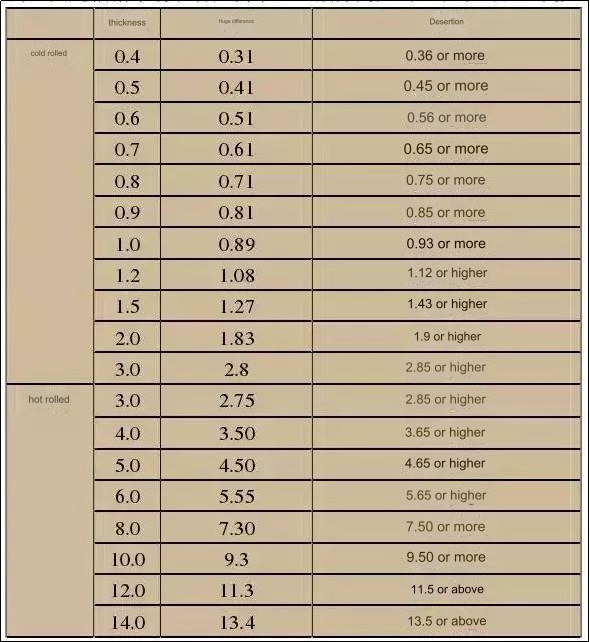

Диференцијација дебљине

1, јер машина за челичану у процесу ваљања, ролна топлота се појављује мала деформација, што доводи до одступања дебљине ваљане плоче, углавном дебљине са обе стране танке. Приликом мерења дебљине даске, држава предвиђа да се мери средњи део главе даске.

2, разлог за толеранцију је према тржишту и потражњи купаца, генерално подељен на велике толеранције и мале толеранције: на пример,

Какав нерђајући челик није лако зарђати?

Постоје три главна фактора који утичу на корозију нерђајућег челика:

1, садржај легирајућих елемената.

Утицај легирајућих елемената Генерално, челик који садржи најмање 10,5% хрома показује отпорност на рђу. Штавише, нерђајући челик са вишим нивоима хрома и никла, као што се налази у челику 304 са 8-10% никла и 18-20% хрома, показује побољшану отпорност на корозију и генерално је отпоран на рђу у типичним условима.

2. Утицај процеса топљења на отпорност на корозију

Отпорност нерђајућег челика на корозију такође може бити под утицајем процеса топљења у производним погонима. Велике фабрике нерђајућег челика опремљене напредном технологијом и савременом опремом могу осигурати стабилан и поуздан квалитет производа кроз прецизну контролу легирајућих елемената, ефикасно уклањање нечистоћа и прецизно управљање температурама хлађења гредица. Ово резултира супериорним унутрашњим квалитетом и смањеном осетљивошћу на рђу. Насупрот томе, мање челичане са застарелом опремом и технологијом могу се борити да уклоне нечистоће током топљења, што доводи до неизбежног рђања њихових производа.

3. спољашње окружење, клима је сува и проветрено окружење није лако зарђати.

Стање спољашње средине, посебно сува и добро проветрена клима, не подстиче стварање рђе. Насупрот томе, високи нивои влажности ваздуха, продужено кишно време или окружења са повишеним пХ нивоима могу довести до стварања рђе. Чак и нерђајући челик 304 ће зарђати ако је изложен неповољним условима околине.

Нерђајући челик се појављује на месту рђе како се носити са њим?

1. Хемијске методе

Користите хемијске методе као што су паста за кисељење или спреј да бисте олакшали поновну пасивизацију зарђалих подручја, формирајући филм од хром-оксида који враћа отпорност на корозију. Након кисељења, неопходно је темељно испирање водом како би се уклонили сви загађивачи и остаци киселине. Завршите процес третмана поновним полирањем одговарајућом опремом и заптивање воском. За мање локализоване мрље од рђе, мешавина бензина и уља у размери 1:1 може се нанети чистом крпом да би се уклонила рђа.

2. Механичка метода

Употреба пескарења, пескарења стакленим или керамичким честицама, брушења, четкања и полирања представљају физичке методе за уклањање контаминације која је остала од претходних активности полирања или брушења. Било који облик контаминације, посебно страних честица гвожђа, може довести до корозије, посебно у влажном окружењу. Стога је препоручљиво извршити физичко чишћење површина у сувим условима. Важно је напоменути да примена физичких метода може само да уклони површинске нечистоће и да не мења инхерентну отпорност материјала на корозију. Због тога је препоручљиво завршити процес поновним полирањем одговарајућом опремом и заптивање воском за полирање.

Инструмент који се обично користи од нерђајућег челика и перформансе

1, 304 нерђајући челик је високо коришћен аустенитни нерђајући челик, идеалан за производњу дубоко вученогЦнц машински обрађене компоненте, киселински цевоводи, контејнери, структурни делови и различита тела инструмената. Поред тога, способан је да производи немагнетну и нискотемпературну опрему и компоненте.

2, нерђајући челик 304Л се користи за решавање интергрануларне осетљивости нерђајућег челика 304 на корозију услед таложења Цр23Ц6 под специфичним условима. Сензибилизовано стање овог ултра-нискоугљичног аустенитног нерђајућег челика нуди значајно побољшану међугрануларну отпорност на корозију у поређењу са нерђајућим челиком 304. Поред тога, иако показује нешто мању чврстоћу, дели слична својства са нерђајућим челиком 321 и првенствено се користи за заваривање. Погодан је за производњу различитих тела инструмената и опреме и компоненти отпорних на корозију које не могу да се подвргну третману чврстим раствором.

3, 304Х нерђајући челик. Унутрашња грана од нерђајућег челика 304, масени удео угљеника од 0,04% -0,10%, перформансе високе температуре су боље од нерђајућег челика 304.

4, 316 нерђајући челик. Додатак молибдена на бази 10Цр18Ни12 челика чини челик добром отпорношћу на смањење медија и тачкасту корозију. У морској води и другим медијима, отпорност на корозију је боља од нерђајућег челика 304, који се углавном користи за материјале отпорне на питтинг.

5, 316Л нерђајући челик. Ултра-нискоугљенични челик, са добром отпорношћу на осетљиву интергрануларну корозију, погодан за производњу заварених делова и опреме са дебелим попречним пресецима, као што су материјали отпорни на корозију у петрохемијској опреми.

6, 316Х нерђајући челик. Унутрашња грана од нерђајућег челика 316, масени удео угљеника од 0,04% -0,10%, перформансе високе температуре су боље од нерђајућег челика 316.

7, 317 нерђајући челик. Отпорност на удубљење и пузање је боља од нерђајућег челика 316Л, који се користи у производњи опреме отпорне на корозију петрохемијске и органске киселине.

Нерђајући челик 8, 321 је аустенитни нерђајући челик са стабилизацијом титанијума. Додатак титанијума има за циљ повећање отпорности на интергрануларну корозију, а такође испољава повољна механичка својства на високим температурама. У већини случајева се не препоручује за употребу, осим у специфичним ситуацијама као што су високе температуре или корозија изазвана водоником.

9, 347 нерђајући челик је аустенитна легура нерђајућег челика која је стабилизована ниобијумом. Додатак ниобијума служи за побољшање његове отпорности на интергрануларну корозију и његове способности да издржи корозију у киселим, алкалним, сланим и другим оштрим хемијским срединама. Такође показује одличне карактеристике заваривања, што га чини погодним за употребу као материјал отпоран на корозију и као челик отпоран на топлоту. Ова легура челика се претежно користи у термоенергетској и петрохемијској индустрији за различите примене као што су производња контејнера, цеви, измењивача топлоте, окна и цеви за пећи у индустријским пећима, као и за цевне термометре за пећи.

10, 904Л нерђајући челик је високо напредни аустенитни нерђајући челик који је развио ОУТОКУМПУ (Финска) са садржајем никла у распону од 24% до 26% и садржајем угљеника мањим од 0,02%. Може се похвалити изузетном отпорношћу на корозију и добро се понаша у неоксидирајућим киселинама као што су сумпорна киселина, сирћетна киселина, мравља киселина и фосфорна киселина. Поред тога, показује робусну отпорност на корозију у пукотинама и корозију под напоном. Погодан је за употребу са сумпорном киселином у различитим концентрацијама испод 70℃ и нуди врхунску отпорност на корозију у сирћетној киселини и мешаним киселинама мравље киселине и сирћетне киселине при било којој концентрацији и температури под нормалним притиском. Првобитно класификована као легура на бази никла према стандарду АСМЕСБ-625, сада је рекласификована као нерђајући челик. Док кинески челик 015Цр19Ни26Мо5Цу2 дели сличности са 904Л, неколико европских произвођача инструмената користи нерђајући челик 904Л као примарни материјал за својецнц делови, као што је мерна цев мерача масеног протока Е+ Х и кућиште сата Ролек.

11, 440Ц нерђајући челик. Мартензитни нерђајући челик, највећа тврдоћа у нерђајућем челику који се може калити, нерђајући челик, тврдоћа је ХРЦ57. Углавном се користи за израду млазница, лежајева, калема вентила, седишта, рукава, вретена и тако даље.

Нерђајући челик 12, 17-4ПХ је класификован као нерђајући челик отврднут према падавинама са Роцквелл тврдоћом од 44. Нуди изузетну чврстоћу, тврдоћу и отпорност на корозију, иако није погодан за употребу на температурама већим од 300°Ц. Овај челик показује добру отпорност на атмосферске услове, као и на разблажене киселине или со. Његова отпорност на корозију је упоредива са отпорношћу на нерђајући челик 304 и нерђајући челик 430. Примене за овај челик укључују његову употребу у производњи платформи на мору, лопатица турбина, калема вентила, седишта, рукава, стабљика вентила и још много тога.

У области професионалне инструментације, избор конвенционалног аустенитног нерђајућег челика одређен је факторима као што су разноврсност и цена. Уобичајени редослед за избор нерђајућег челика је 304-304Л-316-316Л-317-321-347-904Л. Приметно је да се 317 ређе користи, 321 није фаворизован, 347 је пожељнији због отпорности на корозију на високим температурама, а 904Л је подразумевани материјал за специфичне компоненте које производе одређене компаније. Нерђајући челик 904Л обично није типичан избор у дизајнерским апликацијама.

У дизајну и избору инструмената, често се сусрећу са различитим системима, серијама, врстама нерђајућег челика, избор треба да се заснива на специфичном медијуму процеса, температури, притиску, деловима напона, корозији, трошковима и другим аспектима разматрања.

Анебон потрага и циљ предузећа је „Увек задовољити захтеве наших купаца“. Анебон наставља да успоставља, стилизује и дизајнира робу врхунског квалитета како за наше застареле тако и за нове потенцијалне клијенте и остварује перспективу за нашу клијентелу у којој сви добијају баш као што прилагођавамо профиле за екструзију високе прецизности,цнц стругање алуминијумских деловаиделови за глодање алуминијумаза купце. Анебон раширених руку позвао је све заинтересоване купце да посете наш сајт или нас директно контактирају за даље информације.

Фабрички прилагођена кинеска ЦНЦ машина и ЦНЦ машина за гравирање, Анебон-ов производ су широко препознати и имају поверења корисника и могу задовољити економске и друштвене потребе које се стално развијају. Анебон поздравља нове и старе купце из свих сфера живота да нам се јаве за будуће пословне односе и постизање заједничког успеха!

Време поста: Јан-23-2024