1. Резање навоја

Генерално, то се односи на машинску обраду навоја на радном предмету помоћу алата за формирање или брушење, углавном укључујући стругање, глодање, урезивање и брушење навоја, брушење, вртложно сечење, итд. алатка осигурава да алат за стругање, глодалица или брусни точак помера оловку тачно и равномерно дуж аксијалног правца радног предмета сваки ротација радног предмета. Приликом урезивања или урезивања навоја, алат (резина или матрица) се ротира у односу на радни предмет, а први формирани жлеб навоја води алат (или радни предмет) да се помера аксијално.

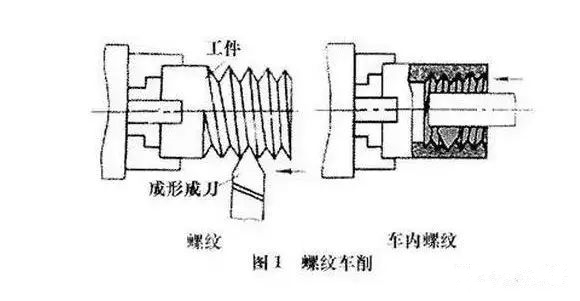

2. Токарење навоја

Алати за кардање се могу користити за окретање или навој навоја на стругу (погледајте алат за обраду навоја). Токарски навој са алатом за стругање за обликовање је стандардна метода за једноделну и малосеријску производњу навоја због своје једноставне структуре; окретни навој са алатом за чешљање навоја има високу производну ефикасност, али је његова структура сложена, тако да је погодан само за окретање кратког навоја са финим зупцима у средњој и великој серијској производњи. Тачност корака окретања трапезног навоја са општим стругом може да достигне само 8-9 нивоа (јб2886-81, исто испод); продуктивност или тачност се могу значајно побољшати приликом обраде навоја на специјализованом стругу за навоје.ЦНЦ машински део

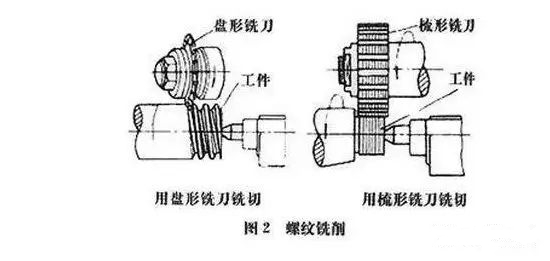

3. Глодање навоја

Диск глодалица или чешљаста глодалица се користи за глодање на машини за глодање навоја. Тастер за глодање се првенствено користи за глодање трапезних спољашњих навоја шипки завртња, пужа и других радних предмета. Комбинована глодалица глода унутрашњи и спољашњи заједнички навој и конусни навој. Пошто је његов радни део дужи од дужине навоја који се обрађује глодалицом са више ивица, радни предмет се може обрадити само ротацијом од 1,25-1,5 обртаја, уз високу продуктивност. Тачност корака глодања навоја може да достигне 8-9 степена, а храпавост површине је р5-0,63 μ М. Ова метода је погодна за масовну производњу обрадака навоја опште прецизности или грубу машинску обраду пре брушења.ЦНЦц део за глодање

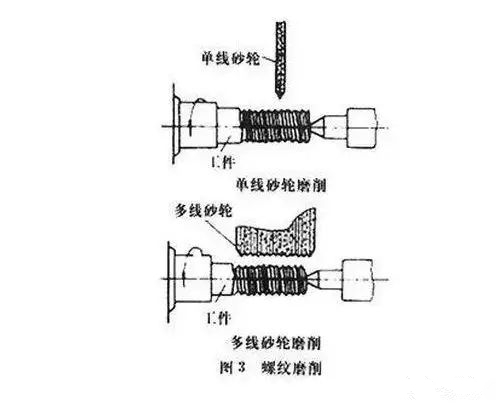

4. Брушење навоја

Углавном се користи за обраду прецизног навоја каљеног радног предмета на брусилици навоја. Према различитим облицима попречног пресека брусног точка, може се поделити на две врсте: једнолинијски брусни точак и вишелинијски брусни точак. Тачност корака једнолинијског брусног точка је 5-6 разреда, а храпавост површине је р1,25-0,08 μм, тако да је погодно завршити брусни точак. Ова метода је погодна за брушење прецизних шрафова, мерача навоја, пужа, малих серија навоја и прецизне плоче Постојале су две врсте мете за млевење: уздужно брушење и урезано брушење. Ширина брусног точка са методом уздужног брушења је мања од дужине навоја који се бруси, а навој се може брусити до коначне величине након што се брусни точак помери уздужно једном или неколико пута. Ширина брусног точка урезане методе брушења је већа од дужине навоја који се бруси. Брусни точак радијално сече у површину радног предмета, а радни предмет се може брусити након окретања за око 1,25 обртаја. Продуктивност је већа, али је прецизност нешто нижа, а обрада брусног точка је сложенија. Метода урезаног млевења је погодна за лопатање великих количина славина и брушење неких навоја за причвршћивање.пластични део

5. Брушење навоја

Алат за навртање навоја или завртња направљен је од меких материјала као што је ливено гвожђе. Делови обрађеног навоја на радном комаду са грешком корака брусе се ротацијом унапред и уназад ради побољшања тачности корака. Очврсли унутрашњи навој се обично елиминише брушењем да би се побољшала тачност.

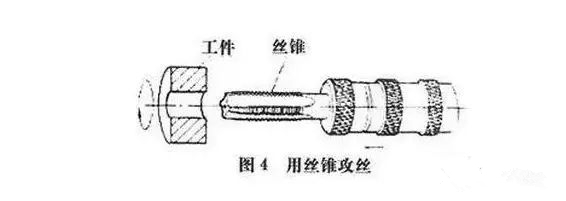

6. Урезивање и урезивање навоја

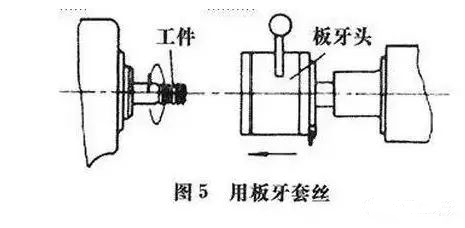

Урезивање је коришћење одређеног обртног момента за увртање славине у избушену доњу рупу на радном комаду за обраду унутрашњег навоја.

Урезивање навоја је резање спољног навоја на радном комаду шипке (или цеви) помоћу матрице. Тачност обраде урезивања или урезивања навоја зависи од тачности урезивања или матрице. Иако постоји много начина за обраду унутрашњих и спољашњих навоја, унутрашњи навоји малог пречника могу се обрадити само славинама. Урезивање и урезивање навоја могу се обавити ручно или стругом, машином за бушење, машином за урезивање и машином за урезивање навоја.

7. Ваљање навоја

Метода обраде формирања и ваљања калупа за производњу пластичне деформације радног предмета за добијање ваљања навоја се углавном изводи на машини за ваљање навоја или на аутоматском стругу причвршћеном са главом за аутоматско отварање и затварање навоја, што је погодно за масовну производњу дезена спољашњих навоја стандардних причвршћивача и других навојних спојева. Генерално, спољни пречник навоја за ваљање није већи од 25 мм, дужина није већа од 100 мм, а тачност навоја може достићи ниво 2 (гб197-63). Пречник коришћеног бланка је отприлике једнак пречнику корака навоја који се обрађује. Генерално, унутрашњи навој се не може обрадити ваљањем. Ипак, за мекани радни предмет, унутрашњи навој за хладно истискивање може се користити без славине за екструзију (максимални пречник може да достигне око 30 мм), а принцип рада је сличан урезивању. Обртни момент потребан за хладно истискивање унутрашњег навоја је око 1 пута већи од оног за урезивање, а тачност обраде и квалитет површине су нешто већи од оних за урезивање.

Предности ваљања нити су следеће:

① храпавост површине је мања од окретања, глодања и брушења;

② површина навоја након ваљања може побољшати чврстоћу и тврдоћу због хладног очвршћавања;

③ стопа искоришћења материјала је висока;

④ продуктивност је удвостручена у поређењу са процесом сечења и лако је реализовати аутоматизацију;

⑤ радни век матрице за ваљање је веома дуг. Међутим, тврдоћа материјала радног комада није већа од хрц40, потребно је да тачност величине бланка буде висока, а тачност и тврдоћа матрице за ваљање су такође високе, тако да је тешко произвести калуп. Није погодан за навоје са асиметричним профилом ваљања.

Према различитим калупима за ваљање, ваљање навоја се може поделити на два типа: ваљање навоја и ваљање навоја.

Ваљање навоја: две плоче за ваљање навоја са профилима навоја су поређане и распоређене са 1/2 корака. Статичка плоча је фиксирана, а покретна плоча се креће у повратној правој линији паралелно са статичком плочом. Када се радни комад пошаље између две плоче, покретна плоча се помера напред како би трљала и притискала радни предмет, чинећи његову површину пластичном деформацијом и формирајући навој. Мо Мо К група 373600976

Постоје три врсте котрљања: радијално, тангенцијално, г и котрљање главом.

① Радијално ваљање навоја: два (или три) точка за ваљање навоја у облику навоја постављена су на међусобно паралелне осовине, радни предмет се поставља на ослонац између два точка, а два точка се ротирају истом брзином у истом правцу, један од којих врши и радијално кретање. Точак за котрљање покреће радни предмет да се окреће, а површина се екструдира радијално да би се формирао навој. Сличан метод ваљања се такође може користити за неке завртње са ниским захтевима за прецизност.

②тангенцијално ваљање навоја: познато и као планетарно ваљање навоја. Алат за ваљање се састоји од ротирајућег централног точка за котрљање навоја и три фиксне навојне плоче у облику лука. Радни предмет се може непрекидно хранити током ваљања, тако да је продуктивност већа него код трљања навоја и радијалног ваљања.

③ Намотавање навоја главе за ваљање навоја: изводи се на аутоматском стругу и углавном се користи за обраду кратког навоја на радном комаду. Постоје 3-4 ваљка за ваљање равномерно распоређена око радног предмета. Приликом ваљања, радни предмет се ротира, а глава за котрљање се помиче аксијално да би се радни предмет извукао из навоја.

Анебон Метал Продуцтс Лимитед може да пружи услуге ЦНЦ обраде, ливења под притиском, машинске обраде лима, слободно нас контактирајте.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Време објаве: 04.10.2019