Koľko toho viete o polohovaní a upínaní pri obrábaní?

Pre presné a presné výsledky sú polohovanie a upínanie základnými aspektmi obrábania.

Prečítajte si o dôležitosti polohovania a upínania pri obrábaní:

Umiestnenie: Ide o presné umiestnenie obrobku vzhľadom na rezný nástroj. Na získanie požadovaných rozmerov a dráhy rezu je potrebné zarovnanie obrobku pozdĺž troch hlavných osí (X, Y, Z).

Zarovnanie je rozhodujúce pre presné obrábanie:Presné zarovnanie obrobkov je možné pomocou techník, ako sú vyhľadávače hrán, indikátory a súradnicový merací stroj (CMM).

Pre konzistentné umiestnenie je nevyhnutné vytvoriť základnú plochu alebo bod:To umožňuje, aby sa celé následné obrábanie zakladalo na spoločnom povrchu alebo referenčnom bode.

Upínanie je proces upevnenia obrobku na stroji:Poskytuje stabilitu a zabraňuje vibráciám alebo pohybu, ktoré by mohli viesť k nepresnému obrábaniu.

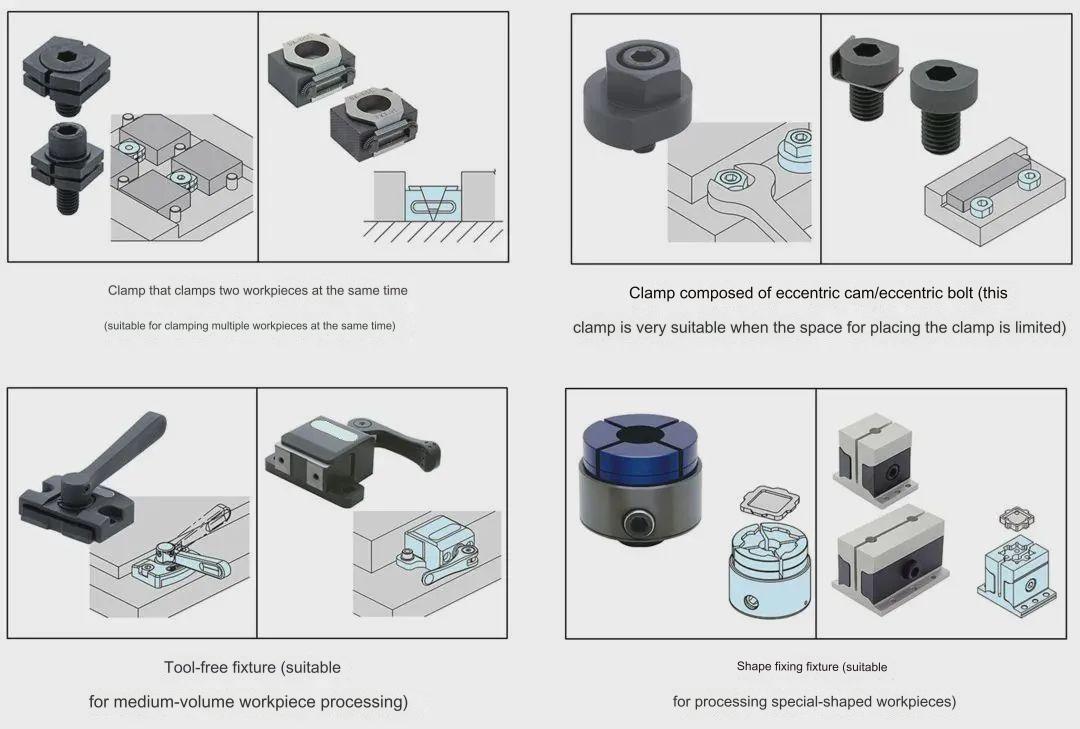

Typy svoriek:Existuje mnoho typov svoriek, ktoré možno použiť na obrábanie. Patria sem magnetické upínače a pneumatické, hydraulické alebo hydraulicko-pneumatické upínače. Výber metód upínania je založený na faktoroch, ako je veľkosť a tvar, sila obrábania a špecifické požiadavky.

Techniky upínania:Správne upnutie zahŕňa rovnomerné rozloženie upínacej sily, udržiavanie konzistentného tlaku na obrobok a predchádzanie deformácii. Aby sa predišlo poškodeniu obrobku pri zachovaní stability, je nevyhnutné použiť správny upínací tlak.

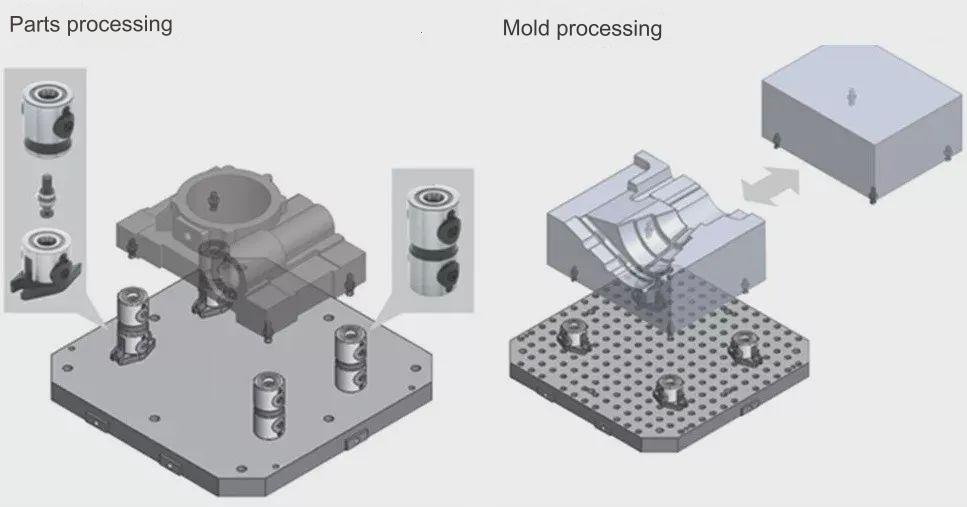

Prípravky sú špeciálne nástroje, ktoré upínajú a umiestňujú obrobky:Ponúkajú podporu, zarovnanie a stabilitu pre obrábacie operácie. Tým sa znižuje riziko chýb a zvyšuje sa produktivita.

Svietidlá sa dodávajú v mnohých rôznych typochako sú V-bloky a uhlové platne. Môžu byť tiež navrhnuté na mieru. Výber správneho prípravku je určený zložitosťou dielu a potrebami obrábania.

Dizajn príslušenstva zahŕňa starostlivé zváženie faktorovako sú rozmery obrobku, hmotnosť, materiál a požiadavky na prístup. Dobrý dizajn upínadla zabezpečí optimálne upnutie a umiestnenie pre efektívne obrábanie.

Tolerancie a presnosť:Presné polohovanie a upnutie sú nevyhnutné na dosiahnutie úzkych tolerancií a presnosti pri obrábaní. Malá chyba v upínaní alebo polohovaní môže viesť k rozmerovým odchýlkam a zníženiu kvality.

Kontrola a overenie:Pravidelné kontroly a overovanie presnosti upnutia a polohovania sú nevyhnutné na zabezpečenie konzistentnosti kvality. Na overenie presnosti obrábaných dielov možno použiť meracie zariadenia, ako sú posuvné meradlá a mikrometre, ako aj CMM.

Nie je to také jednoduché. Zistili sme, že prvotný návrh má vždy nejaké problémy s upnutím a polohovaním. Inovatívne riešenia strácajú svoj význam. Integritu a kvalitu dizajnu upínacieho zariadenia môžeme zabezpečiť len pochopením základných znalostí o polohovaní a upínaní.

Znalosť lokátora

1. Polohovanie obrobku zo strany je základným princípom.

3-bodový princíp, rovnako ako podpera, je základným princípom pre polohovanie obrobku zboku. Princíp 3 bodov je rovnaký ako princíp podpory. Tento princíp je odvodený zo skutočnosti, že „tri rovné čiary, ktoré sa navzájom nepretínajú, určujú rovinu“. Tri zo štyroch bodov možno použiť na určenie roviny. To znamená, že je možné určiť celkovo 4 povrchy. Je ťažké získať štvrtý bod v rovnakej rovine, bez ohľadu na to, ako sú body umiestnené.

▲3-bodový princíp

Napríklad v prípade použitia štyroch polohovadiel s pevnou výškou sú len tri špecifické body schopné nadviazať kontakt s obrobkom, čo ponecháva vysokú pravdepodobnosť, že zostávajúci štvrtý bod nevytvorí kontakt.

Preto pri konfigurácii lokátora je všeobecnou praxou založiť ho na troch bodoch a zároveň maximalizovať vzdialenosť medzi týmito bodmi.

Okrem toho je počas usporiadania polohovadla nevyhnutné vopred potvrdiť smer aplikovaného spracovateľského zaťaženia. Smer zaťaženia pri obrábaní sa zhoduje s pohybom držiaka nástroja/nástroja. Umiestnenie polohovadla na koniec smeru posuvu priamo ovplyvňuje celkovú presnosť obrobku.

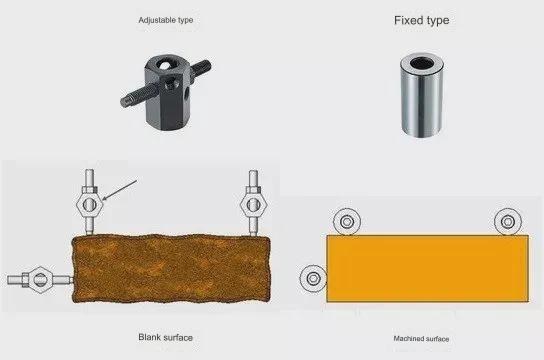

Typicky sa na polohovanie drsného povrchu obrobku používa skrutkový nastaviteľný polohovač, zatiaľ čo polohovadlo pevného typu (s povrchom kontaktu s brúseným obrobkom) sa používa na polohovanie opracovaného povrchu obrobku.obrábanie dielov.

2. Základné princípy polohovania cez otvory obrobku

Pri polohovaní pomocou otvorov vytvorených počas predchádzajúceho procesu obrábania sa musia použiť kolíky s toleranciami. Zarovnaním presnosti otvoru obrobku s presnosťou tvaru kolíka a ich kombináciou na základe tolerancie uloženia môže presnosť polohovania spĺňať skutočné požiadavky.

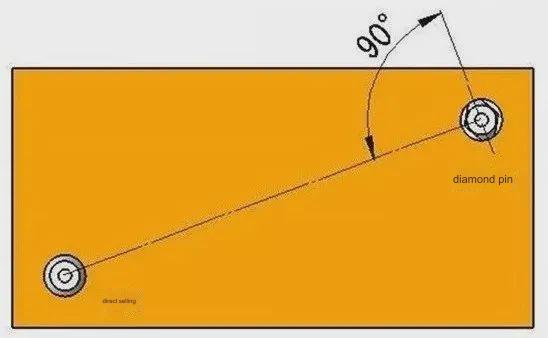

Okrem toho pri použití kolíkov na polohovanie je bežné používať rovný kolík vedľa diamantového kolíka. To nielen uľahčuje montáž a demontáž obrobku, ale tiež minimalizuje možnosť zaseknutia obrobku a kolíka.

▲Použite polohu kolíka

Samozrejme, že je možné dosiahnuť optimálnu toleranciu lícovania použitím priamych kolíkov pre obe polohy. Pre väčšiu presnosť polohovania sa však ako efektívnejšia ukazuje kombinácia rovného čapu a diamantového čapu.

Pri použití priameho aj kosoštvorcového kolíka sa vo všeobecnosti odporúča umiestniť kosoštvorcový kolík tak, aby čiara spájajúca smer jeho usporiadania s obrobkom bola kolmá (v uhle 90°) na čiaru spájajúcu priamy kolík a kosoštvorcový kolík. Toto špecifické usporiadanie je rozhodujúce pri určovaní uhla polohovania a smeru otáčania obrobku.

Znalosti súvisiace so svorkou

1. Klasifikácia svoriek

Podľa smeru upnutia sa vo všeobecnosti delí do nasledujúcich kategórií:

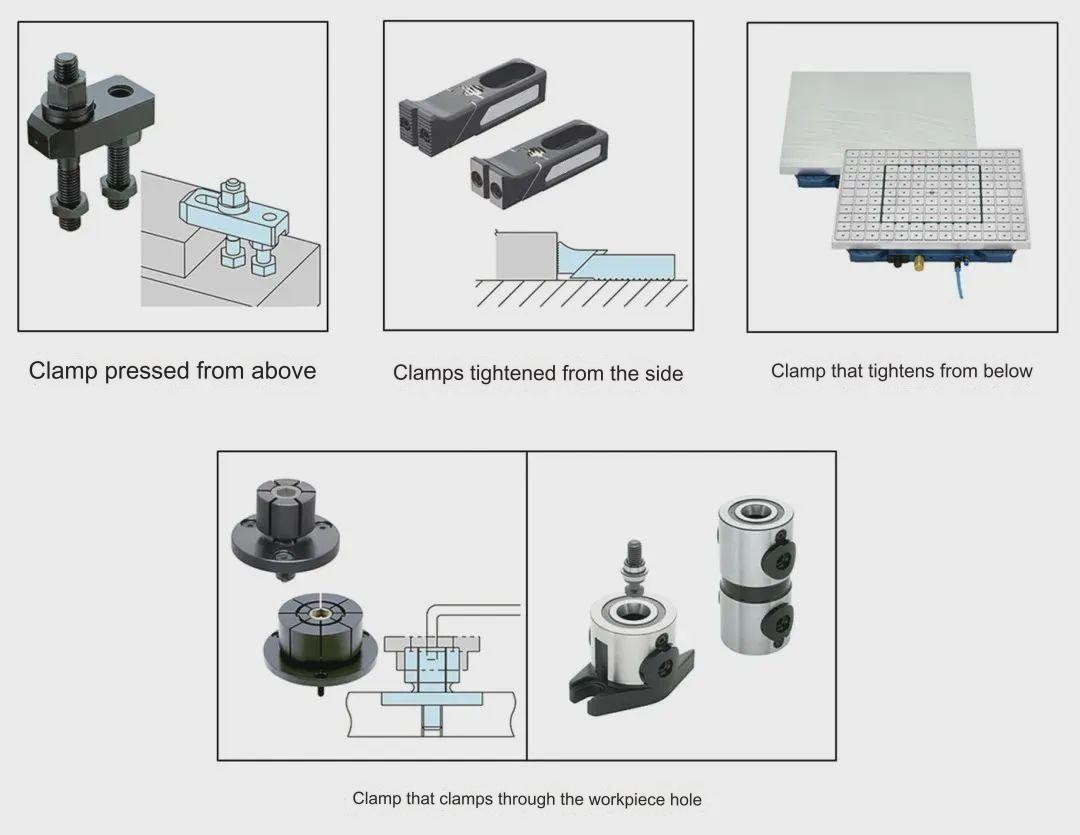

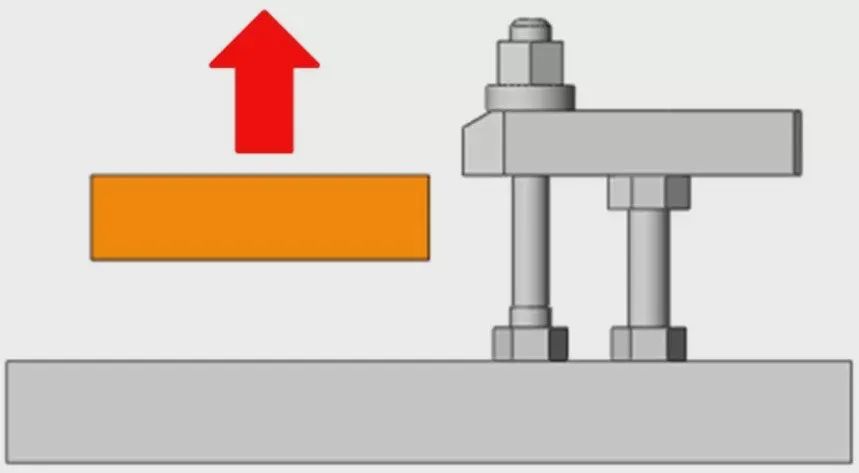

1. Horná kompresná svorka

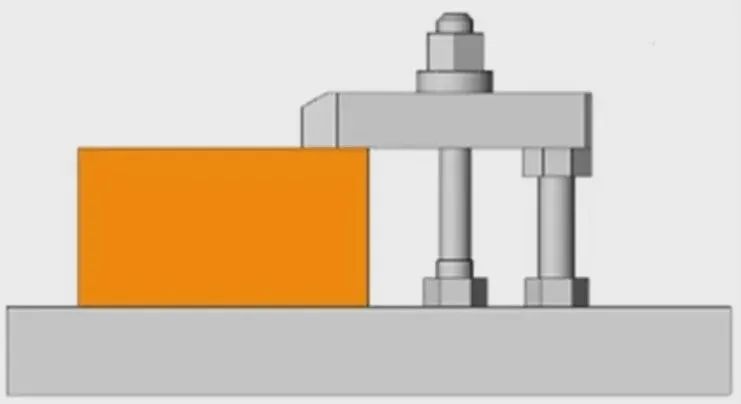

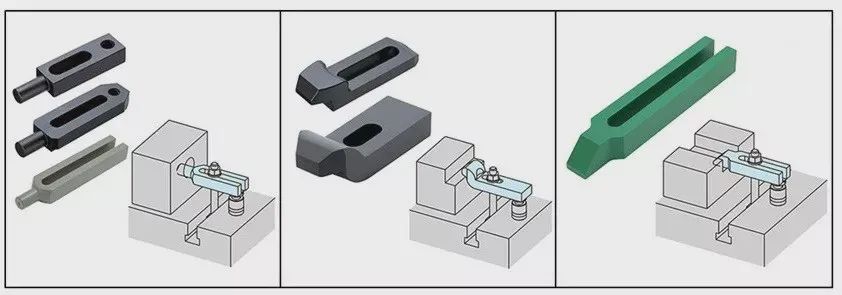

Horná kompresná svorka vyvíja tlak zhora na obrobok, čo má za následok minimálnu deformáciu počas upínania a zvýšenú stabilitu pri spracovaní obrobku. Výsledkom je, že upnutie obrobku zhora je zvyčajne prioritou. Najrozšírenejším typom svorky používanej týmto spôsobom je ručná mechanická svorka. Napríklad, nižšie zobrazená svorka sa označuje ako svorka typu „borovicový list“. Iný variant, známy ako svorka s voľným listom, obsahuje prítlačnú dosku, závrtné skrutky, zdviháky a matice.

Okrem toho, v závislosti od tvaru obrobku, máte možnosť vybrať si z rôznych prítlačných dosiek, ktoré sú špeciálne navrhnuté tak, aby zodpovedali rôznym tvarom obrobku.

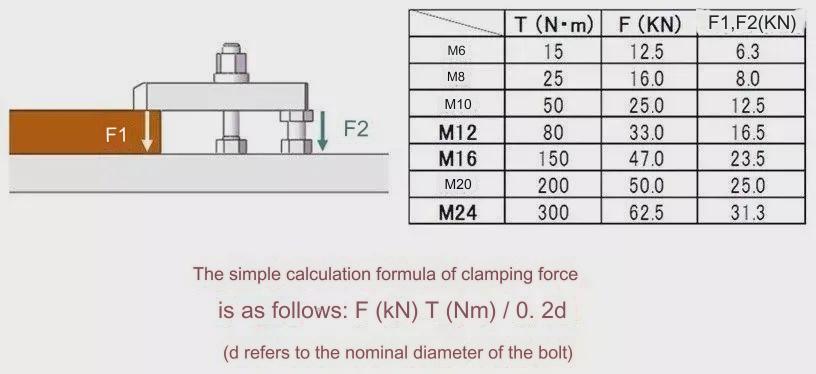

Je možné určiť koreláciu medzi krútiacim momentom a zvieracou silou pri zovretí voľného krídla analýzou tlačnej sily vyvíjanej skrutkou.

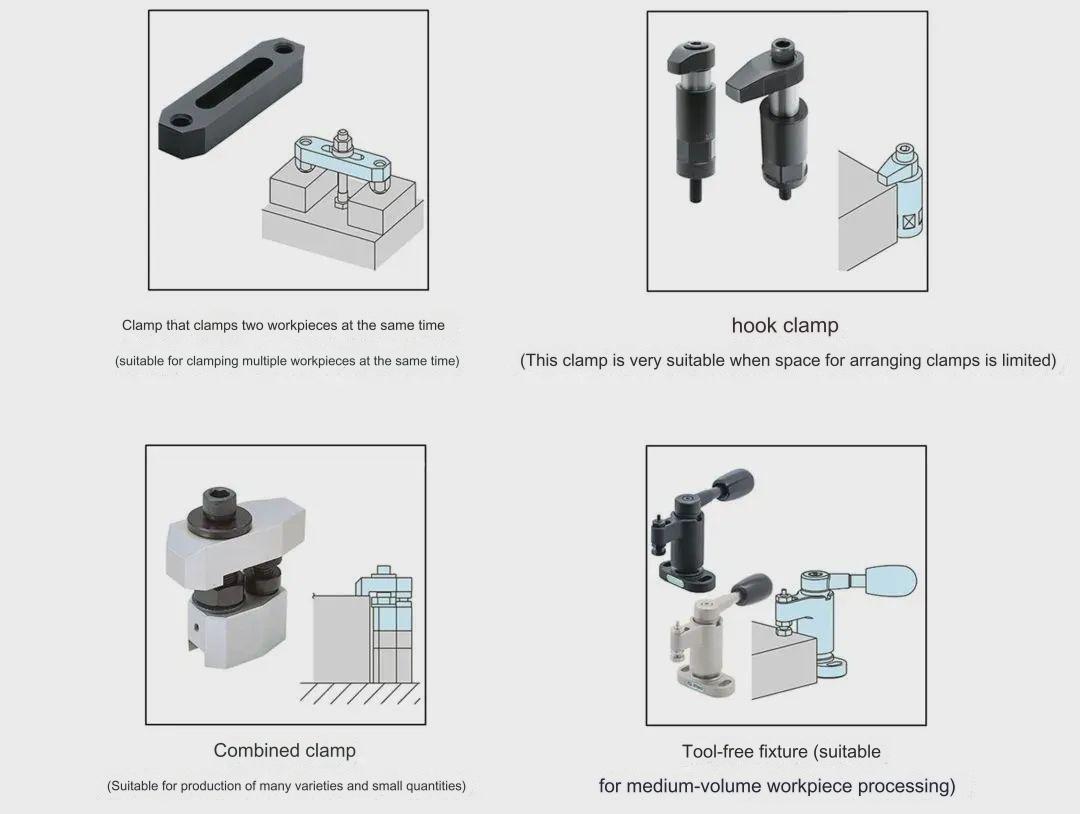

Okrem voľnej listovej svorky sú k dispozícii aj ďalšie svorky, ktoré upevňujú obrobok zhora.

2. Bočná svorka na upínanie obrobku

Konvenčný spôsob upínania zahŕňa upevnenie obrobku zhora, čo ponúka vynikajúcu stabilitu a minimálne zaťaženie pri spracovaní. Môžu však nastať situácie, keď je horné upínanie nevhodné, napríklad keď horná plocha vyžaduje opracovanie alebo keď horné upínanie nie je možné. V takýchto prípadoch je potrebné zvoliť bočné upínanie.

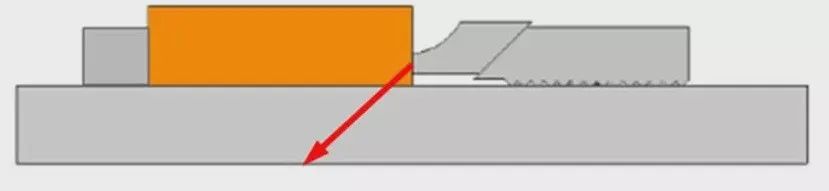

Napriek tomu je dôležité poznamenať, že upínanie obrobku zo strany vytvára plávajúcu silu. Aby sa zabezpečil optimálny výkon, je potrebné venovať pozornosť eliminácii tejto sily pri navrhovaní upínadla.

Zváženie by mohlo zahŕňať začlenenie mechanizmov, ktoré pôsobia proti účinku plávajúcej sily, ako je použitie dodatočnej podpory alebo tlaku na stabilizáciu obrobku. Efektívnym riešením plávajúcej sily možno dosiahnuť spoľahlivé a bezpečné riešenie bočného upínania, čím sa rozširuje flexibilita spracovania obrobkov.

K dispozícii sú aj bočné svorky, ako je znázornené na obrázku vyššie. Tieto svorky aplikujú prítlačnú silu zo strany, čím vytvárajú silu šikmo nadol. Tento špecifický typ upínača je vysoko účinný pri zamedzení vznášania sa obrobku smerom nahor.

Podobne ako tieto bočné svorky existujú aj iné svorky, ktoré tiež fungujú zboku.

Upínanie obrobku zospodu

Pri manipulácii s obrobkom z tenkého plechu a potrebe opracovať jeho hornú plochu sa tradičné spôsoby upínania zhora alebo zboku ukazujú ako nepraktické. V takýchto scenároch je životaschopným riešením upnúť obrobok zospodu. Pre obrobky vyrobené zo železa je často vhodná svorka typu magnetu, pričom nie je železnáfrézovanie kovov na mieruobrobky je možné zaistiť pomocou vákuových prísaviek.

V oboch vyššie uvedených prípadoch závisí upínacia sila od kontaktnej plochy medzi obrobkom a magnetom alebo vákuovým skľučovadlom. Stojí za zmienku, že ak sa zaťaženie spracovania malých obrobkov stane príliš nadmerné, požadovaný výsledok spracovania sa nemusí dosiahnuť.

Okrem toho je dôležité zabezpečiť, aby kontaktné povrchy magnetov a vákuových prísaviek boli primerane hladké pre bezpečné a správne používanie.

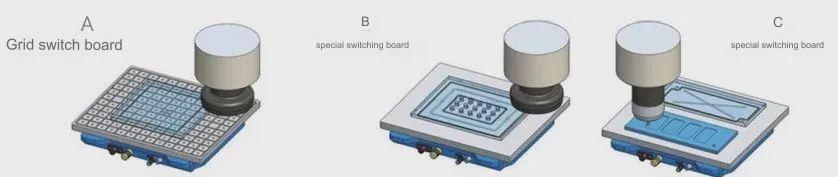

Implementácia upínania otvorov

Pri použití 5-osového obrábacieho stroja na úlohy, ako je simultánne spracovanie viacerých plôch alebo spracovanie foriem, sa odporúča zvoliť upínanie otvorov, pretože pomáha zmierniť vplyv prípravkov a nástrojov na proces spracovania. V porovnaní s upínaním z hornej alebo bočnej strany obrobku, upínanie otvoru vyvíja menší tlak a efektívne minimalizuje deformáciu obrobku.

▲Na priame spracovanie použite otvory

▲Inštalácia nitov pre upnutie

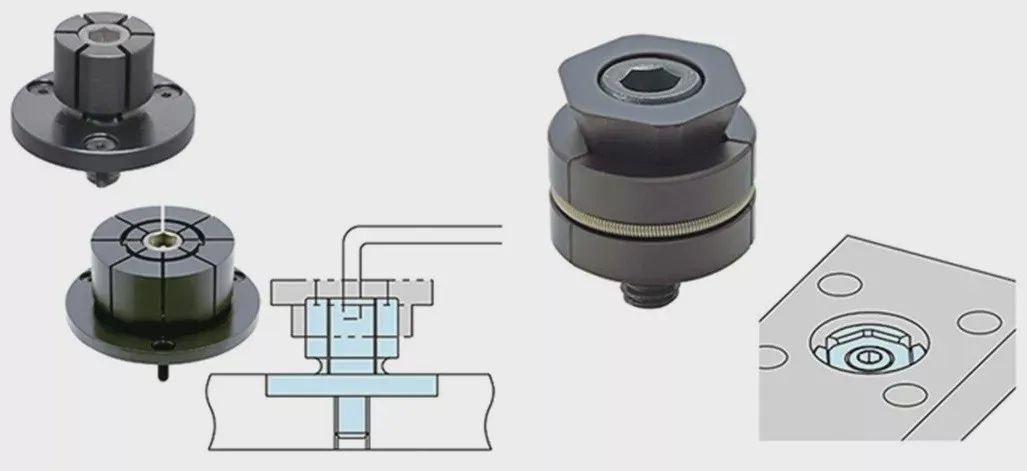

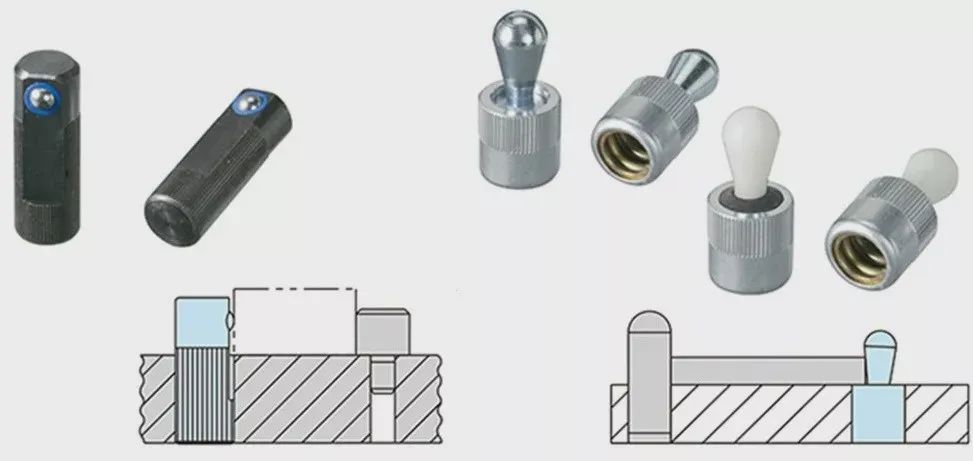

Predupínanie

Predchádzajúce informácie sa zameriavajú predovšetkým na upínacie prípravky obrobku. Je dôležité zvážiť, ako zvýšiť použiteľnosť a zlepšiť účinnosť pomocou predbežného upnutia. Pri vertikálnej polohe obrobku na základni môže gravitácia spôsobiť, že obrobok spadne nadol. V takýchto prípadoch je nevyhnutné ručne držať obrobok počas ovládania svorky, aby sa zabránilo akémukoľvek náhodnému posunutiu.

▲Predbežné upnutie

Ak je obrobok ťažký alebo je upnutých viacero kusov súčasne, môže to výrazne sťažiť funkčnosť a predĺžiť čas upnutia. Na vyriešenie tohto problému použitie predupínacieho produktu pružinového typu umožňuje upnutie obrobku, pričom zostane nehybný, čím sa výrazne zlepší prevádzkyschopnosť a skráti sa čas upnutia.

Úvahy pri výbere svorky

Pri použití viacerých typov upínačov v rovnakom nástroji je dôležité použiť rovnaké nástroje na upínanie aj povoľovanie. Napríklad na ľavom obrázku nižšie použitie viacerých nástrojových kľúčov na upínacie operácie zvyšuje celkovú záťaž operátora a predlžuje čas upínania. Na druhej strane, na pravom obrázku nižšie zjednotenie nástrojov a veľkostí skrutiek zjednodušuje proces pre operátorov na mieste.

▲Prevádzkový výkon upnutia obrobku

Okrem toho je pri konfigurácii upínacieho zariadenia dôležité vziať do úvahy prevádzkový výkon upínania obrobku. Ak je potrebné obrobok upnúť pod nakloneným uhlom, môže to značne sťažiť operácie. Preto je dôležité vyhnúť sa takýmto situáciám pri navrhovaní nástrojov upínania.

Cieľom spoločnosti Anebon a spoločnosti je vždy „vždy uspokojiť požiadavky našich spotrebiteľov“. Anebon pokračuje v získavaní a vytváraní štýlu a dizajnu pozoruhodných vysokokvalitných produktov pre každého nášho zastaraného a nového zákazníka a získa obojstranne výhodnú perspektívu pre spotrebiteľov Anebonu, ako aj pre nás, pokiaľ ide o hliníkové výlisky Original Factory Profile,cnc sústružená časť, cnc frézovací nylon. Úprimne vítame priateľov do výmenného obchodu a začíname s nami spoluprácu. Anebon dúfa, že sa spojí s blízkymi priateľmi v rôznych priemyselných odvetviach a vytvorí brilantný dlhodobý úspech.

Čínsky výrobca pre vysoko presnú a kovovú zlievareň nehrdzavejúcej ocele v Číne, Anebon, hľadá možnosti stretnúť sa so všetkými priateľmi z domova aj zo zahraničia, aby mohli spolupracovať. Anebon úprimne dúfa v dlhodobú spoluprácu s vami všetkými na základe vzájomného prospechu a spoločného rozvoja.

Čas odoslania: 25. septembra 2023