Čo je štíhla náprava auta?

Štíhla náprava auta je typ, ktorý sa používa v autách a je navrhnutý tak, aby bol ľahký. Štíhle nápravy sa zvyčajne používajú vo vozidlách so zameraním na úsporu paliva a agilitu. Znižujú celkovú hmotnosť vozidla a zároveň zlepšujú jeho ovládateľnosť. Tieto nápravy sú zvyčajne vyrobené z ľahkých, pevných materiálov, ako je hliník alebo vysokopevná oceľ. Tieto nápravy sú skonštruované tak, aby boli schopné zvládať hnacie sily, ako je krútiaci moment generovaný motorom, a stále si zachovali kompaktný, efektívny dizajn. Štíhle nápravy sú nevyhnutné na prenos sily z motora na kolesá.

Prečo je ľahké ohýbať a deformovať pri spracovaní štíhleho hriadeľa automobilu?

Bolo by ťažké ohnúť alebo zdeformovať hriadeľ, ktorý je taký tenký. Materiály používané na výrobu hriadeľov automobilov (známych aj ako hnacie hriadele alebo nápravy) sú zvyčajne pevné a odolné, ako napríklad kompozit z uhlíkových vlákien alebo oceľ. Použité materiály sú vybrané pre ich vysokú pevnosť, ktorá je potrebná na to, aby odolala krútiacemu momentu a silám generovaným prevodovkou a motorom automobilu.

Pri výrobe prechádzajú hriadele rôznymi procesmi, ako je kovanie a tepelné spracovanie, aby sa zachovala ich tuhosť a pevnosť. Tieto materiály spolu s výrobnými technikami zabraňujú ohýbaniu hriadeľov za normálnych podmienok. Extrémne sily, ako sú kolízie a nehody, však môžu ohnúť alebo zdeformovať akúkoľvek časť auta, vrátane hriadeľov. Je nevyhnutné opraviť alebo vymeniť všetky poškodené diely, aby ste zaistili bezpečnú a efektívnu prevádzku vášho vozidla.

Proces obrábania:

Mnohé časti hriadeľa majú pomer strán L/d > 25. Horizontálna štíhla os sa ľahko ohne alebo môže dokonca stratiť stabilitu vplyvom gravitácie, reznej sily a horných upínacích síl. Problém napätia na štíhlom hriadeli je potrebné znížiť pri otáčaní hriadeľa.

Spôsob spracovania:

Používa sa sústruženie so spätným posuvom s množstvom účinných opatrení, ako je výber parametrov geometrie nástroja, rezné množstvo, napínacie zariadenia a opierky nástroja.

Analýza faktorov, ktoré spôsobujú ohybovú deformáciu otáčavého štíhleho hriadeľa

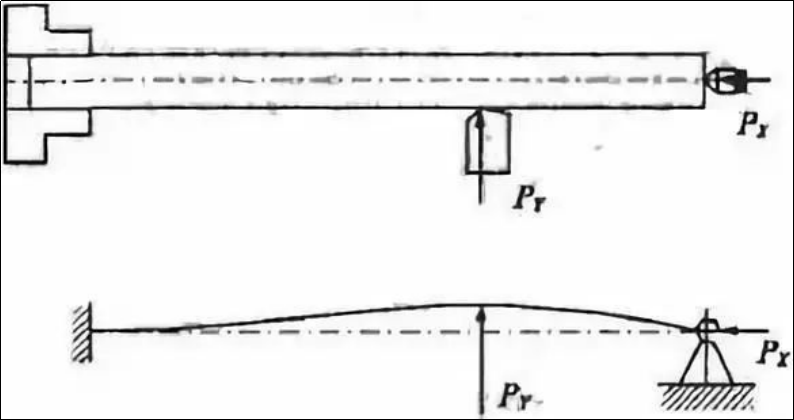

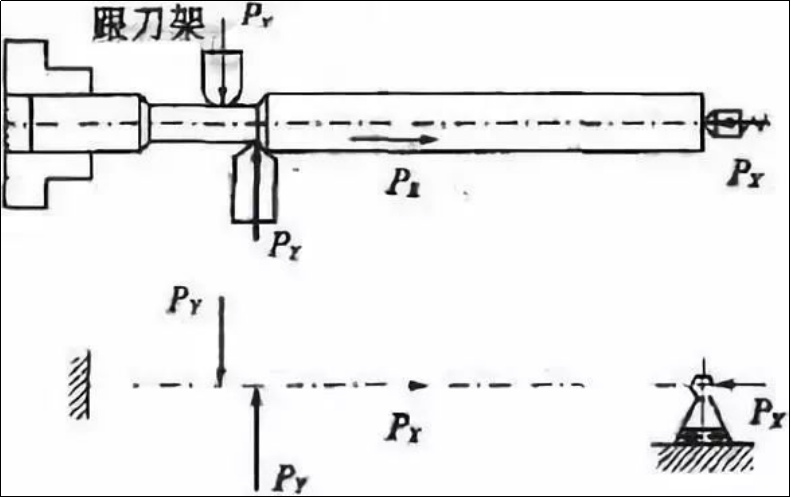

Na otáčanie štíhlych hriadeľov na sústruhoch sa používajú dve tradičné techniky upínania. Jedna metóda používa jednu svorku s jednou hornou inštaláciou a druhá sú dve horné inštalácie. Zameriame sa predovšetkým na techniku upínania jednej svorky a vrchnej časti. Ako je znázornené na obrázku 1.

Obrázok 1 Jedna svorka a jedna metóda horného upínania a analýza sily

Hlavné príčiny ohybovej deformácie spôsobenej otáčaním štíhleho hriadeľa sú:

(1) Rezná sila spôsobuje deformáciu

Rezná sila môže byť rozdelená do troch zložiek: axiálna sila PX (axiálna sila), radiálna sila PY (radiálna sila) a tangenciálna sila PZ. Pri sústružení tenkých hriadeľov môžu mať rôzne rezné sily rôzny vplyv na deformáciu ohybom.

1) Vplyv radiálnych rezných síl PY

Radiálna sila pretína zvisle cez os hriadeľa. Radiálna rezná sila ohýba štíhly hriadeľ v horizontálnej rovine kvôli jeho nízkej tuhosti. Obrázok ukazuje vplyv reznej sily na ohyb štíhleho hriadeľa. 1.

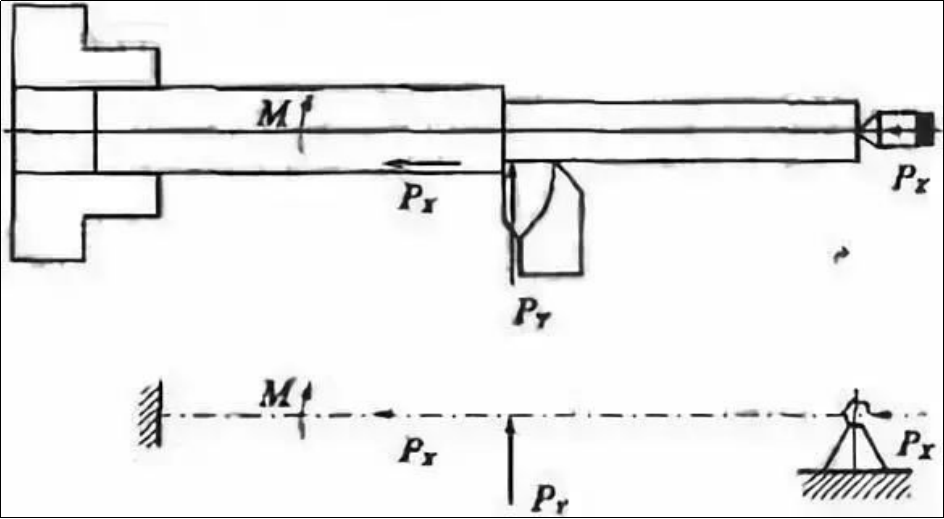

2) Vplyv axiálnej reznej sily (PX)

Axiálna sila je rovnobežná s osou na tenkom hriadeli a vytvára ohybový moment v obrobku. Axiálna sila nie je významná pre všeobecné sústruženie a možno ju ignorovať. Šachta je kvôli zlej tuhosti nestabilná kvôli zlej stabilite. Štíhly hriadeľ sa ohne, keď je axiálna sila väčšia ako určitá hodnota. Ako je znázornené na obrázku 2.

Obrázok 2: Vplyv reznej sily na axiálnu silu

(2) Rezanie tepla

Tepelná deformácia obrobku nastane v dôsledku rezného tepla produkovaného spracovaním. Vzdialenosť medzi skľučovadlom, hornou časťou zadného ramena a obrobkom je pevná, pretože skľučovadlo je pevné. To obmedzuje axiálne predĺženie hriadeľa, čo má za následok ohýbanie hriadeľa v dôsledku axiálneho pretláčania.

Je zrejmé, že zlepšenie presnosti obrábania tenkého hriadeľa je zásadne problémom kontroly napätia a tepelnej deformácie v procesnom systéme.

Opatrenia na zlepšenie presnosti obrábania štíhleho hriadeľa

Na zlepšenie presnosti obrábania štíhleho hriadeľa je potrebné prijať rôzne opatrenia podľa výrobných podmienok.

(1) Zvoľte správny spôsob upínania

Dvojité stredové upínanie, jedna z dvoch metód upínania tradične používaných na otáčanie štíhlych hriadeľov, sa môže použiť na presné umiestnenie obrobku pri súčasnom zabezpečení súososti. Tento spôsob upnutia štíhlej objímky má slabú tuhosť, veľkú deformáciu v ohybe a je náchylný na vibrácie. Je preto vhodný len pre inštalácie s malým pomerom dĺžky k priemeru, malým prídavkom na obrábanie a vysokými požiadavkami na koaxiálnosť. Vysokýkomponenty na presné obrábanie.

Vo väčšine prípadov sa obrábanie tenkých hriadeľov vykonáva pomocou upínacieho systému pozostávajúceho z jednej hornej a jednej svorky. Pri tejto technike upínania však platí, že ak máte hrot, ktorý je príliš tesný, nielenže ohne hriadeľ, ale tiež zabráni jeho predĺženiu pri otáčaní hriadeľa. To môže spôsobiť, že hriadeľ bude axiálne stlačený a ohnutý mimo svoj tvar. Upínacia plocha nemusí byť zarovnaná s otvorom hrotu, čo môže spôsobiť ohnutie drieku po upnutí.

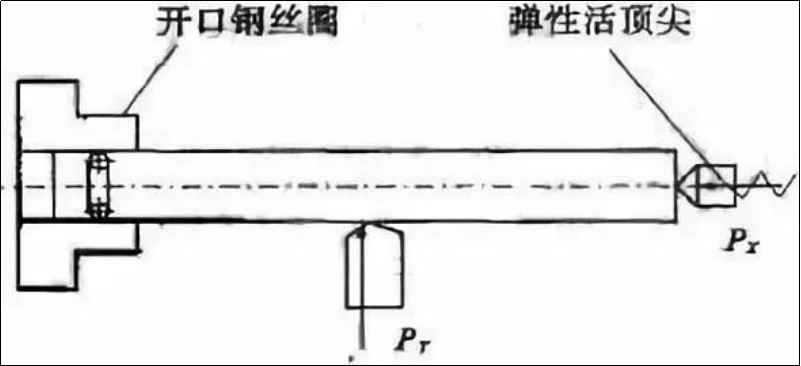

Pri použití techniky upínania jednej svorky s jedným vrchom musí vrch použiť elastické živé centrá. Po zahriatí môže byť štíhly rukáv voľne predĺžený, aby sa znížilo jeho ohybové skreslenie. Súčasne je medzi čeľuste k štíhlej objímke vložený otvorený oceľový pojazd, aby sa znížil axiálny kontakt medzi čeľusťami a štíhlej objímky a aby sa eliminovalo nadmerné umiestnenie. Obrázok 3 znázorňuje inštaláciu.

Obrázok 3: Metóda zlepšenia pomocou jednej svorky a hornej svorky

Znížte silu deformácie znížením dĺžky hriadeľa.

1) Použite opierku päty a stredový rám

Jedna svorka a jedna horná časť slúžia na otáčanie štíhleho hriadeľa. Na zníženie vplyvu radiálnej sily na deformáciu spôsobenú štíhlym hriadeľom sa používa tradičná opierka náradia a stredový rám. Toto je ekvivalent pridania podpory. To zvyšuje tuhosť a môže znížiť vplyv radiálnej sily na hriadeľ.

2) Štíhle puzdro sa otáča technikou axiálneho upínania

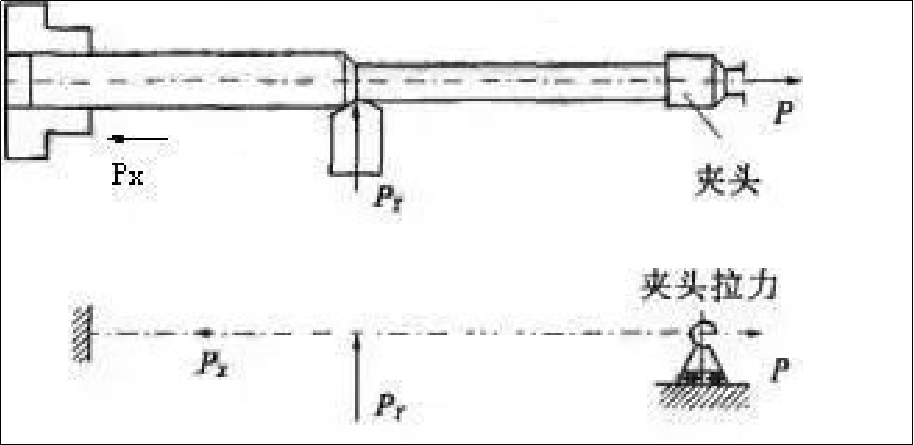

Použitím opierky nástroja alebo stredového rámu je možné zvýšiť tuhosť a eliminovať vplyv radiálnej sily na obrobok. Stále nemôže vyriešiť problém axiálnej sily ohýbajúcej obrobok. To platí najmä pre štíhly hriadeľ s relatívne dlhým priemerom. Štíhly hriadeľ je preto možné otáčať pomocou techniky axiálneho upínania. Axiálne upínanie znamená, že za účelom otáčania tenkého hriadeľa je jeden koniec hriadeľa upnutý skľučovadlom a jeho druhý koniec špeciálne navrhnutou upínacou hlavou. Upínacia hlava pôsobí na hriadeľ axiálnou silou. Obrázok 4 znázorňuje upínaciu hlavu.

Obrázok 4 Axiálne upnutie a podmienky napätia

Štíhle puzdro je počas procesu sústruženia vystavené konštantnému axiálnemu napätiu. Tým sa eliminuje problém axiálnej reznej sily ohýbajúcej hriadeľ. Axiálna sila znižuje ohybovú deformáciu spôsobenú radiálnymi reznými silami. Tiež kompenzuje axiálne predĺženie v dôsledku rezného tepla. presnosť.

3) Opačným rezom hriadeľa ho otáčajte

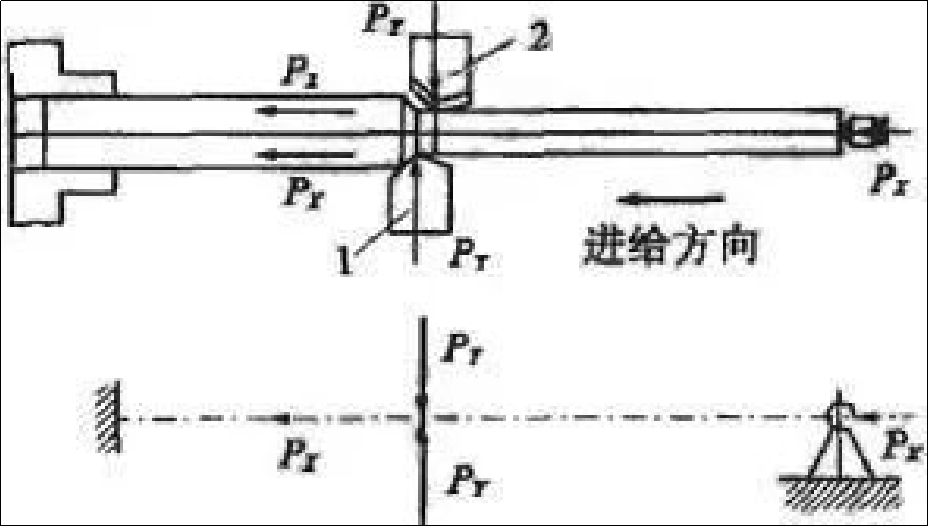

Ako je znázornené na obrázku 5, metóda obráteného rezu je, keď je nástroj privádzaný cez vreteno ku koníku počas procesu otáčania tenkého hriadeľa.

Obrázok 5 Analýza síl obrábania a obrábanie metódou spätného rezania

Axiálna sila, ktorá vzniká počas spracovania, napne hriadeľ a zabráni deformácii ohybom. Elastický koník môže tiež kompenzovať tepelné predĺženie a deformáciu tlakom spôsobenú obrobkom, keď sa pohybuje z nástroja na koník. Tým sa zabráni deformácii.

Ako je znázornené na obrázku 6, stredná posuvná doska je upravená pridaním zadného držiaka nástroja a súčasným otáčaním predného aj zadného nástroja.

Obrázok 6 Analýza sily a obrábanie dvojitým nožom

Predný nástroj je inštalovaný zvisle, zatiaľ čo zadný nástroj je namontovaný opačne. Rezné sily generované týmito dvoma nástrojmi sa pri sústružení navzájom rušia. Obrobok sa nedeformuje ani nevibruje a presnosť spracovania je veľmi vysoká. To je ideálne pre hromadnú výrobu.

4) Technika magnetického rezania na otáčanie tenkého hriadeľa

Princíp magnetického rezania je podobný spätnému rezaniu. Magnetická sila sa používa na natiahnutie hriadeľa, čím sa znižuje deformácia počas spracovania.

(3) Obmedzte množstvo rezu

Množstvo tepla generovaného procesom rezania určí vhodnosť množstva rezu. Iná bude aj deformácia, ktorá je spôsobená otáčaním tenkého hriadeľa.

1) Hĺbka rezu (t)

Podľa predpokladu, že tuhosť je určená procesným systémom, so zväčšujúcou sa hĺbkou rezu rastie aj sila rezu a teplo vznikajúce pri sústružení. To spôsobuje zvýšenie napätia a tepelného skreslenia tenkého hriadeľa. Pri sústružení tenkých hriadeľov je dôležité minimalizovať hĺbku rezu.

2) Kŕmne množstvo (f).

Zvýšená rýchlosť posuvu zvyšuje reznú silu a hrúbku. Rezná sila sa zvyšuje, ale nie úmerne. V dôsledku toho sa koeficient deformácie sily pre tenký hriadeľ zníži. Z hľadiska zvýšenia účinnosti rezu je lepšie zvýšiť rýchlosť posuvu ako zväčšiť hĺbku rezu.

3) Rýchlosť rezania (v).

Pre zníženie sily je výhodné zvýšiť rýchlosť rezania. Keď sa rezná rýchlosť zvýši a teplota rezného nástroja sa zníži, trenie medzi nástrojom, obrobkom a hriadeľom sa zníži. Ak sú rezné rýchlosti príliš vysoké, hriadeľ sa môže ľahko ohnúť v dôsledku odstredivých síl. To zničí stabilitu procesu. Rezná rýchlosť obrobkov, ktoré majú relatívne veľkú dĺžku a priemer, by sa mala znížiť.

(4) Zvoľte primeraný uhol pre náradie

Aby sa znížila ohybová deformácia, ktorá je spôsobená otáčaním tenkého hriadeľa, musí byť rezná sila pri sústružení čo najnižšia. Spomedzi geometrických uhlov nástrojov majú najväčší vplyv na reznú silu uhly sklonu čela, nábehu a hrany.

1) Predný uhol (g)

Veľkosť uhla sklonu (g) priamo ovplyvňuje reznú silu, teplotu a výkon. Rezná sila sa dá výrazne znížiť zväčšením uhlov čela. To znižuje plastickú deformáciu a môže tiež znížiť množstvo rezaného kovu. Aby sa znížili rezné sily, je možné zväčšiť uhly čela. Uhly sklonu sú vo všeobecnosti medzi 13° a 17°.

2) Vodiaci uhol (kr)

Hlavná výchylka (kr), čo je najväčší uhol, ovplyvňuje úmernosť a veľkosť všetkých troch zložiek reznej sily. Radiálna sila sa znižuje so zvyšujúcim sa uhlom vstupu, zatiaľ čo tangenciálna sila sa zvyšuje medzi 60° a 90°. Proporcionálny vzťah medzi tromi zložkami reznej sily je lepší v rozsahu 60deg75deg. Pri otáčaní tenkých hriadeľov sa zvyčajne používa uhol nábehu väčší 60 stupňov.

3) Sklon čepele

Sklon čepele (ls) ovplyvňuje tok triesok a silu hrotu nástroja, ako aj proporcionálny vzťah medzi týmito tromisústružené komponentyrezania počas procesu sústruženia. Radiálna sila rezu klesá so zvyšujúcim sa sklonom. Zvyšujú sa však axiálne a tangenciálne sily. Proporcionálny vzťah medzi tromi zložkami reznej sily je primeraný, keď je sklon čepele v rozsahu -10°+10°. Aby triesky prúdili smerom k povrchu hriadeľa pri otáčaní tenkého hriadeľa, je bežné používať kladný uhol hrany medzi 0° a +10°.

Je ťažké splniť kvalitatívne štandardy štíhleho hriadeľa pre jeho slabú tuhosť. Kvalitu spracovania štíhleho hriadeľa je možné zabezpečiť prijatím pokročilých metód spracovania a upínacích techník, ako aj výberom správnych uhlov a parametrov nástroja.

Poslaním Anebonu je rozpoznať vynikajúce výrobné nedokonalosti a poskytovať tie najlepšie služby našim domácim a zahraničným zákazníkom úplne do roku 2022 Špičková kvalita nerezového hliníka Vysoko presná súčiastka CNC sústružníckeho frézovacieho stroja pre letectvo a kozmonautiku s cieľom rozšíriť náš trh na medzinárodnej úrovni, Anebon dodáva hlavne našim zámorským zákazníkom so strojmi najvyššej kvality, frézovanými kusmi aCNC sústružnícke služby.

Čínsky veľkoobchod s dielmi pre stroje a CNC obrábanie, Anebon si zachováva ducha „inovácie a súdržnosti, tímovej práce, zdieľania, cesty, praktického pokroku“. Ak nám dáte šancu, ukážeme náš potenciál. S vašou podporou Anebon verí, že sa nám podarí vybudovať svetlú budúcnosť pre vás a vašu rodinu.

Čas odoslania: 28. augusta 2023