Токарная обработка, фрезерование, строгание, шлифование, сверление, растачивание, высочайшая точность этих станков и уровни допусков, которые могут быть достигнуты различными методами обработки, — все это здесь.

Поворот

Процесс резания, при котором заготовка вращается, а токарный инструмент движется по прямой или по кривой в плоскости. Токарную обработку обычно производят на токарном станке, на котором обрабатывают внутренние и наружные цилиндрические поверхности, торцы, конические поверхности, формообразующие поверхности и резьбу заготовок.

Точность токарной обработки обычно составляет IT8-IT7, а шероховатость поверхности составляет 1,6 ~ 0,8 мкм.

1) Черновая обработка должна иметь большую глубину резания и большую скорость подачи для повышения эффективности обработки без снижения скорости резания, но точность обработки может достигать только IT11, а шероховатость поверхности составляет R α 20 ~ 10 мкм.

2) Высокая скорость, малая подача и глубина резания должны быть приняты, насколько это возможно, для получистового и чистового точения. Точность обработки может достигать IT10~IT7, а шероховатость поверхности Rα 10~0,16 мкм.

3) Высокая скоростьпрецизионная токарная обработка деталей из цветных металловс помощью алмазного токарного инструмента, тонко отполированного на высокоточном токарном станке, точность обработки может достигать IT7 ~ IT5, а шероховатость поверхности составляет R α 0,04 ~ 0,01 мкм. Этот вид токарной обработки называется «зеркальным токарным».

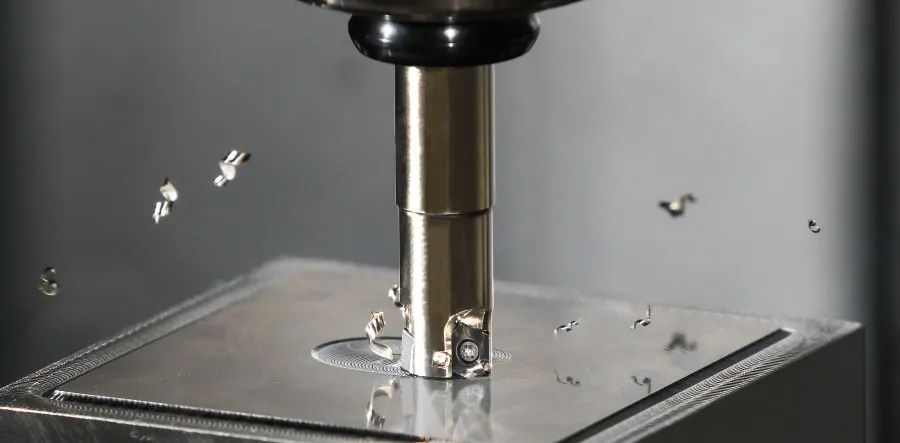

Фрезерование

Фрезерование подразумевает использование вращающихся многолезвийных инструментов для резки заготовок, что является высокоэффективным методом обработки. Он подходит для обработки плоскостей, канавок, различных формообразующих поверхностей (таких как шлицы, шестерни и резьба) и специальной поверхности матрицы. В зависимости от того же или противоположного направления основной скорости движения и направления подачи заготовки во время фрезерования его можно разделить на прямое фрезерование и обратное фрезерование.

Точность фрезерования обычно может достигать IT8~IT7, а шероховатость поверхности составляет 6,3~1,6 мкм.

1) Точность обработки при черновом фрезеровании составляет IT11~IT13, а шероховатость поверхности составляет 5~20 мкм.

2) Точность обработки IT8~IT11 и шероховатость поверхности 2,5~10 при полуточном фрезеровании мкм.

3) Точность обработки при прецизионном фрезеровании составляет IT16~IT8, а шероховатость поверхности составляет 0,63~5 мкм.

Строгание

Строгание — это метод резания, при котором строгальный станок совершает горизонтальное относительно линейное возвратно-поступательное движение по заготовке, который в основном используется для контурной обработки деталей.

Точность строгания обычно может достигать IT9~IT7, а шероховатость поверхности составляет Ra6,3~1,6 мкм.

1) Точность черновой обработки может достигать IT12~IT11, а шероховатость поверхности - 25~12,5 мкм.

2) Точность получистовой обработки может достигать IT10~IT9, а шероховатость поверхности - 6,2~3,2 мкм.

3) Точность чистового строгания может достигать IT8~IT7, а шероховатость поверхности - 3,2~1,6 мкм.

Шлифование

Шлифованием называется метод обработки удаления излишков материала с заготовки абразивными и абразивными инструментами. Он относится к отделочным работам и широко применяется в машиностроении.

Шлифование обычно используется для получистовой и чистовой обработки с точностью IT8~IT5 или даже выше, а шероховатость поверхности обычно составляет 1,25~0,16 мкм.

1) Шероховатость поверхности прецизионного шлифования составляет 0,16~0,04 мкм.

2) Сверхточная шероховатость шлифовальной поверхности составляет 0,04-0,01 мкм.

3) Шероховатость поверхности зеркальной шлифовки может достигать 0,01 мкм и ниже.

Бурение

Сверление – основной метод обработки отверстий. Сверление часто осуществляют на сверлильных и токарных станках, либо на расточных или фрезерных станках.

Точность обработки сверления относительно низкая, обычно достигает IT10, а шероховатость поверхности обычно составляет 12,5 ~ 6,3 мкм. После сверления для получистовой и чистовой обработки часто используются развертывание и развертывание.

Скучный

Растачивание — это своего рода процесс резки внутреннего диаметра, в котором используется инструмент для увеличения отверстия или другого круглого контура. Диапазон его применения обычно варьируется от получерновой обработки до чистовой обработки. Используемый инструмент обычно представляет собой однолезвийный расточный инструмент (называемый расточной оправкой).

1) Точность растачивания стальных материалов обычно может достигать IT9–IT7, а шероховатость поверхности составляет 2,5–0,16 мкм.

2) Точность прецизионного растачивания может достигать IT7–IT6, а шероховатость поверхности – 0,63–0,08 мкм.

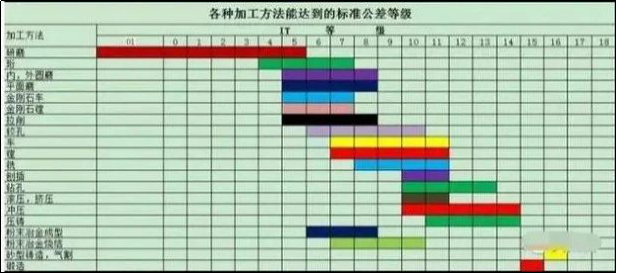

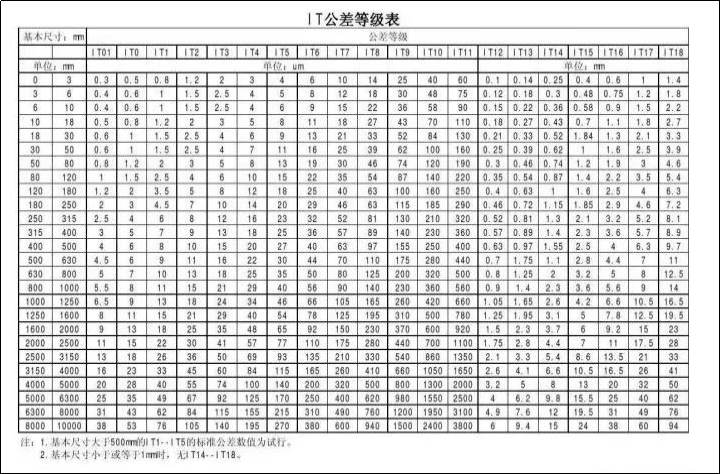

Примечание:Высокоточная обработкав основном используется для характеристики крупности изделий и представляет собой термин, используемый для оценки геометрических параметров обработанных поверхностей. Стандартом измерения точности обработки является класс допуска. Существует 20 стандартов от IT01, IT0, IT1, IT2, IT3 до IT18, среди которых IT01 представляет самую высокую точность обработки детали, IT18 представляет самую низкую точность обработки детали. Общая горная техника относится к IT7, а общая сельскохозяйственная техника — к IT8. В зависимости от различных функций деталей изделия точность обработки, которую необходимо достичь, различна, а также выбранная форма обработки и процесс.

Время публикации: 7 ноября 2022 г.