Нить представляет собой спираль, врезанную в заготовку снаружи или изнутри и выполняющую несколько важных функций. Во-первых, резьба создает механическое соединение путем объединения изделия с внутренней резьбой и изделия с внешней резьбой. Такое соединение обеспечивает прочное соединение различных частей заготовки друг с другом.

Кроме того, нити играют жизненно важную роль в передаче движения. Они могут преобразовывать вращательное движение в линейное и наоборот. Эта возможность особенно полезна во многих приложениях, например, в машинах, которым для выполнения определенных задач требуется линейное движение.

Кроме того, резьба обладает механическими преимуществами. Используя резьбу, можно достичь более высоких механических характеристик во всех отношениях. Это включает в себя повышенную грузоподъемность, повышенную устойчивость к расшатыванию или вибрации, а также повышенную эффективность передачи мощности.

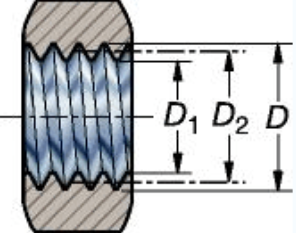

Существуют разные формы резьбы, каждая из которых определяет геометрию резьбы. Важным аспектом профиля резьбы является диаметр заготовки. Сюда входят наружный диаметр (наибольший диаметр резьбы) и делительный диаметр (диаметр в воображаемой точке, где ширина резьбы равна нулю). Эти измерения имеют решающее значение для обеспечения правильного прилегания резьбы и ее эффективного функционирования.

Понимание терминологии потоков имеет решающее значение для эффективного использования потоков. Некоторые ключевые термины включают ход (осевое расстояние, которое резьба проходит за один полный оборот) и шаг (расстояние между соответствующими точками на соседних резьбах). Точное измерение шага и шага важно для обеспечения точной конструкции резьбы и совместимости.

Подводя итог, можно сказать, что нити выполняют несколько важных функций в различных отраслях. Они облегчают механические соединения, передают движение и обеспечивают механические преимущества. Понимание профилей потоков и связанной с ними терминологии имеет решающее значение для успешного использования потоков и обеспечения оптимальной производительности.

Разгадка тайны шага: изучение его значения и метода расчета

Шаг резьбы является ключевым фактором в области производства и механической обработки. Понимание того, что это означает, и правильный расчет имеют решающее значение для изготовления высококачественных обработанных деталей. В этой статье мы углубимся в тонкости шага резьбы, его геометрии и способы его точного определения. Кроме того, мы представим Anebon, компанию, специализирующуюся на услугах обработки прототипов с ЧПУ и индивидуальной фрезерной обработке с ЧПУ, предлагающую быстрые и надежные онлайн-цены на обработку с ЧПУ.

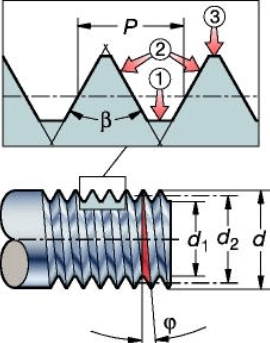

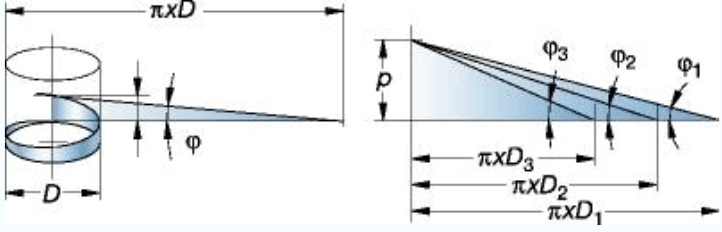

Геометрия резьбы зависит от шагового диаметра резьбы (d, D) и шага (P): осевого расстояния вдоль резьбы на заготовке от одной точки профиля до соответствующей следующей точки. Думайте об этом как о треугольнике, огибающем заготовку. Эта треугольная структура определяет эффективность и функциональность резьбовых компонентов. Точный расчет шага резьбы имеет решающее значение для обеспечения правильной посадки, оптимального распределения нагрузки и эффективной работы обрабатываемых деталей.

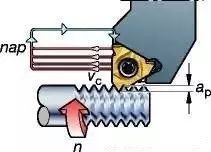

Для точного определения шага производитель использует передовую технологию обработки с ЧПУ. Обработка с ЧПУ или обработка с числовым программным управлением — это производственный процесс, в котором используются станки с компьютерным управлением для точного удаления материала из сырья для формирования обработанных деталей. Онлайн-предложение по CNC-обработке — это услуга, предлагаемая многими профессиональными компаниями, которая позволяет клиентам быстро и легко получать оценки цен на свои индивидуальные изделия.Детали для обработки с ЧПУ.

Anebon — ведущая компания в отрасли скобяных изделий, предоставляющая качественные услуги по обработке прототипов с ЧПУ и индивидуальному фрезерованию с ЧПУ с момента своего создания в 2010 году. Благодаря профессиональной команде профессионалов и современному оборудованию Anebon предлагает эффективную и высококачественную продукцию. . Стандартные машины, импортированные из Японии. Их фрезерные и токарные станки с ЧПУ, а также плоскошлифовальные станки позволяют им обеспечивать выдающуюся точность и качество продукции. Кроме того, Anebon сертифицирована по стандарту ISO 9001:2015, что свидетельствует о ее приверженности поддержанию самых высоких производственных стандартов и удовлетворенности клиентов.

При расчете шага его обычно выражают в витках на дюйм (TPI) или в миллиметрах. Для метрической резьбы шаг определяется как расстояние в миллиметрах между двумя соседними гребнями резьбы. И наоборот, для дюймовых систем резьбы TPI означает количество ниток на линейный дюйм. Точное измерение шага резьбы имеет решающее значение для обеспечения совместимости между резьбовыми деталями и предотвращения потенциальных проблем, таких как расшатывание, хрупкость или недостаточное распределение нагрузки.

обработка с ЧПУиграет жизненно важную роль в достижении точного измерения шага. Благодаря использованию передовых технологий и прецизионного оборудования детали, обработанные на станках с ЧПУ, могут соответствовать самым строгим требованиям и спецификациям. Усовершенствованное программное обеспечение позволяет станкам с ЧПУ выполнять сложные расчеты резьбы, гарантируя правильный шаг резьбы для каждого уникального применения.

Таким образом, понимание тонкостей шага и его точный расчет имеют решающее значение для изготовления высококачественных обработанных деталей. Используя услуги по обработке прототипов с ЧПУ и используя индивидуальныеФрезерование с ЧПУпроизводители могут добиться исключительной точности и качества своей продукции. Стремясь к совершенству и используя самое современное оборудование, такие компании, как Anebon, лидируют в предоставлении надежных и эффективных услуг по онлайн-расценкам на обработку с ЧПУ. Благодаря точному знанию шага резьбы производители могут создавать резьбовые детали, отвечающие самым высоким стандартам производительности и функциональности.

1. Расчет и допуск делительного диаметра зубчатой наружной резьбы 60° (национальный стандарт GB197/196).

а. Расчет базового размера делительного диаметра

Базовый размер делительного диаметра резьбы = большой диаметр резьбы – шаг × значение коэффициента.

Представление формулы: d/DP×0,6495

Пример: Расчет среднего диаметра наружной резьбы Резьба М8

8-1,25×0,6495=8-0,8119≈7,188

б. Обычно используемый допуск на диаметр шага наружной резьбы 6h (в зависимости от шага резьбы)

Верхнее предельное значение равно «0».

Нижний предел P0,8-0,095P1,00-0,112P1,25-0,118.

П1,5-0,132П1,75-0,150П2,0-0,16

Р2,5-0,17

Формула расчета верхнего предела представляет собой базовый размер, а формула расчета нижнего предела d2-hes-Td2 представляет собой допустимое отклонение основного размера делительного диаметра.

Значение допуска для делительного диаметра класса 6h для M8: верхнее предельное значение 7,188, нижнее предельное значение: 7,188-0,118=7,07.

C. Основное отклонение основного диаметра шага внешней резьбы класса 6g: (в зависимости от шага резьбы)

Р0,80-0,024П1,00-0,026П1,25-0,028П1,5-0,032

П1,75-0,034П2-0,038П2,5-0,042

Формула расчета верхнего предела d2-ges представляет собой базовое отклонение размера.

Формула расчета нижнего предела d2-ges-Td2 представляет собой допуск отклонения основного размера.

Например, значение допуска делового диаметра класса 6g для M8: верхнее предельное значение 7,188-0,028 = 7,16, нижнее предельное значение: 7,188-0,028-0,118 = 7,042.

Примечание:

①Вышеуказанные допуски резьбы основаны на грубой резьбе, а допуски мелкой резьбы также изменяются соответствующим образом, но допуски только увеличиваются, поэтому контроль не будет превышать стандартный предел, поэтому они не отмечены в таблице. Верх вышел.

②В реальном производстве, в зависимости от точности, требуемой конструкцией, и силы экструзии оборудования для обработки резьбы, диаметр полированного стержня с резьбой увеличивается на 0,04-0,08 по сравнению с расчетным диаметром резьбы, который представляет собой диаметр полированного резьбового стержня. стержень. Например, диаметр полированного стержня с внешней резьбой M8 6g нашей компании составляет 7,08-7,13, что находится в этом диапазоне.

③ Учитывая потребности производственного процесса, нижний контрольный предел делительного диаметра наружной резьбы без термообработки и обработки поверхности в реальном производстве должен поддерживаться на уровне 6 часов, насколько это возможно.

2. Расчет и допуск делительного диаметра внутренней резьбы 60° (GB197/196).

Допуск диаметра шага резьбы уровня a.6H (в зависимости от шага резьбы)

верхний предел:

P0.8+0.125P1.00+0.150P1.25+0.16P1.5+0.180

P1.25+0.00P2.0+0.212P2.5+0.224

Нижнее предельное значение равно «0»,

Формула расчета верхнего предела 2+TD2 представляет собой базовый размер + допуск.

Например, средний диаметр внутренней резьбы M8-6H составляет: 7,188+0,160=7,348 верхний предел: 7,188 — нижний предел.

б. Формула расчета делительного диаметра внутренней резьбы такая же, как и у наружной резьбы.

То есть D2=DP×0,6495, то есть делительный диаметр внутренней резьбы равен делительному диаметру × значению коэффициента.

Основное отклонение диаметра шага резьбы класса c.6G E1 (в зависимости от шага резьбы)

P0.8+0.024P1.00+0.026P1.25+0.028P1.5+0.032

P1.75+0.034P1.00+0.026P2.5+0.042

Пример: Верхний предел делительного диаметра внутренней резьбы M86G: 7,188+0,026+0,16=7,374.

Нижний предел: 7,188+0,026=7,214.

Формула верхнего предела 2+GE1+TD2 представляет собой базовый размер делительного диаметра+отклонение+допуск.

Формула нижнего предельного значения 2+GE1 представляет собой размер делительного диаметра+отклонение.

3. Расчет и допуск большого диаметра внешней резьбы (GB197/196)

a. Верхний предел главного диаметра внешней резьбы 6h.

То есть пример значения диаметра резьбы M8 составляет φ8,00, а верхний предел допуска равен «0».

б. Допуск нижнего предела большого диаметра наружной резьбы класса 6h (в зависимости от шага резьбы)

Р0,8-0,15П1,00-0,18П1,25-0,212П1,5-0,236П1,75-0,265

П2,0-0,28П2,5-0,335

Формула расчета нижнего предела наружного диаметра: d-Td – базовый допуск размера наружного диаметра резьбы.

Пример: внешняя резьба M8, размер большого диаметра 6h: верхний предел — φ8, нижний предел — φ8-0,212 = φ7,788.

c.Расчет и допуск на основной диаметр внешней резьбы 6g.

Отклонение внешней резьбы 6g (в зависимости от шага резьбы)

Р0,8-0,024П1,00-0,026П1,25-0,028П1,5-0,032П1,25-0,024П1,75–0,034

П2,0-0,038П2,5-0,042

Формула расчета верхнего предела d-ges представляет собой базовый размер отклонения основного диаметра резьбы от эталонного.

Формула расчета нижнего предела d-ges-Td представляет собой базовый размер основного диаметра резьбы, допуск отклонения от базовой линии.

Пример: верхний предел главного диаметра внешней резьбы M8 класса 6g φ8-0,028=φ7,972.

Нижний предел φ8-0,028-0,212=φ7,76

Примечание: ①Большой диаметр резьбы определяется диаметром полированного стержня резьбы и степенью износа профиля зуба резьбонакатной пластины/ролика, а его значение обратно пропорционально верхнему и среднему диаметру резьбы. При использовании одной и той же заготовки и инструмента для нарезания резьбы, чем меньше средний диаметр, тем больше основной диаметр, и наоборот, чем больше средний диаметр, тем меньше главный диаметр.

② Для деталей, требующих термической обработки и обработки поверхности, учитывая взаимосвязь между технологией обработки и фактическим производством, основной диаметр резьбы должен контролироваться на уровне нижнего предела класса 6h плюс 0,04 мм или более. Например, для наружной резьбы М8 основной диаметр трущейся (накатывающей) резьбы должен гарантированно быть выше 7,83 и ниже 7,95.

4. Расчет и допуск малого диаметра внутренней резьбы.

а.Расчет базового размера малого диаметра внутренней резьбы (D1)

Базовый размер резьбы малого диаметра = базовый размер внутренней резьбы – шаг × коэффициент

Пример: Базовый размер малого диаметра внутренней резьбы М8 составляет 8-1,25×1,0825=6,646875≈6,647.

б. Расчет внутренней резьбы 6H с малым допуском на диаметр (на основе шага резьбы) и малым значением диаметра

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

П2,0+0,375П2,5+0,48

Формула нижнего предельного отклонения D1+HE1 класса внутренней резьбы 6H представляет собой базовый размер внутренней резьбы малого диаметра + отклонение.

Примечание. Значение смещения равно «0» на уровне 6H.

Формула расчета верхнего предела уровня 6H внутренней резьбы = D1+HE1+TD1, то есть базовый размер малого диаметра внутренней резьбы + отклонение + допуск.

Пример: верхний предел малого диаметра внутренней резьбы M8 класса 6H составляет 6,647+0=6,647.

Нижний предел малого диаметра внутренней резьбы М8 марки 6Н составляет 6,647+0+0,265=6,912.

в.Расчет основного отклонения малого диаметра внутренней резьбы 6Г (исходя из шага) и значения малого диаметра

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2.0+0.038P2.5+0.042

Формула расчета нижнего предела малого диаметра внутренней резьбы 6G=D1+GE1 – базовый размер внутренней резьбы + отклонение.

Пример: Нижний предел малого диаметра внутренней резьбы М8 класса 6G составляет 6,647+0,028=6,675.

Формула D1+GE1+TD1 для верхнего предельного значения малого диаметра внутренней резьбы М8 марки 6Г представляет собой базовый размер внутренней резьбы + отклонение + допуск.

Пример: верхний предел малого диаметра внутренней резьбы M8 класса 6G составляет 6,647+0,028+0,265=6,94.

Примечание:

①Высота зуба внутренней резьбы напрямую зависит от несущего момента внутренней резьбы, поэтому заготовка должна, насколько это возможно, находиться в пределах верхнего предела класса 6H.

②При обработке внутренней резьбы, чем меньше малый диаметр внутренней резьбы, тем ниже эффективность обрабатывающего инструмента — метчика. С точки зрения использования, чем меньше малый диаметр, тем лучше, но при комплексном рассмотрении малый диаметр обычно используется между средним и верхним пределом, если это чугун или алюминий, его следует использовать между нижний предел и средний предел малого диаметра.

③Когда малый диаметр внутренней резьбы составляет 6G, ее можно реализовать как 6H. Уровень точности в основном учитывает покрытие делительного диаметра резьбы. Поэтому при обработке резьбы учитывается только основной диаметр метчика, а малый диаметр не учитывается. Диаметр светового отверстия.

5. Формула расчета делительной головки методом одиночного деления.

Формула расчета единичного деления: n=40/Z

n: количество кругов, на которое должна повернуться делительная головка

Z: равная часть заготовки

40: фиксированный номер индексирующей головки

Пример: Расчет фрезерования шестигранника

Подставляем в формулу: n=40/6

Расчет: ① Упростить дроби: найти наименьший делитель 2 и разделить на, то есть разделить числитель и знаменатель на 2 одновременно, чтобы получить 20/3. При уменьшении счета его равное деление остается прежним.

② Вычисление дробей: На этом этапе все зависит от значений числителя и знаменателя; если числитель и знаменатель большие, то расчет производится.

20÷3=6(2/3) – это значение n, то есть делительная головка должна сделать 6(2/3) оборотов. На этот раз дробь стала дробью; целая часть десятичной дроби 6 — головка деления должна сделать 6 полных кругов. Дробь 2/3 с дробью может составлять только 2/3 круга и на этом этапе ее необходимо пересчитать.

③Выбор и расчет индексной пластины: расчет менее одного круга должен осуществляться с помощью индексной пластины индексирующей головки. Первым шагом в расчете является одновременное расширение дроби на 2/3. Например: если одновременно счет увеличить в 14 раз, это будет 28/42; если его одновременно увеличить в 10 раз, оценка составит 20/30; если одновременно увеличить его в 13 раз, то оценка будет 26/39… Увеличенная шкала должна соответствовать циферблату. Выберите на ней количество отверстий.

На этом этапе следует обратить внимание на:

①Количество отверстий выбранной индексной пластины должно делиться на знаменатель 3. Например, в приведенном выше примере 42 отверстия — это 14, умноженное на 3, 30 отверстий — это 10, умноженное на 3, а 39 отверстий — это 13, умноженное на 3. .

②Разложение дробей должно заключаться в том, чтобы числитель и знаменатель расширялись одновременно, а равное деление оставалось неизменным, например

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 Знаменатель 42 должен использовать 42 отверстия порядкового номера для индексации; числитель 28 перемещается вперед по установочному отверстию верхнего колеса, а затем переворачивает отверстие 28, то есть отверстие 29 является позиционирующим отверстием текущего колеса, 20/30 - это 10 отверстий вперед в месте вращения Указательная пластина с 30 отверстиями, а 11-е отверстие является именно позиционирующим отверстием этого колеса. 26/39 — это позиционирующее отверстие этого колеса на индексной пластине с 39 отверстиями, а 26 отверстий 27-го отверстия повернуты вперед.

При фрезеровании шестигранника (шестигранника) в качестве шкалы используются такие отверстия, как 42 отверстия, 30 отверстий и 39 отверстий, которые делятся на 3: операция заключается в повороте ручки 6 раз, а затем перемещении вперед по позиционирующему отверстию, чтобы быть верхним колесом соответственно. Снова поверните 28+1/10+1/26+! Отверстие в верхнем отверстии 29/11/27 используется в качестве установочного отверстия колеса.

Пример 2: Расчет фрезерования 15-зубчатой шестерни.

Подставляем в формулу: n=40/15

Вычислить n=2(2/3)

Это значит сделать 2 полных круга, а затем выбрать индексирующие отверстия, которые могут делиться на 3, например 24, 30, 39, 42,51. Добавьте 1 отверстие, а именно 17, 21, 27, 29, 35, 37, 39, 45, в качестве установочного отверстия для этого колеса.

Пример 3: Расчет индексации для фрезерования 82 зубьев.

Подставляем в формулу: n=40/82

Рассчитать n=20/41

То есть: пока выбрана индексная пластина с 41 отверстием, поверните 20+1 на позиционирующем отверстии верхнего колеса, то есть 21 отверстие используется в качестве позиционирующего отверстия текущего колеса.

Пример 4: Расчет индексации для фрезерования 51 зуба

Подставив формулу n=40/51, поскольку в данный момент счет невозможно подсчитать, можно только напрямую выбрать отверстие, то есть выбрать индексную пластину с 51 отверстием, а затем повернуть верхнее колесо 51+1 на позиционировании. дырка, то есть 52 дырочки, как у нынешнего колеса. Расположение отверстий, т.е.

Пример 5: Расчет индексации для фрезерования 100 зубьев.

Подставляем в формулу n=40/100

Вычислить n=4/10=12/30

Вовремя выберите индексную пластину с 30 отверстиями, а затем поместите 12 + 1 или 13 отверстий в верхнее отверстие для позиционирования колеса в качестве текущего отверстия для позиционирования колеса.

Если все индексирующие диски не достигают количества отверстий, необходимого для расчета, для расчета следует использовать метод составной индексации, который не включен в данный метод расчета. В реальном производстве обычно применяют зубофрезерную обработку, поскольку сама операция после расчета составной индексации крайне неудобна.

6. Формула расчета шестиугольника, вписанного в окружность

① Найдите противоположную сторону шестиугольника (поверхность S) круга D.

S=0,866D — диаметр×0,866 (коэффициент)

② Рассчитайте диаметр (D) круга с противоположной стороны шестиугольника (поверхность S).

D=1,1547S противоположная сторона×1,1547 (коэффициент)

7. Формула расчета противоположной стороны и диагонали шестиугольника при холодной высадке.

① Найдите противоположный угол e противоположной стороны (S) внешнего шестиугольника.

e=1,13 с Противоположная сторона×1,13

② Найдите противоположный угол (e) от противоположной стороны (s) внутреннего шестиугольника.

e=1,14 с Противоположная сторона×1,14 (коэффициент)

③ Получите диаметр материала диагональной головки (D) с противоположных сторон (ов) внешнего шестиугольника.

Диаметр (D) круга должен быть рассчитан по противоположной стороне (плоскости s) шестиугольника (вторая формула в 6), а значение смещения центра должно быть соответствующим образом увеличено, то есть D≥1,1547 с. Величину смещения от центра можно только оценить.

8. Формула расчета квадрата, вписанного в круг.

① Нарисуйте круг (D), чтобы найти противоположную сторону квадрата (поверхность S).

S=0,7071D — диаметр×0,7071.

② Найдите круг (D) с противоположной стороны квадрата (поверхность S).

D=1,414S противоположная сторона×1,414

9. Формулы расчета противоположных сторон квадрата и противоположных углов при холодной высадке

① Найдите противоположный угол (e) от противоположной стороны (S) внешнего квадрата.

e=1,4s — параметр противоположной стороны (s)×1,4.

② Найдите противоположный угол (e) противоположной стороны (s) внутреннего квадрата.

e=1,45 с — противоположная сторона (с) × коэффициент 1,45.

10. Формула расчета объема шестиугольника

s20,866×H/m/k означает противоположную сторону×противоположную сторону×0,866×высоту или толщину.

11. Формула расчета усеченного (конусного) объема

0,262H (D2+d2+D×d) составляет 0,262×высота×(большой диаметр головки×большой диаметр головки+маленький диаметр головки×маленький диаметр головки+большой диаметр головки×маленький диаметр головки).

12. Формула расчета объема сферы (типа полукруглой головы)

3,1416h2(Rh/3) равно 3,1416×высота×высота×(радиус-высота÷3).

13. Формула расчета размеров обработки метчиков с внутренней резьбой

1. Расчет большого диаметра метчика D0.

D0=D+(0,866025P/8)×(0,5~1,3) — это базовый размер метчика с резьбой большого диаметра + шаг 0,866025 ÷ 8×0,5~1,3.

Примечание: Выбор 0,5~1,3 должен определяться в зависимости от размера шага. Чем больше значение шага, тем меньший коэффициент следует использовать. И наоборот, чем меньше значение шага, тем больше должен быть соответствующий коэффициент.

2. Расчет шагового диаметра метчика (D2)

D2=(3×0,866025P)/8, то есть диаметр метчика=3×0,866025×шаг ÷ 8.

3. Расчет диаметра метчика (D1)

D1=(5×0,866025P)/8 – диаметр метчика=5×0,866025×шаг ÷ 8.

Четырнадцать,

Формула расчета длины материала для холодной высадки различной формы

Формула объема известного круга: диаметр×диаметр×0,7854×длина или радиус×радиус×3,1416×длина. То есть d2×0,7854×L или R2×3,1416×L.

При расчете объем X÷диаметр÷диаметр÷0,7854 или X÷радиус÷радиус÷3,1416 необходимого материала является длиной материала.

Формула столбца = X/(3,1416R2) или X/0,7854d2

В формуле X представляет собой объемную величину необходимого материала;

L представляет собой значение длины фактического кормления;

R/d представляет собой фактический радиус или диаметр подачи.

Цель Anebon состоит в том, чтобы понять превосходное уродство производства и искренне предоставить максимальную поддержку отечественным и зарубежным клиентам в 2022 году. Высококачественная нержавеющая сталь, алюминий, высокоточная изготовленная на заказ токарно-фрезерная обработка с ЧПУ, запасные части для аэрокосмической отрасли. Чтобы расширить наш международный рынок, Anebon В основном поставляем нашим зарубежным клиентам механические детали высочайшего качества, фрезерованные детали и токарные услуги с ЧПУ.

Оптовая торговля китайскими запасными частями для машин и обслуживание станков с ЧПУ, Anebon поддерживает дух «инноваций, гармонии, командной работы и обмена, троп, прагматического прогресса». Дайте нам шанс, и мы докажем свои возможности. Анебон верит, что с вашей любезной помощью мы вместе с вами сможем создать светлое будущее.

Время публикации: 10 июля 2023 г.