Нить в основном делится на соединительную и трансмиссионную.

Для соединительных нитейОбработка деталей с ЧПУиТокарные детали с ЧПУОсновными методами обработки являются: нарезание резьбы, токарная обработка, прокатка, прокатка и т. д. Для трансмиссионной резьбы основными методами обработки являются: черновая и тонкая токарная обработка --- шлифование, вихревое фрезерование --- черновая и тонкая токарная обработка и т. д. .

Ниже описаны различные методы обработки:

1. Нарезание резьбы

Обычно относится к методу обработки потоков натокарные детали с чпус формовочными или шлифовальными инструментами, в основном включая токарную, фрезерную, нарезанную резьбу, шлифовку, шлифовку и вихревую резку. При точении, фрезеровании и шлифовании резьбы передаточная цепь станка обеспечивает точное и равномерное перемещение токарного инструмента, фрезы или шлифовального круга вдоль оси заготовки при каждом вращении заготовки. При нарезании резьбы или метчике инструмент (метчик или штамп) и заготовка совершают относительное вращательное движение, а первая образованная канавка резьбы направляет инструмент (или заготовку) для перемещения в осевом направлении.

Для точения резьбы на токарном станке можно использовать токарный инструмент или гребенку для резьбы (см. Инструменты для нарезания резьбы). Нарезание резьбы формообразующими токарными инструментами является распространенным методом штучного и мелкосерийного производства резьбовых заготовок благодаря простой конструкции инструмента; токарная обработка резьбы резьбофрезами имеет высокую производительность, но конструкция инструмента сложна и пригодна только для токарной обработки в средних и крупных производствах заготовок с короткой резьбой и мелким шагом. Точность шага точения трапециевидной резьбы на обычных токарных станках может достигать лишь 8-9 классов (JB2886-81, то же ниже); обработка резьбы на специализированных токарных станках позволяет существенно повысить производительность или точность.

2. Фрезерование резьбы

Фрезерование производится на резьбофрезерном станке дисковой фрезой или гребенчатой фрезой. Дисковые фрезы в основном используются для фрезерования трапециевидной наружной резьбы на таких заготовках, как винтовые стержни и червяки. Гребенчатая фреза применяется для фрезерования внутренней и наружной обыкновенной и конической резьбы. Так как она фрезеруется многолезвийной фрезой, то длина ее рабочей части больше длины обрабатываемой резьбы, поэтому для обработки заготовку достаточно повернуть всего на 1,25 - 1,5 оборота. Полноценная, высокая производительность. Точность шага резьбофрезерования обычно может достигать 8-9 классов, а шероховатость поверхности R 5-0,63 мкм. Этот метод подходит для серийного производства резьбовых заготовок общей точности или черновой обработки перед шлифованием.

3. Шлифование резьбы

В основном применяется для обработки прецизионной резьбы закаленных деталей на резьбошлифовальных станках. По форме поперечного сечения шлифовального круга его можно разделить на два типа: однолинейный шлифовальный круг и многолинейный шлифовальный круг. Точность шага однолинейного шлифовального круга составляет 5-6 классов, шероховатость поверхности R 1,25-0,08 мкм, правка шлифовального круга более удобна. Этот метод подходит дляшлифование прецизионных ходовых винтов, резьбомеры, червяки, небольшие партии резьбовых заготовок и прецизионные фрезы для затылочного шлифования. Шлифование многолинейным шлифовальным кругом делится на два типа: метод продольного шлифования и метод врезного шлифования. При методе продольного шлифования ширина шлифовального круга меньше длины шлифоваемой резьбы, и резьбу можно шлифовать до окончательного размера, перемещая шлифовальный круг в продольном направлении один или несколько раз. При методе врезного шлифования ширина шлифовального круга больше длины шлифоваемой резьбы, шлифовальный круг врезается в поверхность заготовки радиально, и заготовку можно шлифовать примерно после 1,25 оборота. Производительность высокая, но точность немного ниже, правка шлифовального круга сложнее. Метод врезного шлифования подходит для рельефного шлифования метчиков большими партиями и шлифования некоторых резьб для крепления.

4. Шлифование резьбы

Резьбошлифовальные станки гаечного или винтового типа изготавливаются из более мягких материалов, например чугуна, а части обрабатываемой резьбы с погрешностями шага шлифуются в прямом и обратном направлениях для повышения точности шага. Закаленную внутреннюю резьбу обычно также удаляют шлифовкой для повышения точности.

5. Нарезание резьбы и нарезание резьбы

Нарезание резьбы заключается в использовании определенного крутящего момента для ввинчивания метчика в предварительно просверленное нижнее отверстие на заготовке для обработки внутренней резьбы. Нарезание резьбы — это использование плашек для нарезания внешней резьбы на заготовках стержней (или труб). Точность обработки нарезания резьбы или нарезания резьбы зависит от точности метчика или матрицы. Хотя существует множество способов обработки внутренней и наружной резьбы, внутреннюю резьбу малого диаметра можно обрабатывать только метчиками. Нарезание резьбы и нарезание резьбы можно производить вручную или на токарных станках, сверлильных станках, нарезно-нарезных станках и станках для нарезания резьбы.

Принцип выбора количества резания при токарной обработке резьбы

Поскольку шаг (или шаг) резьбы задается шаблоном, ключом к выбору величины резания при вращении резьбы является определение скорости шпинделя n и глубины резания ap.

1. Выбор скорости шпинделя

Согласно механизму, при котором шпиндель вращается на 1 оборот и инструмент подает 1 шаг при обточке резьбы, скорость подачи токарного станка с ЧПУ при обточке резьбы определяется выбранной скоростью шпинделя. Шаг резьбы, заданный в блоке обработки резьбы (шаг резьбы — это однозаходная резьба), который эквивалентен скорости подачи vf, представленной величиной подачи f (мм/об).

вф = нф (1)

Из формулы видно, что скорость подачи vf пропорциональна скорости подачи f. Если скорость шпинделя станка выбрана слишком высокой, преобразованная скорость подачи должна значительно превышать номинальную скорость подачи станка. Поэтому при выборе скорости шпинделя для точения резьбы следует учитывать настройку параметров системы подачи и электрическую конфигурацию станка, чтобы избежать явления «хаотичных зубьев» резьбы или шага вблизи начальной/конечной точки. не отвечающий требованиям.

Кроме того, стоит отметить, что после начала обработки резьбы значение скорости шпинделя обычно не может быть изменено, а скорость шпинделя, включая чистовую обработку, должна соответствовать выбранному значению при первой подаче. В противном случае система ЧПУ приведет к тому, что резьба будет «хаотичной» из-за «перерегулирования» величины опорного импульсного сигнала импульсного энкодера.

2) Выбор глубины резания

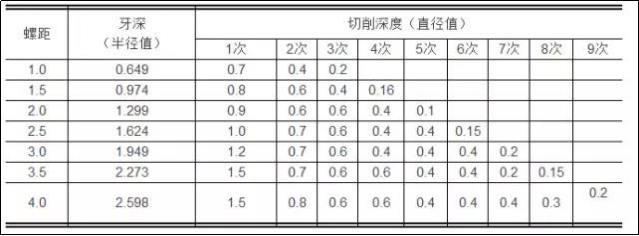

Поскольку процесс токарной обработки резьбы представляет собой токарную обработку, прочность инструмента низкая, подача резания большая, а сила резания на инструменте также велика. Поэтому обычно требуется обработка дробной подачей, и относительно разумная глубина резания выбирается в соответствии с тенденцией к уменьшению. В таблице 1 приведены справочные значения времени подачи и глубины резания для нарезания обычной метрической резьбы для справки читателей.

Таблица 1. Время подачи и глубина резания для нарезания стандартной метрической резьбы.

Время публикации: 10 декабря 2022 г.