Обрабатывающий центр, также известный как обрабатывающий центр с ЧПУ, представляет собой высокоавтоматизированный и универсальный станок, используемый в обрабатывающей промышленности для различных операций обработки.

-

Обзор: Обрабатывающий центр объединяет в одном блоке несколько функций, включая фрезерование, сверление, нарезание резьбы, расточку и иногда токарную обработку. Оно объединяет станок, устройство смены инструмента и систему управления в единую систему для повышения эффективности и производительности.

-

Типы: Обрабатывающие центры бывают разных типов, например, вертикальные обрабатывающие центры (VMC) и горизонтальные обрабатывающие центры (HMC). VMC имеют вертикально ориентированный шпиндель, а HMC - горизонтально ориентированный шпиндель. Каждый тип имеет свои преимущества и подходит для конкретных применений.

-

Оси: обрабатывающие центры обычно имеют три или более осей движения. Наиболее распространены трехосные станки, имеющие оси X, Y и Z для линейного перемещения. Усовершенствованные модели могут иметь дополнительные оси вращения (например, A, B, C) для многоосной обработки.

-

Управление с ЧПУ: обрабатывающие центры контролируются системами числового программного управления (ЧПУ). Программирование ЧПУ позволяет точно контролировать процесс обработки, включая движения инструмента, скорость подачи, скорость шпинделя и поток охлаждающей жидкости.

-

Устройство смены инструмента: обрабатывающие центры оснащены устройствами автоматической смены инструмента (ATC), которые позволяют быстро и автоматически заменять режущие инструменты во время процесса обработки. Это обеспечивает эффективное и бесперебойное производство.

-

Крепление заготовки: заготовки надежно удерживаются на столе или приспособлении обрабатывающего центра во время операций обработки. В зависимости от применения и требований используются различные методы крепления, такие как тиски, зажимы, приспособления и системы поддонов.

-

Применение: Обрабатывающие центры широко используются в таких отраслях, как аэрокосмическая, автомобильная, медицинская и общая промышленность. Они используются для таких задач, как фрезерование сложных деталей, сверление отверстий, создание точных профилей и достижение жестких допусков.

-

Достижения: Область обрабатывающих центров постоянно развивается вместе с развитием технологий. Это включает в себя усовершенствования в конструкции станков, системах управления, технологиях режущего инструмента, автоматизации и интеграции с другими производственными процессами.

Обрабатывающий центр объединяет масло, газ, электричество и числовое управление и может осуществлять одноразовый зажим различных дисков, пластин, оболочек, кулачков, форм и других сложных деталей и заготовок, а также выполнять сверление, фрезерование, растачивание, расширение, обрабатываются развертывание, жесткое нарезание резьбы и другие процессы, поэтому это идеальное оборудование для высокоточной обработки. В этой статье мы поделимся навыками использования обрабатывающих центров со следующих аспектов:

Как обрабатывающий центр настраивает инструмент?

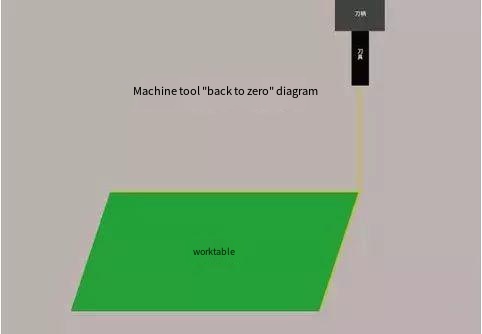

1. Возврат в ноль (возврат в исходное положение станка)

Перед настройкой инструмента необходимо вернуться в ноль (возврат в начало координат станка), чтобы очистить данные координат последней операции. Обратите внимание, что оси X, Y и Z должны вернуться в ноль.

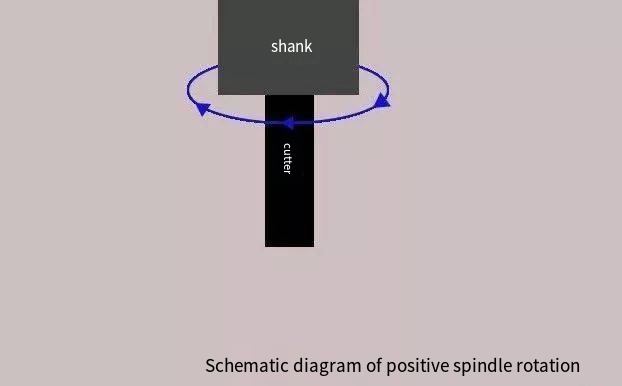

2. Шпиндель вращается вперед.

В режиме «MDI» шпиндель вращается вперед путем ввода кодов команд, а скорость вращения поддерживается на среднем уровне. Затем переключитесь в режим «маховичок» и выполните операцию перемещения станка, переключая и регулируя скорость.

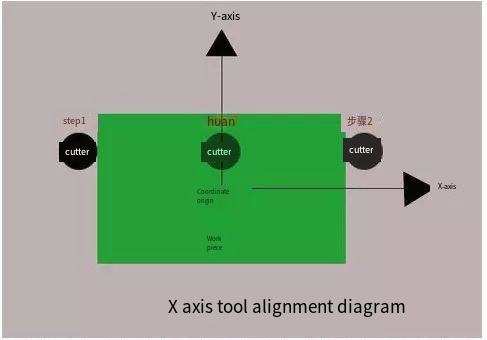

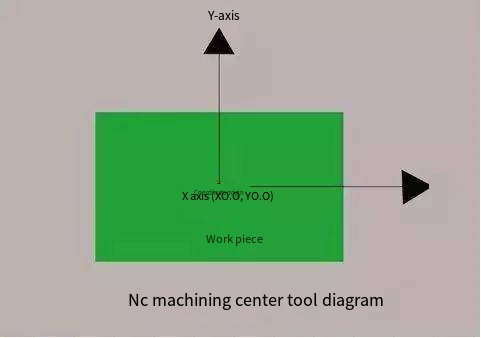

3. Настройка инструмента направления X

С помощью инструмента слегка коснитесь правой стороны заготовки, чтобы очистить относительные координаты станка; поднимите инструмент в направлении Z, затем переместите инструмент влево от заготовки и переместите инструмент и заготовку вниз на ту же высоту, что и раньше. Слегка коснитесь, поднимите инструмент, запишите значение X относительной координаты станка, переместите инструмент на половину относительной координаты X, запишите значение X абсолютной координаты станка и нажмите (ВВОД ) для входа в систему координат.

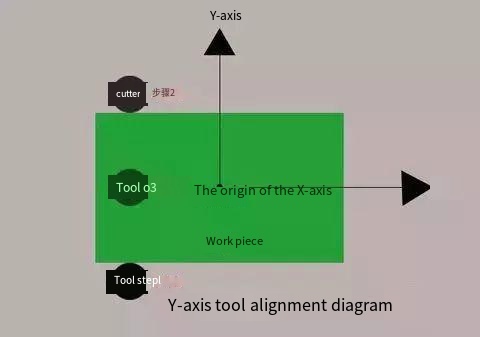

4. Настройка инструмента направления Y

Аккуратно прикоснитесь инструментом к передней части заготовки, чтобы очистить относительные координаты станка; поднимите инструмент в направлении Z, затем переместите инструмент к задней части заготовки и переместите инструмент и заготовку вниз на ту же высоту, что и раньше. Слегка коснитесь, поднимите инструмент, запишите значение Y относительной координаты станка, переместите инструмент на половину относительной координаты Y, запишите значение Y абсолютной координаты станка и нажмите (ВВОД). ), чтобы войти в систему координат.

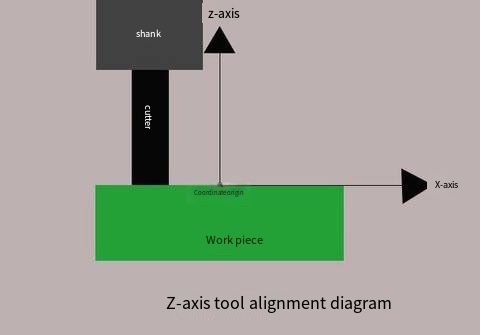

5. Настройка инструмента направления Z.

Переместите инструмент к поверхности заготовки, обращенной к нулевой точке в направлении Z, медленно перемещайте инструмент до тех пор, пока он слегка не коснется верхней поверхности заготовки, в это время запишите значение Z в системе координат станка. и нажмите (ВВОД), чтобы ввести систему координат.

6. Остановка шпинделя

Сначала остановите шпиндель, переместите шпиндель в подходящее положение, вызовите программу обработки и подготовьтесь к формальной обработке.

Как обрабатывающий центр производит и обрабатывает деформируемые детали?

Дляось с ЧПУдетали с малым весом, плохой жесткостью и слабой прочностью легко деформируются под действием силы и тепла во время обработки, а высокий процент брака при обработке приводит к существенному увеличению стоимости. Для таких деталей надо сначала разобраться в причинах деформации:

Деформация под действием силы:

Стенка таких деталей тонкая, и под действием силы зажима во время механической обработки и резки легко получить неравномерную толщину, эластичность плохая, а форму деталей трудно восстановить самостоятельно.

Тепловая деформация:

Заготовка легкая и тонкая, и из-за радиальной силы во время процесса резки она вызывает термическую деформацию заготовки, что делает размер заготовки неточным.

Вибрационная деформация:

Под действием радиальной силы резания детали подвержены вибрации и деформации, что влияет на точность размеров, форму, точность положения и шероховатость поверхности заготовки.

Способ обработки легкодеформируемых деталей:

Для легкодеформируемых деталей, представленных тонкостенными деталями, можно применять скоростную обработку и резку с малой подачей и высокой скоростью резания, позволяющую снизить силу резания, действующую на заготовку при обработке, и одновременно большую часть тепла резания. рассеивается стружкой, отлетающей от заготовки на высокой скорости. Отведите, тем самым снизив температуру заготовки и уменьшив термическую деформацию заготовки.

Почему инструменты обрабатывающего центра должны быть пассивированы?

Инструменты с ЧПУ не настолько быстры, насколько это возможно, зачем пассивация? На самом деле пассивация инструмента – это не то, что все понимают буквально, а способ повысить срок службы инструментов. Улучшите качество инструмента за счет сглаживания, полировки, удаления заусенцев и других процессов. На самом деле это нормальный процесс после тонкого шлифования инструмента и перед нанесением покрытия.

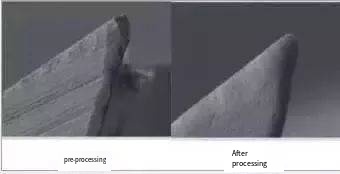

▲Сравнение пассивации инструмента

Ножи затачиваются на шлифовальном круге перед готовым изделием, но в процессе заточки возникают микроскопические зазоры разной степени. Когда обрабатывающий центр выполняет высокоскоростную резку, микроскопический зазор легко расширяется, что ускоряет износ и повреждение инструмента. Современная технология резки предъявляет строгие требования к стабильности и точности инструмента, поэтому перед нанесением покрытия инструмент с ЧПУ необходимо пассивировать, чтобы обеспечить стойкость и срок службы покрытия. Преимущества пассивации инструмента:

1. Устойчивость к физическому износу инструмента.

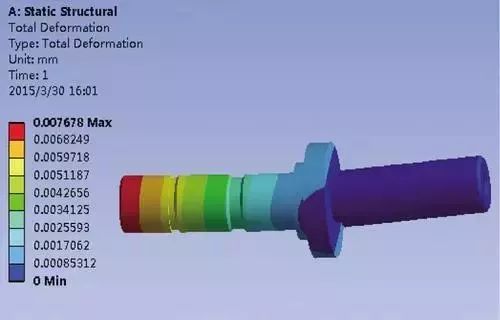

В процессе резки поверхность инструмента постепенно изнашивается.изготовленная на заказ заготовка с чпуРежущая кромка также склонна к пластической деформации под воздействием высокой температуры и высокого давления в процессе резки. Пассивационная обработка инструмента может помочь ему повысить его жесткость и предотвратить преждевременную потерю режущих характеристик инструмента.

2. Сохранение чистоты заготовки.

Заусенцы на режущей кромке инструмента приведут к его износу, и поверхность обрабатываемой детали станет шероховатой. После пассивационной обработки режущая кромка инструмента станет очень гладкой, соответственно уменьшится выкрашивание, а также улучшится качество поверхности заготовки.

3. Удобное удаление стружки из канавок.

Полировка канавок инструмента может улучшить качество поверхности и эффективность удаления стружки. Чем более гладкая поверхность канавки, тем лучше эвакуация стружки и более стабильный процесс резания. После пассивации и полировки инструмента с ЧПУ в обрабатывающем центре на поверхности останется множество мелких отверстий. Эти небольшие отверстия могут поглощать больше смазочно-охлаждающей жидкости во время обработки, что значительно снижает выделение тепла во время резки и значительно повышает эффективность обработки.

Как обрабатывающий центр снижает шероховатость поверхности заготовки?

Шероховатость поверхности деталей является одной из распространенных проблемобработка с ЧПУцентров, что напрямую отражает качество обработки. Как контролировать шероховатость поверхности при обработке деталей, мы должны сначала глубоко проанализировать причины шероховатости поверхности, в основном в том числе: следы инструмента, возникающие во время фрезерования; термическая деформация или пластическая деформация, вызванная отрывом резания; Трение между инструментом и обрабатываемой поверхностью.

При выборе шероховатости поверхности детали она должна не только отвечать функциональным требованиям к поверхности детали, но и учитывать экономическую целесообразность. При условии выполнения функции резания следует выбирать как можно большее эталонное значение шероховатости поверхности, чтобы снизить производственные затраты. Как исполнитель режущего обрабатывающего центра, инструмент должен уделять внимание ежедневному обслуживанию и своевременному шлифованию, чтобы избежать неквалифицированной шероховатости поверхности, вызванной слишком тупым инструментом.

Что должен делать обрабатывающий центр после окончания работы?

Вообще говоря, традиционные процедуры обработки станков в обрабатывающих центрах примерно одинаковы. Основное отличие состоит в том, что обрабатывающий центр выполняет все процессы резки за счет однократного зажима и непрерывной автоматической обработки. Следовательно, обрабатывающему центру необходимо выполнить некоторые «последующие работы».

1. Проведите чистящую обработку. После того, как обрабатывающий центр выполнит задачу резки, необходимо вовремя удалять стружку, протирать станок и содержать станок и окружающую среду в чистоте.

2. При проверке и замене аксессуаров в первую очередь обратите внимание на проверку маслоочистителя на направляющей и своевременно замените его, если он изношен. Проверьте состояние смазочного масла и охлаждающей жидкости. При возникновении помутнения его следует вовремя заменить. Если уровень воды ниже шкалы, ее следует долить.

3. Процедура выключения должна быть стандартизирована, а источник питания и основной источник питания на панели управления станка должны отключаться поочередно. При отсутствии особых обстоятельств и особых требований следует соблюдать принцип сначала возврата к нулю, ручного, медленного и автоматического. Обрабатывающий центр также должен работать на низкой скорости, средней скорости, а затем на высокой скорости. Время работы на низкой и средней скорости должно быть не менее 2-3 минут до начала работы.

4. Стандартизируйте работу. Не допускается стучать, выпрямлять или корректировать заготовку по патрону или сверху. Необходимо подтвердить, чтофрезерные детали с чпуи инструмент зажимаются перед переходом к следующему шагу. Устройства страховки и защиты на станке нельзя разбирать и произвольно перемещать. Самая эффективная обработка – это на самом деле безопасная обработка. Как эффективное технологическое оборудование, работа процессингового центра должна быть разумной и стандартизированной после его остановки. Это не только поддержание текущего завершенного процесса, но и подготовка к следующему запуску.

Anebon может легко предоставить решения высочайшего качества, конкурентоспособную стоимость и лучшую клиентскую компанию. Цель компании Anebon: «Вы приходите сюда с трудом, и мы даем вам улыбку, которую можно забрать» для хороших оптовых поставщиков, прецизионные детали для обработки деталей с ЧПУ, механизмы для твердого хромирования, придерживаясь принципа взаимной выгоды малого бизнеса, теперь Anebon завоевала хорошую репутацию среди наших покупателей благодаря нашим лучшим компаниям, качественным товарам и конкурентоспособным ценам. Anebon тепло приветствуем покупателей из вашего дома и из-за границы, чтобы сотрудничать с нами для достижения общих результатов.

Хорошие оптовые поставщики в Китае обрабатывают нержавеющую сталь, прецизионные 5-осевые обрабатывающие детали и услуги фрезерования с ЧПУ. Основными целями Anebon являются предоставление нашим клиентам по всему миру хорошего качества, конкурентоспособных цен, удовлетворительной доставки и отличного обслуживания. Удовлетворение потребностей клиентов – наша главная цель. Приглашаем Вас посетить наш выставочный зал и офис. Anebon с нетерпением ждем установления деловых отношений с вами.

Время публикации: 22 мая 2023 г.