Важность использования измерительных инструментов при обработке на станках с ЧПУ.

Точность и точность:

Измерительные инструменты позволяют машинистам достигать точных и точных размеров изготавливаемых деталей. Станки с ЧПУ работают на основе точных инструкций, и любые расхождения в измерениях могут привести к появлению дефектных или нефункциональных деталей. Измерительные инструменты, такие как штангенциркули, микрометры и калибры, помогают проверять и поддерживать желаемые измерения, обеспечивая высокую точность процесса обработки.

Гарантия качества:

Измерительные инструменты необходимы для контроля качества при обработке на станках с ЧПУ. Используя измерительные инструменты, машинисты могут проверять готовые детали, сравнивать их с заданными допусками и выявлять любые отклонения или дефекты. Это позволяет своевременно вносить коррективы или исправления, гарантируя соответствие конечной продукции требуемым стандартам качества.

Настройка и выравнивание инструмента:

Измерительные инструменты используются для настройки и выравнивания режущих инструментов, заготовок и приспособлений на станках с ЧПУ. Правильное выравнивание имеет решающее значение для предотвращения ошибок, минимизации износа инструмента и максимизации эффективности обработки. Измерительные инструменты, такие как датчики кромок, циферблатные индикаторы и измерители высоты, помогают точно позиционировать и выравнивать компоненты, обеспечивая оптимальные условия обработки.

Оптимизация процесса:

Измерительные инструменты также способствуют оптимизации процесса обработки на станках с ЧПУ. Измеряя размеры обрабатываемых деталей на разных этапах, станочники могут контролировать и анализировать процесс обработки. Эти данные помогают выявить потенциальные проблемы, такие как износ инструмента, деформация материала или несоосность станка, что позволяет внести коррективы для оптимизации производственного процесса и повышения общей эффективности.

Согласованность и взаимозаменяемость:

Измерительные инструменты способствуют достижению согласованности и взаимозаменяемостидетали, обработанные на станке с ЧПУ. Точно измеряя и соблюдая жесткие допуски, машинисты гарантируют, что детали, изготовленные на разных машинах или в разное время, взаимозаменяемы и функционируют по назначению. Это имеет решающее значение для отраслей, где важны точность и стандартизированные компоненты, таких как аэрокосмическая, автомобильная и медицинская отрасли.

Классификация измерительных инструментов

Глава 1. Стальная линейка, внутренние и внешние штангенциркули и щупы

1. Стальная линейка

Стальная линейка является простейшим инструментом для измерения длины, ее длина имеет четыре характеристики: 150, 300, 500 и 1000 мм. На рисунке ниже изображена широко используемая стальная линейка диаметром 150 мм.

Стальная линейка, используемая для измерения длины детали, не очень точна. Это связано с тем, что расстояние между линиями разметки стальной линейки составляет 1 мм, а ширина самой линии разметки 0,1-0,2 мм, поэтому погрешность считывания при измерении относительно велика, и можно прочитать только миллиметры, то есть минимальное значение показания составляет 1 мм. Значения менее 1 мм можно только оценить.

Если размер диаметра (диаметр вала или диаметр отверстия)фрезерные детали с чпуизмеряется непосредственно стальной линейкой, точность измерения еще хуже. Причина в том, что ошибка чтения самой стальной линейки больше, а также потому, что стальную линейку нельзя просто разместить в правильном положении диаметра детали. Поэтому измерение диаметра детали можно проводить также с помощью стальной линейки и внутреннего и внешнего штангенциркуля.

2. Внутренние и внешние суппорты

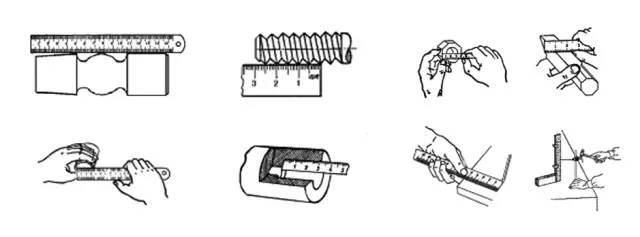

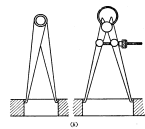

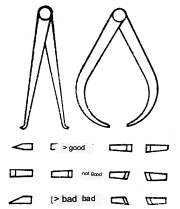

На рисунке ниже показаны два общих внутренних и внешних суппорта. Внутренние и внешние штангенциркули являются простейшими мерами сравнения. Внешний штангенциркуль используется для измерения внешнего диаметра и плоской поверхности, а внутренний штангенциркуль используется для измерения внутреннего диаметра и канавки. Сами они не могут напрямую считывать результаты измерений, а считывают измеренные размеры длины (диаметр также относится к размеру длины) на стальной линейке, либо сначала снимают необходимый размер на стальной линейке, а затем осматриваюттокарные детали с чпуБудь диаметр.

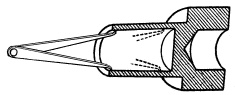

1. Регулировка открытия суппорта Сначала проверьте форму суппорта. Форма штангенциркуля оказывает большое влияние на точность измерений, поэтому следует уделять внимание частому изменению формы штангенциркуля. На рисунке ниже показан суппорт

Контраст между хорошей и плохой формой челюсти.

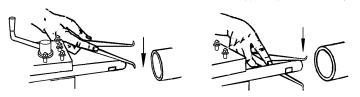

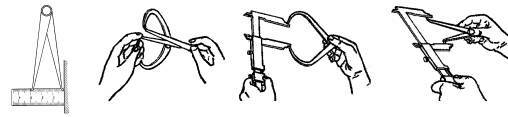

При регулировке открытия суппорта слегка постучите по обеим сторонам ножки суппорта. Сначала обеими руками отрегулируйте штангенциркуль до отверстия, аналогичного размеру заготовки, затем постучите по внешней стороне штангенциркуля, чтобы уменьшить его отверстие, и постучите по внутренней части штангенциркуля, чтобы увеличить отверстие суппорта. Как показано на рисунке 1 ниже. Однако прямой удар по челюстям невозможен, как показано на рисунке 2 ниже. Это может привести к ошибкам измерения из-за повреждения измерительной поверхности губками штангенциркуля. Не ударяйте суппортом по направляющей станка. Как показано на рисунке 3 ниже.

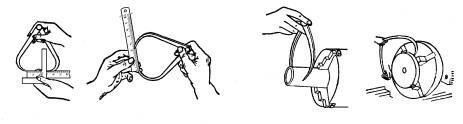

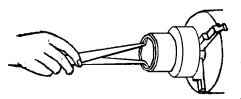

2. Использование внешнего штангенциркуля. Когда внешний штангенциркуль удаляет размер со стальной линейки, как показано на рисунке ниже, измерительная поверхность одной ножки плоскогубцев прилегает к торцевой поверхности стальной линейки, а измерительная поверхность другой. Ножка штангенциркуля совмещается с линией разметки необходимого размера посередине по центру, а линия соединения двух измерительных поверхностей должна быть параллельна стальной линейке, а линия взгляда человека должна быть перпендикулярна стальной линейке.

При измерении наружного диаметра наружным штангенциркулем, размер которого измерен на стальной линейке, линию двух измерительных поверхностей следует проводить перпендикулярно оси детали. Когда внешний суппорт скользит по внешнему кругу детали под действием собственного веса, в наших руках должно возникнуть ощущение: Это точка контакта между внешним суппортом и внешним кругом детали. В это время расстояние между двумя измерительными поверхностями внешнего штангенциркуля представляет собой внешний диаметр измеряемой детали.

Поэтому измерение наружного диаметра наружным штангенциркулем заключается в сравнении плотности контакта наружного штангенциркуля с внешней окружностью детали. Как показано на рисунке ниже, вполне естественно, что собственный вес суппорта может просто скользить вниз. Например, когда суппорт скользит по внешнему кругу, в наших руках нет ощущения контакта, а это значит, что внешний суппорт больше внешнего диаметра детали. Если внешний суппорт не может скользить по внешнему кругу детали из-за собственного веса, это означает, что внешний суппорт меньше внешнего диаметра детали.обработка металлических деталей на станке с ЧПУ.

Никогда не размещайте штангенциркуль на заготовке наклонно для измерения, так как возникнут ошибки. Как показано ниже. Из-за эластичности суппорта неправильно нажимать внешний суппорт на внешний круг, не говоря уже о том, чтобы толкать суппорт горизонтально, как показано на рисунке ниже. Для наружного штангенциркуля большого размера измерительное давление скольжения по внешней окружности детали под действием собственного веса уже слишком велико. В это время штангенциркуль следует придержать для измерения, как показано на рисунке ниже.

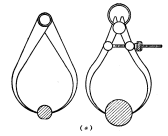

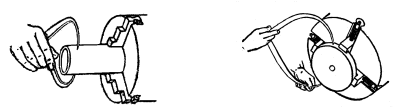

3. Использование внутреннего штангенциркуля. При измерении внутреннего диаметра внутренним штангенциркулем линия измерительных поверхностей двух щипцов должна быть перпендикулярна оси внутреннего отверстия, то есть две измерительные поверхности щипцов должны быть два конца диаметра внутреннего отверстия. Поэтому при измерении измерительная поверхность нижнего щипца должна опираться на стенку отверстия как точку опоры.

Верхние ножки суппорта постепенно проверяются наружу от отверстия немного внутрь и качаются вдоль окружного направления стенки отверстия. Когда расстояние, на которое можно повернуть вдоль окружности стенки отверстия, наименьшее, это означает, что две измерительные поверхности внутренних ножек суппорта находятся в среднем положении. Два конца диаметра отверстия. Затем медленно переместите штангенциркуль снаружи внутрь, чтобы проверить допуск круглости отверстия.

Используйте внутренний штангенциркуль, размер которого был измерен на стальной линейке, или внешний штангенциркуль для измерения внутреннего диаметра.

Именно для сравнения герметичности внутреннего суппорта в отверстии детали. Если внутренний суппорт имеет большой свободный ход в отверстии, это означает, что размер суппорта меньше диаметра отверстия; Если внутренний суппорт невозможно вставить в отверстие или он слишком тугой, чтобы свободно качаться после помещения в отверстие, это означает, что размер внутреннего суппорта меньше диаметра отверстия.

Если оно слишком велико, если в отверстие вставить внутренний суппорт, расстояние свободного хода будет составлять от 1 до 2 мм в соответствии с вышеуказанным методом измерения, а диаметр отверстия точно равен размеру внутреннего суппорта. Во время измерения не держите штангенциркуль руками.

Таким образом, ощущение руки исчезает, и трудно сравнить степень герметичности внутреннего штангенциркуля в отверстии детали, а штангенциркуль будет деформироваться, что приведет к ошибкам измерения.

4. Область применения штангенциркуля Штангенциркуль — это простой измерительный инструмент. Благодаря своей простой конструкции, удобному изготовлению, низкой цене, удобному обслуживанию и использованию он широко используется при измерении и проверке деталей с низкими требованиями, особенно для ковки. Штангенциркули являются наиболее подходящими измерительными инструментами для измерения и контроля литейных заготовок. размеры. Хотя штангенциркуль является простым измерительным инструментом, при условии, что

Если мы хорошо его освоим, мы также сможем получить более высокую точность измерений. Например, используя внешние штангенциркули для сравнения двух

Когда диаметр корневого вала большой, разница между диаметрами вала составляет всего 0,01 мм.

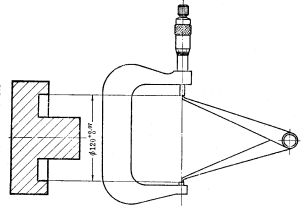

Опытные мастератоже можно отличить. Другой пример: при использовании внутреннего штангенциркуля и микрометра наружного диаметра для измерения размера внутреннего отверстия опытные мастера совершенно уверены, что используют этот метод для высокоточного измерения внутреннего отверстия. Этот метод измерения внутреннего диаметра, называемый «микрометр с внутренней защелкой», заключается в использовании внутреннего штангенциркуля для считывания точного размера на микрометре внешнего диаметра.

Затем измерьте внутренний диаметр детали; или отрегулируйте степень герметичности контакта с отверстием с внутренней картой в отверстии, а затем считайте конкретный размер по микрометру внешнего диаметра. Этот метод измерения является хорошим способом измерения не только внутреннего диаметра при отсутствии точных инструментов для измерения внутреннего диаметра, но также и внутреннего диаметра определенной детали, как показано на рисунке 1-9, поскольку существует вал в своем отверстии, необходимо использовать прецизионный измерительный инструмент. Если измерить внутренний диаметр затруднительно, проблему может решить метод измерения внутреннего диаметра штангенциркулем и микрометром наружного диаметра.

3. Щуп

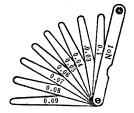

Щуп также называют толщиномером или зазором. Он в основном используется для проверки специальной крепежной поверхности и крепежной поверхности станка, поршня и цилиндра, канавки поршневого кольца и поршневого кольца, скользящей пластины крейцкопфа и направляющей пластины, верхней части впускного и выпускного клапана. и коромысло, а также зазор между двумя шарнирными поверхностями шестерни. размер зазора. Щуп состоит из множества тонких стальных листов разной толщины.

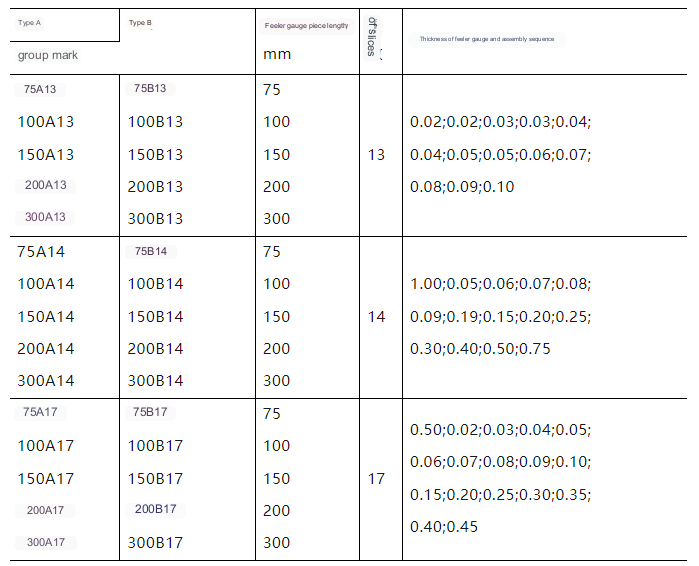

В соответствии с группой щупов изготавливаются один за другим щупы, причем каждая часть щупов имеет две параллельные измерительные плоскости и имеет маркировку толщины для комбинированного использования. При измерении в зависимости от размера зазора поверхности соединения одну или несколько частей складывают вместе и засовывают в зазор. Например, в диапазоне от 0,03 мм до 0,04 мм щуп также является ограничителем. Технические характеристики щупа см. в Таблице 1-1.

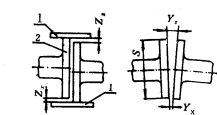

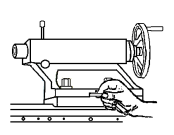

Это определение положения главного двигателя и фланца вала. Прикрепите линейку к щупу m на плоской линии внешнего круга фланца, опираясь на упорный вал вала или первый промежуточный вал, и с помощью щупа измерьте линейку и подсоедините ее. Зазоры ZX и ZS наружного круга коленчатого вала дизеля или выходного вала редуктора измеряются в четырех положениях верхнего, нижнего, левого и правого наружного круга фланца поочередно. На рисунке ниже показана проверка зазора (<0,04 м) крепежной поверхности задней бабки станка.

При использовании щупа необходимо обратить внимание на следующие моменты:

1. Выберите количество щупов в соответствии с зазором на поверхности соединения, но чем меньше их, тем лучше;

2. Не прилагайте слишком много усилий при измерении, чтобы не погнуть и не сломать щуп;

3. Заготовки с высокой температурой не могут быть измерены.

Основная цель Anebon будет заключаться в том, чтобы предложить вам нашим покупателям серьезные и ответственные корпоративные отношения, уделяя каждому из них индивидуальное внимание к новому модному дизайну для OEM Шэньчжэньского завода прецизионного оборудования. Изготовление на заказ. Процесс фрезерования с ЧПУ, прецизионное литье, услуги прототипирования. Здесь вы можете найти самую низкую цену. Также здесь вы получите продукцию и решения хорошего качества и фантастический сервис! Вам не следует отказываться от Анебона!

Новый модный дизайн для китайской службы обработки с ЧПУ и индивидуальной службы обработки с ЧПУ. Anebon имеет ряд внешнеторговых платформ, таких как Alibaba, Globalsources, Global Market, Made-in-china. Продукты и решения бренда HID «XinGuangYang» очень хорошо продаются в Европе, Америке, на Ближнем Востоке и в других регионах более чем в 30 странах.

Время публикации: 28 июня 2023 г.