Что вы знаете о деталях расчета при механическом проектировании, на которые следует обратить внимание?

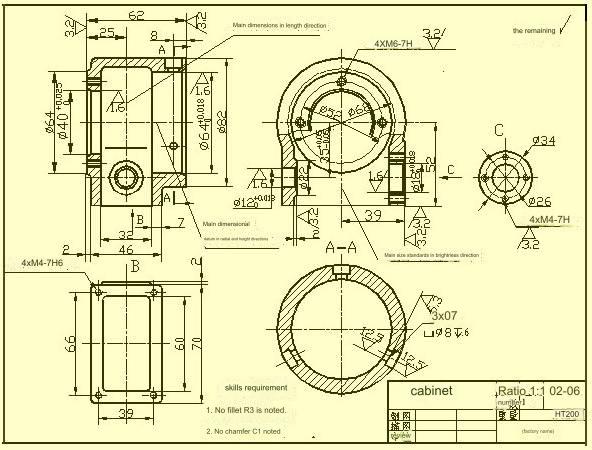

Габариты всего изделия:

Это размеры, которые определяют общую форму и размер объекта. Эти размеры обычно представляются в виде числовых значений в прямоугольных прямоугольниках с указанием высоты, ширины и длины.

Допуски:

Допуски — это допустимые отклонения размеров, обеспечивающие правильную посадку, функционирование и сборку. Допуски определяются комбинацией символов плюс и минус вместе с числовыми значениями. Например, отверстие диаметром 10 мм +- 0,05 мм означает, что диапазон диаметров составляет от 9,95 до 10,05 мм.

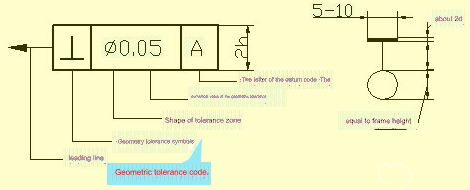

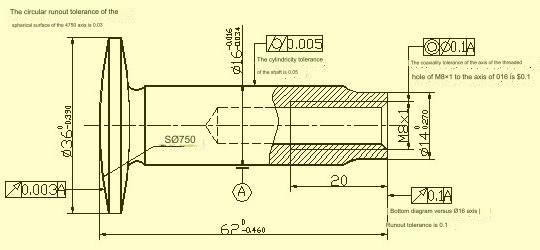

Геометрические размеры и допуски

GD&T позволяет контролировать и определять геометрию компонентов и особенности сборки. Система включает в себя контрольные рамки и символы для указания таких характеристик, как плоскостность (или концентричность), перпендикулярность (или параллельность) и т. д. Это дает больше информации о форме и направлении элементов, чем базовые измерения размеров.

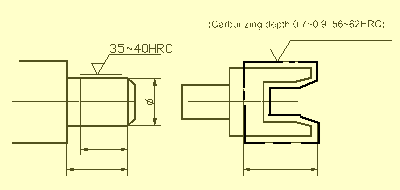

Поверхностная обработка

Отделка поверхности используется для определения желаемой текстуры или гладкости поверхности. Качество поверхности выражается с помощью таких символов, как Ra (среднее арифметическое), Rz (профиль максимальной высоты) и конкретных значений шероховатости.

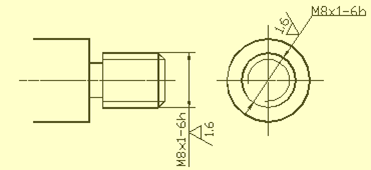

Резьбовые функции

Для определения размеров элементов с резьбой, таких как болты или винты, необходимо указать размер резьбы, шаг и серию резьбы. Вы также можете указать любые другие детали, такие как длина резьбы, фаски или длина резьбы.

Отношения и зазоры при сборке

Детали определения размеров также важны при проектировании механических узлов, поскольку они учитывают взаимосвязь между компонентами, а также зазоры, необходимые для правильного функционирования. Важно указать сопрягаемые поверхности, выравнивания, зазоры и любые допуски, необходимые для функциональности.

Методы определения размеров обычных конструкций

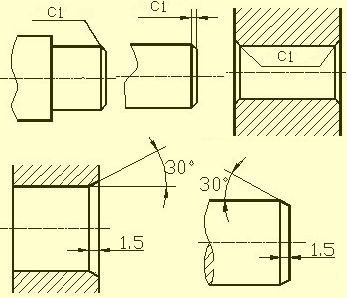

Методы определения размеров обычных отверстий (глухие отверстия, резьбовые отверстия, потайные отверстия, потайные отверстия); методы нанесения размеров фасок.

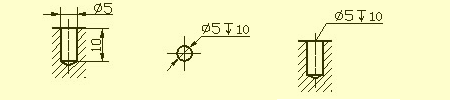

❖ Глухое отверстие

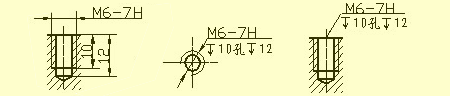

❖ Резьбовое отверстие

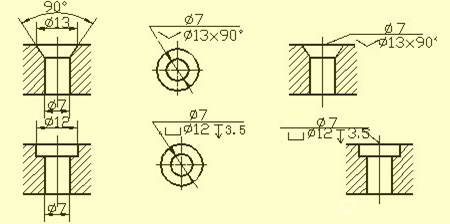

❖ Цековка

❖ Зенкование

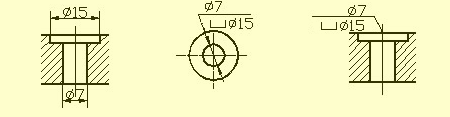

❖ Фаска

Обработанные конструкции на детали

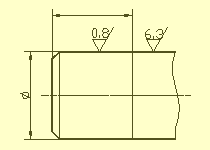

❖ Канавка подрезки и канавка перебега шлифовального круга

Для облегчения снятия инструмента с детали и обеспечения одинаковости поверхностей соприкасающихся деталей при сборке на стадии обрабатываемой поверхности следует нанести предварительно обработанную канавку поднутрения или канавку перебега шлифовальных кругов. обработано.

Как правило, размер поднутрения можно указать как «глубина канавки х диаметр» или «глубина канавки х ширина канавки». Канавка перебега шлифовального круга при шлифовании торцевой или внешней циркулярной поверхности.

❖Буровая конструкция

Глухие отверстия, просверленные дрелью, имеют угол внизу 120 градусов. Глубина цилиндрической части – это глубина сверления без учета ямы. Переход между ступенчатым отверстием и конусом 120 градусов отмечен конусом методом вычерчивания, а также простановки размеров.

Чтобы обеспечить точное сверление и избежать поломки сверла, важно, чтобы ось сверла была как можно перпендикулярнее торцу сверлимого конца. На изображении ниже показано, как правильно структурировать три торца сверления.

❖Боссы и ямочки

Как правило, поверхности, которые соприкасаются с другими частями или деталями, необходимо обрабатывать. Бобышки и ямки на отливках обычно проектируются так, чтобы уменьшить площадь обработки, обеспечивая при этом хороший контакт между поверхностями. Бобышки опорной поверхности и ямы опорной поверхности крепятся болтами; для уменьшения поверхности обработки создается канавка.

Общие структуры частей

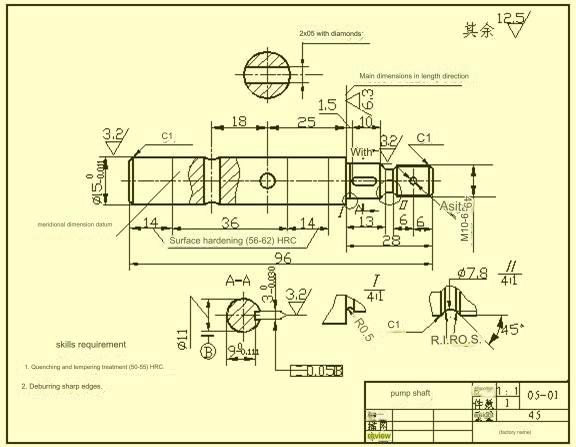

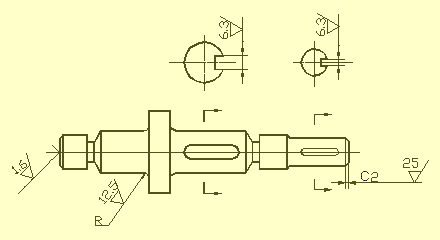

❖Детали втулки вала

Примерами таких деталей являются валы, втулки и другие детали. Пока показаны основной вид и сечения, можно выразить его локальную структуру и основные особенности. Ось проекции обычно располагают горизонтально, чтобы было удобнее рассматривать чертеж. Ось должна располагаться на вертикальной боковой линии.

Ось втулки служит для измерения радиальных размеров. Это используется, например, для определения F14 и F11 (см. раздел AA). Фигура нарисована. Требования к проектированию унифицированы с эталоном процесса. Например, при обработке деталей вала на токарном станке можно использовать гильзы, чтобы протолкнуть центральное отверстие вала. В направлении длины в качестве ориентира можно использовать важную торцевую поверхность или контактную поверхность (плечо) или обработанную поверхность.

На рисунке показано, что уступ справа с шероховатостью поверхности Ra6,3 является основным ориентиром для размеров в направлении длины. Из него можно извлечь такие размеры, как 13, 14, 1,5 и 26,5. Вспомогательное основание отмечает общую длину вала 96.

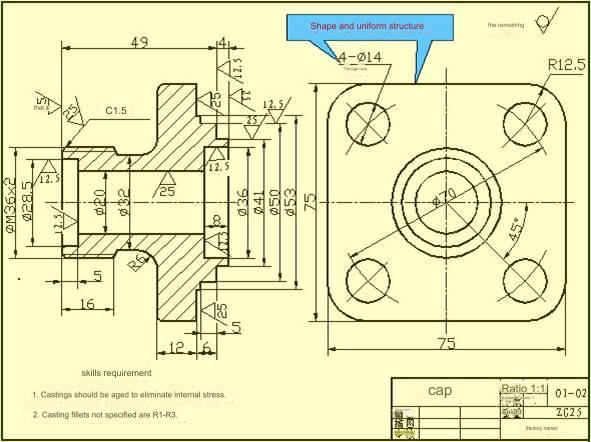

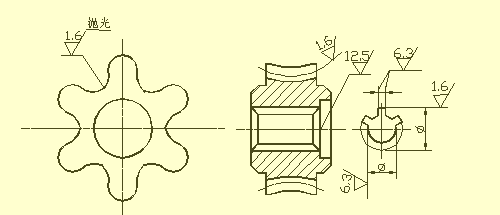

❖Детали крышки диска

Этот тип детали обычно представляет собой плоский диск. В комплект входят торцевые крышки, крышка клапана, шестерни и другие компоненты. Основная конструкция этих деталей представляет собой вращающееся тело с различными равномерно распределенными фланцами и круглыми отверстиями. Локальные структуры, такие как ребра. Как правило, при выборе видов следует выбирать вид сечения по оси или плоскости симметрии в качестве основного вида. Вы также можете добавить к чертежу другие виды (например, вид слева, вид справа или вид сверху), чтобы показать однородность структуры и формы. На рисунке показано, что добавлен вид слева, чтобы показать квадратный фланец с закругленными углами и четырьмя равномерно распределенными сквозными отверстиями.

При выполнении измерений компонентов крышки диска ось перемещения через отверстие вала обычно выбирается в качестве оси радиального размера, а наиболее важная кромка обычно выбирается в качестве основной точки отсчета размера в направлении длины.

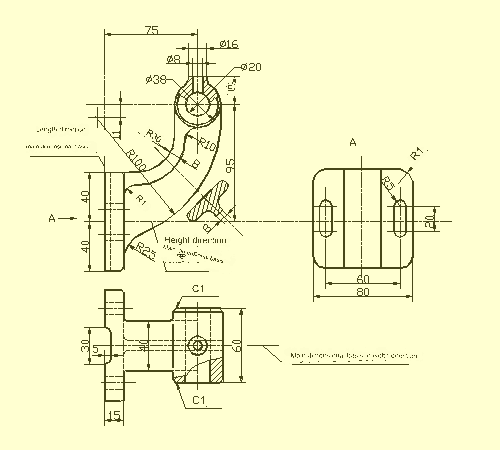

❖ Детали для вилки

Обычно они состоят из шатунов и опор вилок переключения передач, а также различных других компонентов. Из-за различных позиций обработки при выборе вида, который будет использоваться в качестве основного, учитываются место работы и форма детали. Выбор альтернативных представлений обычно требует как минимум двух основных перспектив, а также соответствующих видов разрезов, частичных представлений и других методов выражения, которые используются, чтобы показать, насколько структура является локальной для произведения. Выбор видов, показанных в частях схемы сиденья педали, прост и понятен. Для того чтобы выразить размер ребра и опору, правильный вид не нужен, но для ребра Т-образной формы лучше использовать поперечное сечение. подходящий.

При измерении размеров деталей вилочного типа в качестве ориентира размеров часто используют основание детали, а также план симметрии детали. Посмотрите на схему способы определения размеров.

❖Части коробки

В целом форма и структура детали сложнее, чем у трех других видов деталей. Дополнительно меняются позиции обработки. Обычно они состоят из корпусов клапанов, редукторов корпусов насосов и различных других компонентов. При выборе вида для основного вида в первую очередь следует учитывать расположение рабочей области и характеристики формы. Если вы выбираете другие виды, соответствующие вспомогательные виды, такие как сечения или частичные виды, сечения и косые виды, должны выбираться в зависимости от ситуации. Они должны четко передавать внешнее и внутреннее строение произведения.

С точки зрения размеров часто используются ось, которая должна использоваться при проектировании монтажной поверхности и площади контакта (или технологической поверхности), а также план симметрии (ширина-длина) основной конструкции коробки и т. д. как размеры ссылки. Когда дело доходит до участков коробки, требующих резки, размеры должны быть отмечены как можно точнее, чтобы облегчить обращение и осмотр.

Шероховатость поверхности

❖ Понятие шероховатости поверхности

Геометрические характеристики микроскопической формы, состоящие из пиков и впадин с крошечными зазорами на поверхности, известны как шероховатость поверхности. Это вызвано царапинами, оставляемыми инструментами на поверхностях в процессе изготовления деталей, а также деформациями, вызванными пластикой поверхности металла в процессе резания, резания и раскалывания.

Шероховатость поверхностей также является научным показателем, позволяющим оценить качество поверхности деталей. Это влияет на свойства деталей, точность их сопряжения, износостойкость, коррозионную стойкость, герметичность и внешний вид. компонента.

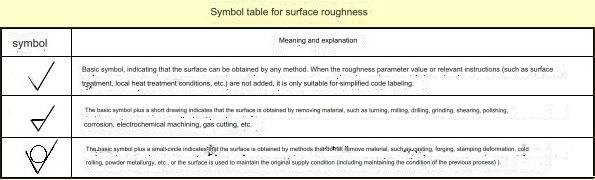

❖ Символы, маркировки и знаки кодирования шероховатости поверхности

В документе GB/T 131-393 указан код шероховатости поверхности, а также метод его обозначения. Обозначения, обозначающие шероховатость элементов поверхности на чертеже, приведены в следующей таблице.

❖ Основные параметры оценки шероховатости поверхностей

Параметры, используемые для оценки шероховатости поверхности детали:

1.) Среднее арифметическое отклонение контура (Ra)

Среднее арифметическое абсолютного значения смещения контура по длине. Значения Ra, а также длина выборки показаны в этой таблице.

2.) Максимальная максимальная высота профиля (Rz)

Продолжительность выборки – это промежуток между верхней и нижней линиями пика контура.

Обратите внимание: параметр Ra предпочтителен при использовании.

❖ Требования к маркировке шероховатости поверхности

1.) Пример маркировки кода, указывающего на шероховатость поверхности.

Значения высоты шероховатости поверхности Ra, Rz и Ry обозначаются числовыми значениями в коде, если нет возможности опустить код параметра. Ra не требуется вместо соответствующего значения параметра Rz или Ry, которое должно быть указано заранее. к любым значениям параметров. В таблице приведен пример маркировки.

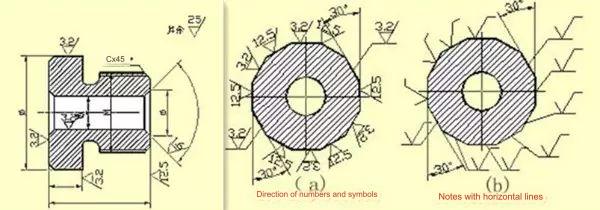

2.) Техника нанесения символов и цифр на шероховатые поверхности.

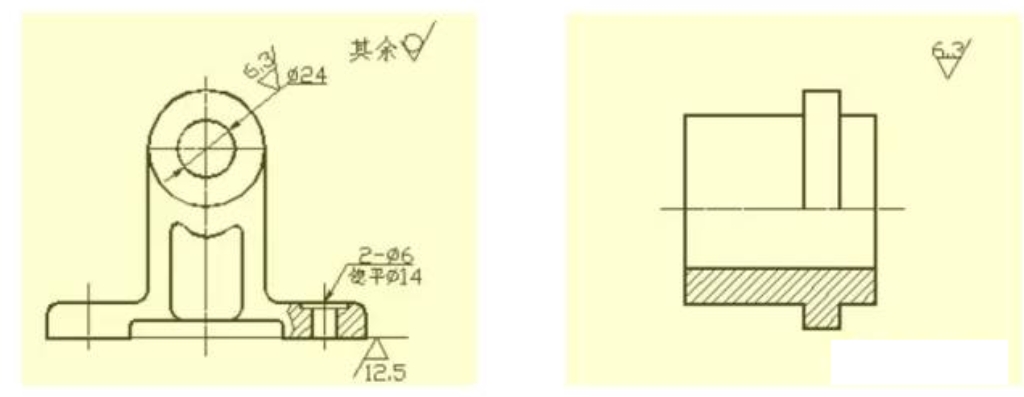

❖ Как отметить шероховатость символов поверхности на чертежах?

1.) Шероховатость поверхности (обозначение) должна располагаться так, чтобы были видны горизонтали или размерные линии, либо на их выносных линиях. Точка символа должна быть направлена от внешней стороны материала к поверхности.

2.) 2. Определенное направление символов и цифр в коде шероховатости на поверхностях должно быть отмечено в соответствии с правилами.

Хороший пример обозначения шероховатости поверхности

Один и тот же чертеж используется для каждой поверхности, обычно маркируется только одним поколением (символом) и ближайшим к размерной линии. Если площадь недостаточно велика или ее трудно разметить, можно провести линию. Если все поверхности изделия соответствуют одинаковым требованиям к шероховатости, маркировку можно нанести одинаково в правой верхней части чертежа. Если большинство поверхностей детали имеют одинаковые характеристики шероховатости поверхности, наиболее часто используемый код (символ) находится одновременно, запишите его в левом верхнем углу вашего чертежа. Также включите «отдых» «отдых». Размеры всех единообразно обозначенных обозначений (символов) шероховатости поверхностей и поясняющего текста должны быть в 1,4 раза больше высоты обозначений на чертеже.

Шероховатость поверхности (символа) на непрерывно искривленной поверхности детали, поверхность повторяющихся элементов (например, зубцы, отверстия, канавки, отверстия или канавки), а также прерывистая поверхность, соединенная тонкими сплошными линиями, являются только наблюдал только один раз.

Если существует несколько спецификаций шероховатости поверхности для одной и той же области, необходимо провести тонкую сплошную линию, чтобы обозначить линию разделения, и записать соответствующую шероховатость и размеры.

Если установлено, что форма зуба (зуба) не прослеживается на поверхности резьб, шестерен или других шестерен. Код шероховатости поверхности (символ) можно увидеть на иллюстрации.

Коды шероховатости рабочей поверхности центрального отверстия, боковых сторон шпоночных канавок и фасок могут упростить процесс маркировки.

Еслифрезерованные детали с ЧПУподлежат термообработке или частичному покрытию (покрытию) вся площадь должна быть обозначена толстыми пунктирными линиями, а размеры, соответствующие ей, должны быть четко обозначены. Характеристики могут отображаться на линии, расположенной горизонтально вдоль длинного края символа шероховатости поверхности.

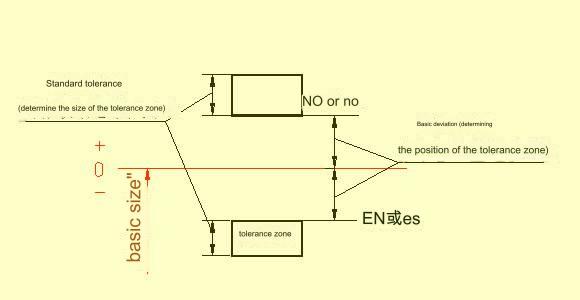

Основные допуски и стандартные отклонения

Для облегчения производства обеспечить функциональную совместимостьдетали, обработанные на станке с ЧПУи отвечают различным требованиям использования, национальный стандарт «Пределы и посадки» предусматривает, что зона допуска состоит из двух компонентов: стандартного допуска и основного отклонения. Стандартный допуск определяет размер зоны допуска, а основное отклонение определяет площадь зоны допуска.

1.) Стандартный допуск (IT)

Качество стандартного допуска будет определяться размером основания и классом. Класс допуска – это мера, определяющая точность измерений. Он разделен на 20 уровней, а именно IT01, IT0 и IT1. ,…, IT18. Точность размерных измерений снижается по мере перехода от IT01 к IT18. Более конкретные стандарты стандартных допусков можно найти в соответствующих стандартах.

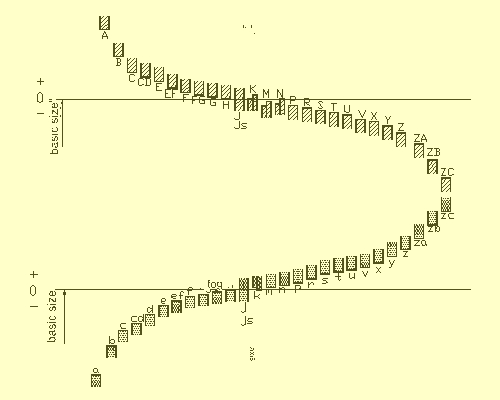

Основное отклонение

Базовое отклонение — это верхнее или нижнее отклонение относительно нуля в стандартных пределах и обычно относится к отклонению, близкому к нулю. Основное отклонение меньше, если зона допуска выше нулевой линии; в противном случае оно является верхним. 28 основных отклонений написаны латинскими буквами: отверстия обозначаются прописными буквами, а валы — строчными буквами.

На диаграмме основных отклонений видно, что основное отклонение отверстия AH и основное отклонение вала kzc представляют собой нижнее отклонение. Базовое отклонение отверстия KZC представляет собой верхнее отклонение. Верхнее и нижнее отклонения для отверстия и вала составляют соответственно +IT/2 и –IT/2. Диаграмма основных отклонений показывает не размер допуска, а только его расположение. Стандартный допуск — это противоположный конец отверстия в конце зоны допуска.

Согласно определению размерных допусков, формула расчета основного отклонения и стандарта имеет вид:

ЭИ = ЭС + ИТ

ei=es+IT или es=ei+IT

Код зоны допуска для отверстия и вала состоит из двух кодов: кода основного отклонения и класса зоны допуска.

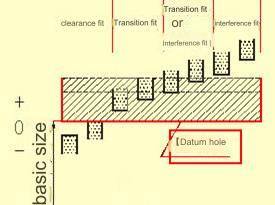

Сотрудничать

Посадка — это соотношение между зоной допуска отверстий и валов, имеющих одинаковый основной размер и объединенных вместе. Посадка между валом и отверстием может быть плотной или свободной в зависимости от требований применения. Поэтому национальный стандарт определяет различные типы посадки:

1) Посадка с зазором

Отверстие и вал должны прилегать друг к другу с минимальным зазором, равным нулю. Зона допуска отверстия выше зоны допуска вала.

2) Переходное сотрудничество

При сборке между валом и отверстием могут быть зазоры. Зона допуска отверстия перекрывает зону допуска вала.

3) Посадка с натягом

При сборке вала и отверстия имеется натяг (в том числе минимальный натяг, равный нулю). Зона допуска вала ниже зоны допуска отверстия.

❖ Система эталонных тестов

При производстведетали, обработанные на станке с ЧПУ, деталь выбрана в качестве базовой, и ее отклонение известно. Система базовых точек — это способ получить различные типы подгонки с разными свойствами путем изменения отклонения другой детали, которая не является базовой. Национальные стандарты определяют две эталонные системы, основанные на фактических производственных требованиях.

1) Основная система отверстий показана ниже.

Базовая система отверстий (также называемая базовой системой отверстий) — это система, в которой зоны допуска отверстия, имеющего определенное отклонение от стандарта, и зоны допуска вала, имеющего разные отклонения от стандарта, образуют различные посадки. Ниже приведено описание базовой системы отверстий. См. диаграмму ниже.

①Базовая система отверстий

2) Основная система валов показана ниже.

Базовая система валов (BSS) – это система, в которой зоны допуска вала и отверстия, каждая из которых имеет разное основное отклонение, образуют различные посадки. Ниже приведено описание базовой системы координат. Базовая ось — это ось базовой оси. Его код основного отклонения (h) — h, а верхнее отклонение — 0.

②Базовая система вала

❖ Кодекс сотрудничества

Код посадки состоит из кода зон допуска для отверстия и вала. Записывается в дробной форме. Код зоны допуска для отверстия указан в числителе, а код допуска для вала — в знаменателе. Базовая ось — это любая комбинация, содержащая h в качестве числителя.

❖ Маркировка допусков и посадок на чертежах

1) Комбинированным методом маркировки разметьте допуски и уложите их на сборочный чертеж.

2) На изделиях используются два разных типа маркировки.обработка деталейрисунки.

Геометрический допуск

Возможны геометрические погрешности и погрешности взаимного расположения после обработки деталей. Цилиндр может иметь соответствующий размер, но быть больше на одном конце, чем на другом, или толще в середине и тоньше на обоих концах. Также он может быть некруглым в поперечном сечении, что является ошибкой формы. После обработки оси каждого сегмента могут быть разными. Это позиционная ошибка. Допуск формы — это изменение, которое может быть сделано между идеальной и фактической формой. Допуск положения — это изменение, которое может быть сделано между фактическим и идеальным положением. Оба известны как геометрические допуски.

Пули с геометрическим допуском

❖ Коды допусков для форм и положений.

Национальный стандарт GB/T1182-1996 определяет коды использования для обозначения допусков на форму и положение. Если геометрический допуск невозможно обозначить кодом в реальном производстве, можно использовать текстовое описание.

Коды геометрических допусков состоят из: рамок геометрических допусков, направляющих линий, значений геометрических допусков и других связанных символов. Размер шрифта в рамке имеет ту же высоту, что и шрифт.

❖ Маркировка геометрических допусков

Текст рядом с геометрическим допуском, показанным на рисунке, может быть добавлен для объяснения концепции читателю. Его не обязательно включать в чертеж.

Anebon гордится более высоким уровнем удовлетворенности клиентов и широким признанием благодаря постоянному стремлению Anebon к высокому качеству как продуктов, так и услуг для сертификата CE. Индивидуальные высококачественные компьютерные компоненты. Токарные детали с ЧПУ. Фрезерование металла. Anebon продолжает преследовать сценарий WIN-WIN с нашими потребителями. . Анебон тепло приветствует клиентов со всего мира, приезжающих в гости и устанавливающих длительные романтические отношения.

Сертификат CE Китайские алюминиевые компоненты, обработанные на станке с ЧПУ,Точеные детали с ЧПУи детали токарных станков с ЧПУ. Все сотрудники фабрики, магазина и офиса Anebon борются за одну общую цель — обеспечить лучшее качество и сервис. Реальный бизнес заключается в том, чтобы получить беспроигрышную ситуацию. Мы хотели бы обеспечить дополнительную поддержку для клиентов. Приглашаем всех хороших покупателей сообщить нам подробную информацию о наших продуктах и решениях!

Если вы хотите узнать больше или получить ценовое предложение, пожалуйста, свяжитесьinfo@anebon.com

Время публикации: 29 ноября 2023 г.