Как много вы знаете о методе нарезания металлической резьбы?

Нарезка металла для нарезания резьбы обычно включает в себя такие процессы, как нарезание резьбы, фрезерование резьбы и нарезание одноточечной резьбы. Эти методы обычно используются в производстве для создания внутренней или внешней резьбы на металлических компонентах.

Нарезание резьбы — это процесс, при котором метчик используется для нарезания резьбы в предварительно просверленных отверстиях. Обычно используется для создания внутренних потоков. С другой стороны, для резьбофрезерования используется вращающийся режущий инструмент с несколькими зубьями для постепенного нарезания профиля резьбы. Этот метод часто используется как для внутренней, так и для внешней резьбы.

Одноточечная резьба предполагает использование режущего инструмента с одной режущей кромкой для нарезания резьбы на заготовке. Этот метод часто используется на токарных станках для создания точной резьбы.

Выбор метода зависит от таких факторов, как тип нарезаемого материала, желаемый профиль резьбы, требуемая точность и объем производства. Для разных применений и отраслевых требований могут использоваться разные инструменты, машины и методы.

1. Важные базовые знания по обработке потоков.

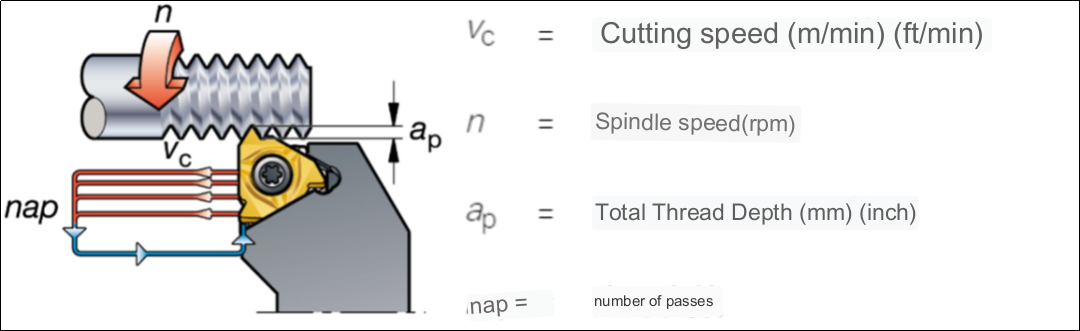

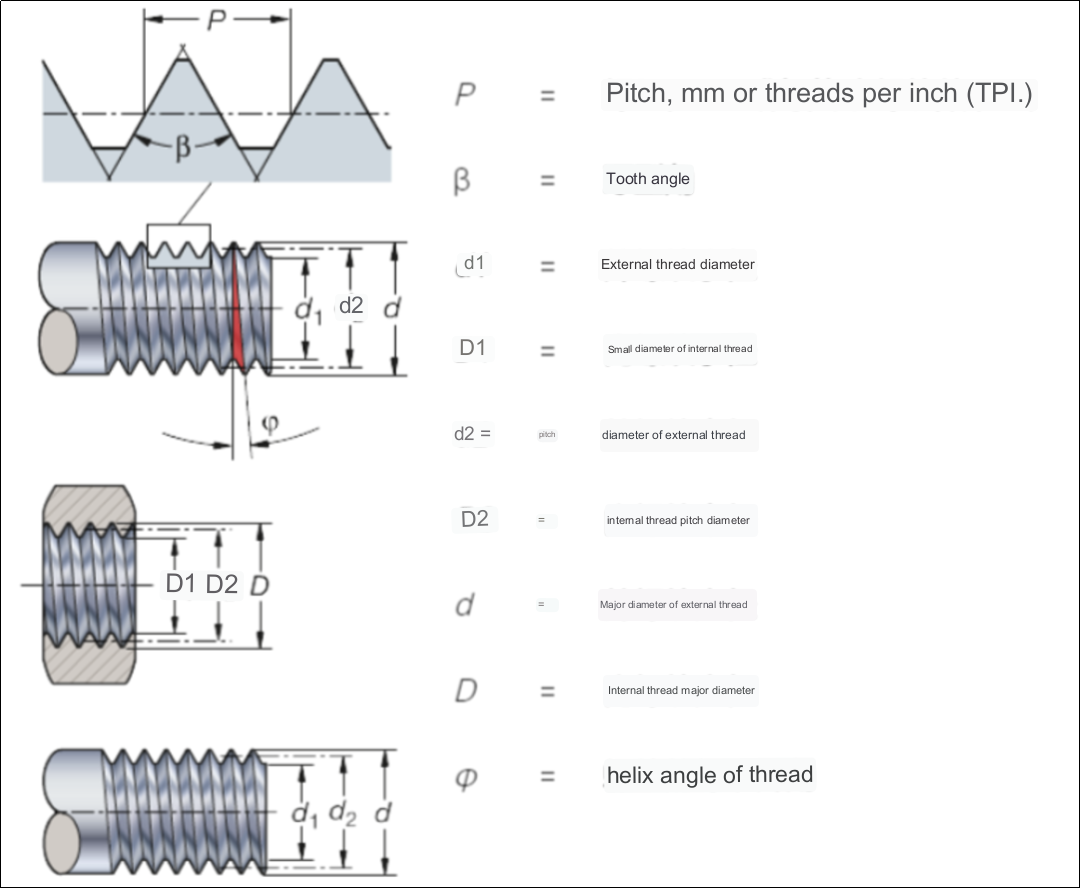

1. Определение терминов

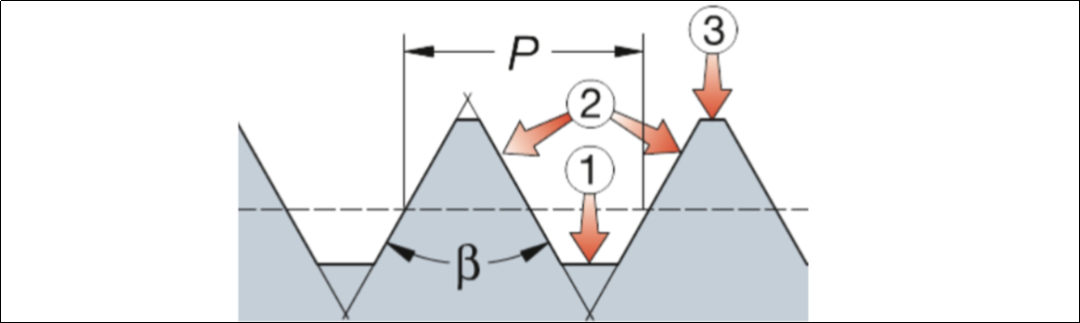

①Нижняя часть зуба ②Боковая сторона зуба ③Верхняя часть зуба

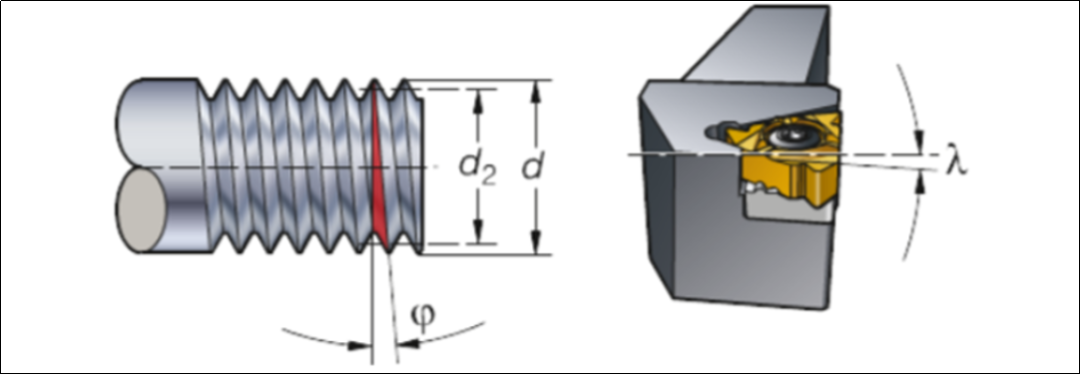

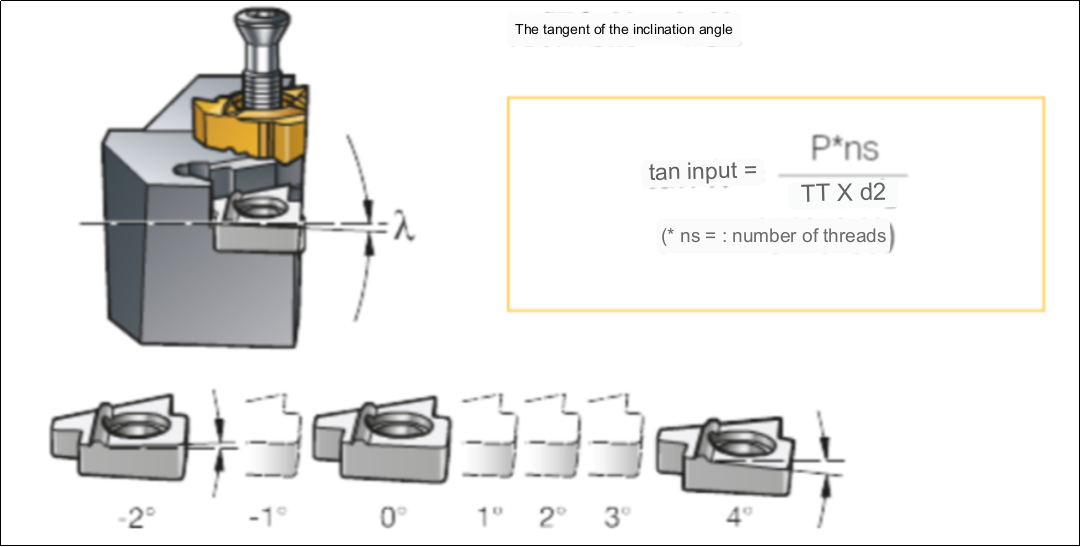

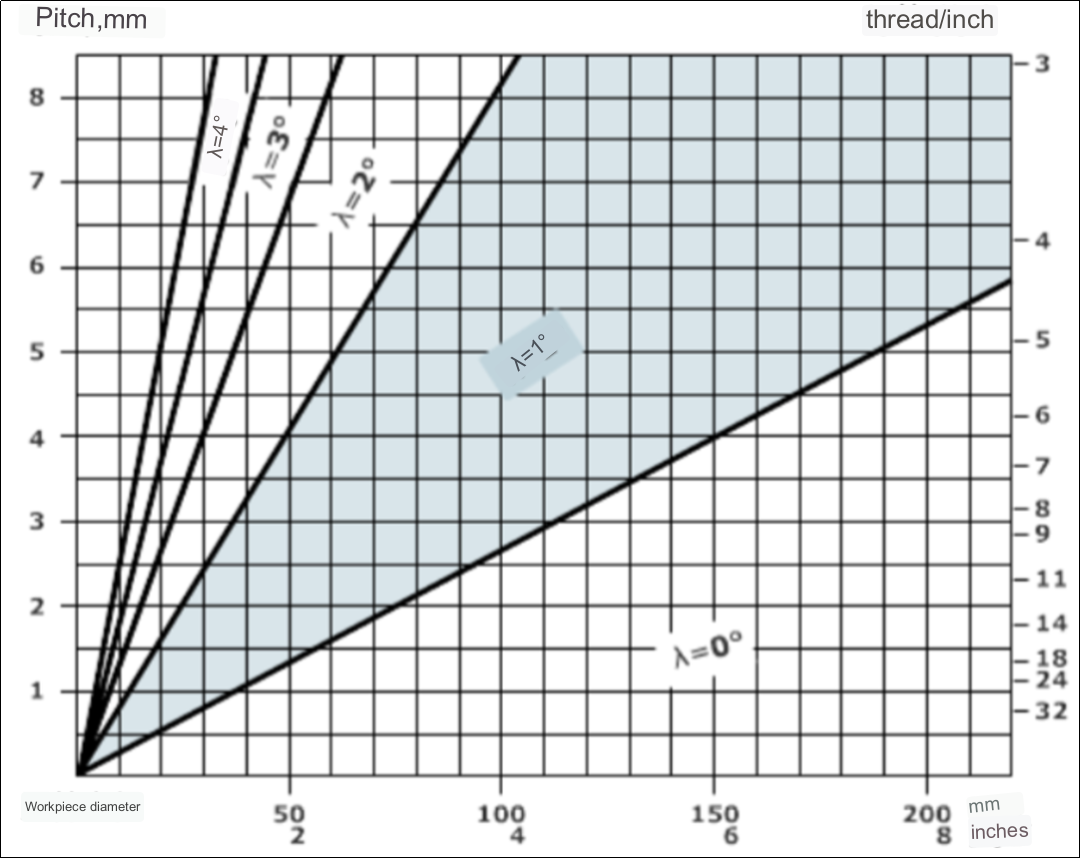

Угол спирали:

Угол спирали зависит от диаметра и шага резьбы.

Отрегулируйте рельеф боковой поверхности лезвия, заменив прокладку.

Угол наклона лопасти равен γ. Наиболее распространенный угол скоса составляет 1°, что соответствует стандартной прокладке в держателе.

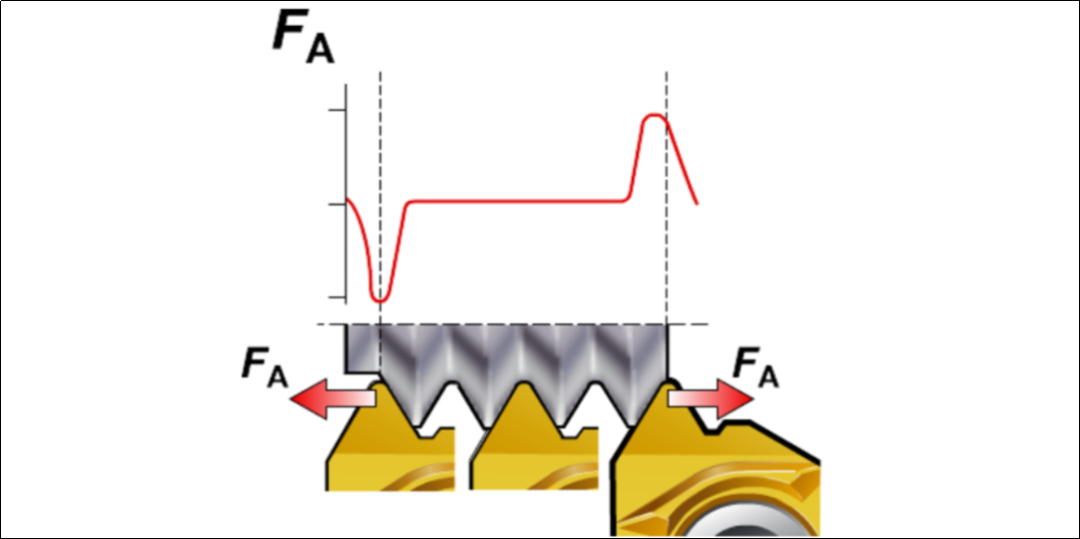

Силы резания при входе и выходе из резьбы:

Наибольшие осевые силы резания при операциях нарезания резьбы возникают во время входа и выхода режущего инструмента в заготовку.

Слишком высокие режимы резания могут привести к перемещению ненадежно закрепленной пластины.

Наклоните лезвие для обеспечения зазора:

Угол скоса можно регулировать с помощью прокладки под лезвием в рукоятке. Обратитесь к таблице в каталоге инструментов, чтобы выбрать, какую прокладку использовать. Все держатели поставляются со стандартными прокладками, установленными под передним углом 1°.

Выбирайте прокладку в зависимости от угла скоса. Диаметр заготовки и шаг резьбы влияют на передний угол. Как видно из рисунка ниже, диаметрдетали токарных станков с чпуимеют диаметр 40 мм и шаг 6 мм, необходимая прокладка должна иметь угол скоса 3° (стандартные прокладки использовать нельзя).

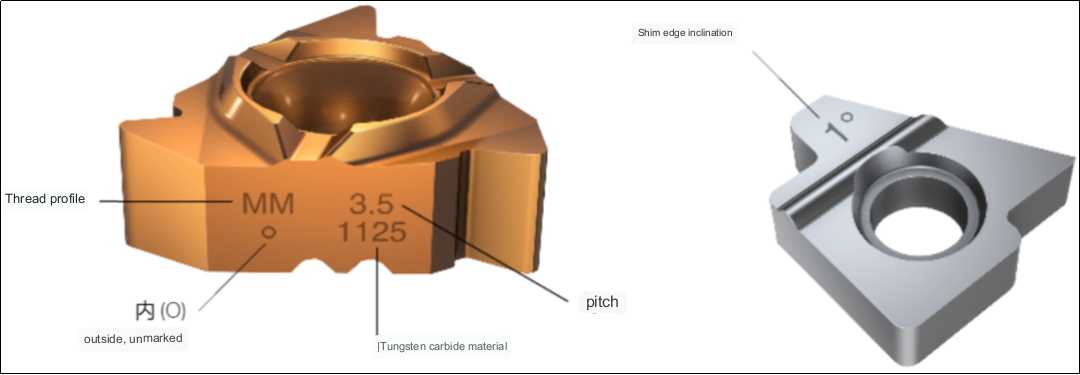

Маркировка резьбовых вставок и прокладок:

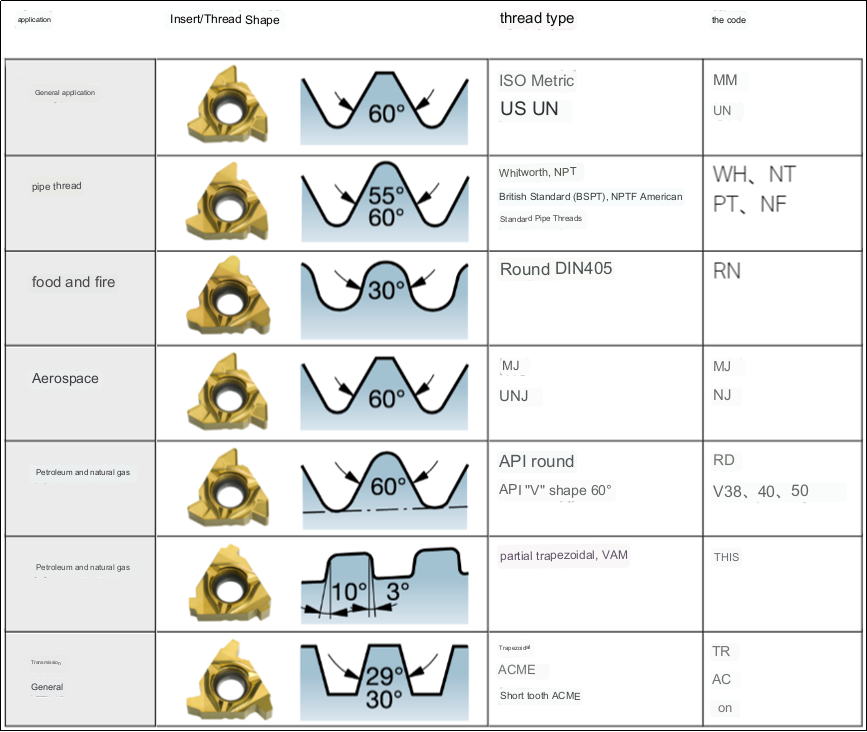

Форма резьбы и ее применение:

2. Тип резьбовой вставки и схема крепления.

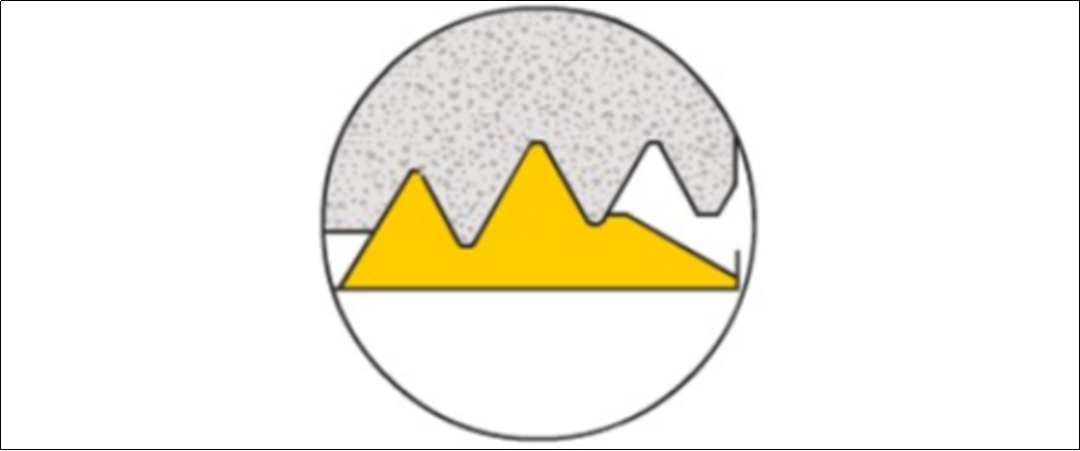

1. Многозубое лезвие.

Преимущество:

Уменьшите количество кормлений

Очень высокая производительность

Недостаток:

Нужен стабильный зажим

После нарезания резьбы требуется достаточное пространство для отвода

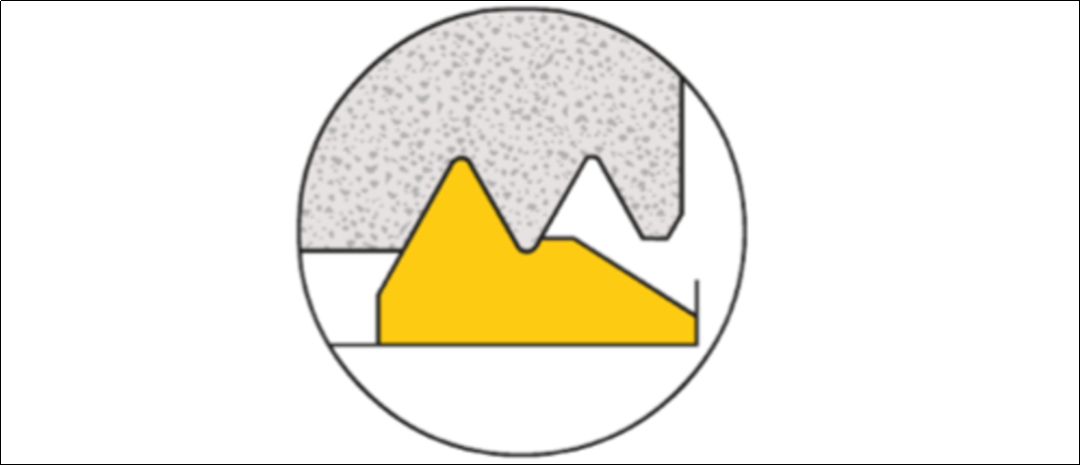

2. Полнопрофильное лезвие.

Преимущество:

Больший контроль над формой резьбы

меньше глюков

Недостаток:

Одно лезвие может резать только один шаг.

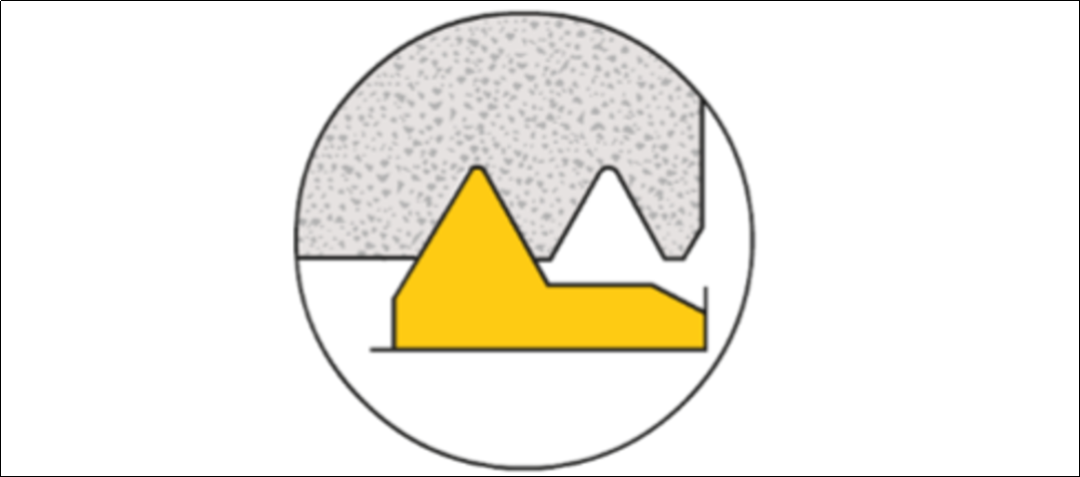

3. Лезвие V-образного профиля.

Преимущество:

Гибкость: одну и ту же вставку можно использовать для нескольких шагов.

Недостаток:

Приведёт к образованию заусенцев, которые необходимо удалить.

Зажимное решение i-LOCK:

Чрезвычайно жесткая резьба с фиксированными вставками

Лезвие, направляемое направляющей, устанавливается в правильное положение.

Винт прижимает вставку на направляющей обратно до радиального упора на одной контактной поверхности (красная контактная поверхность) в гнезде пластины.

Надежный интерфейс пластины обеспечивает более длительный срок службы инструмента и более высокое качество резьбы.

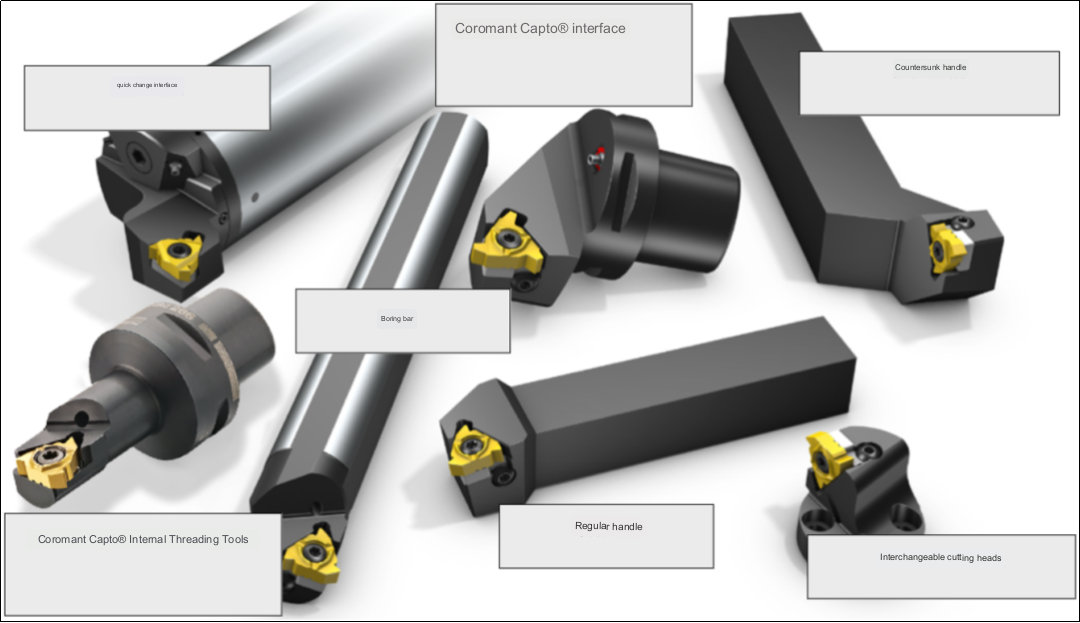

Различные ручки:

3. Три разных способа кормления.

Способ подачи может оказать существенное влияние на нарезание резьбы.процесс. Это влияет на: контроль резания, износ пластины, качество резьбы, срок службы инструмента.

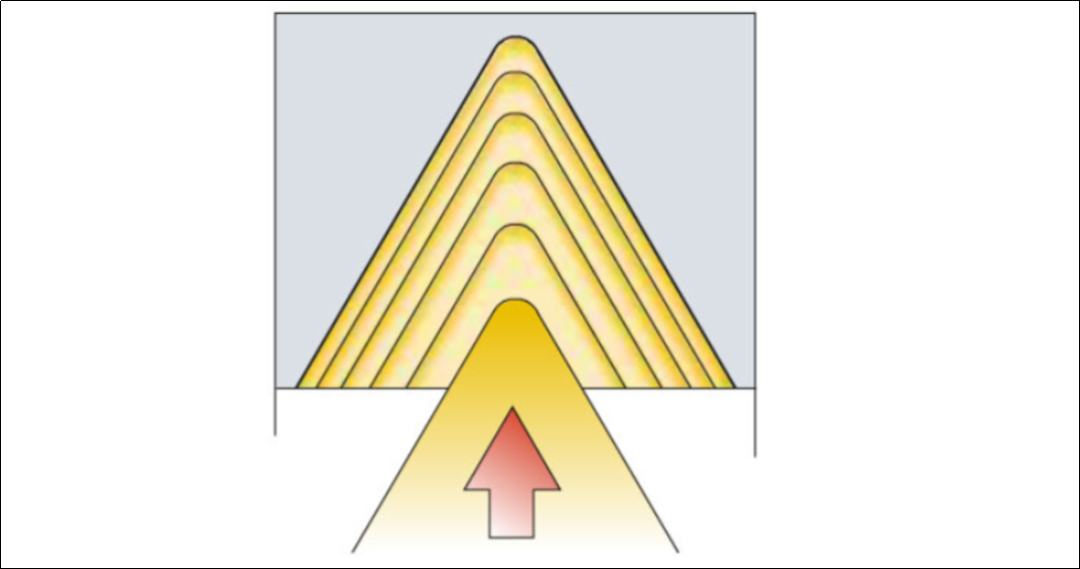

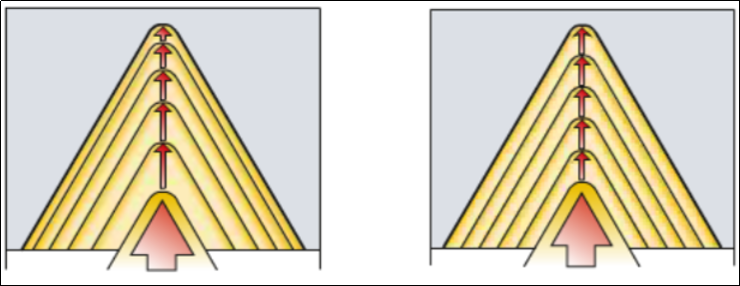

1. Улучшенная боковая подача

Большинство станков с ЧПУ могут использовать этот метод подачи через программы цикла:

Стружка по сравнению с традиционными типами токарной обработки – легче формовать и направлять

Осевая сила резания снижает риск вибрации

Стружка толстая, но касается только одной стороны вставки.

Снижение теплопередачи к лезвию.

Первый выбор для большинства операций с резьбой

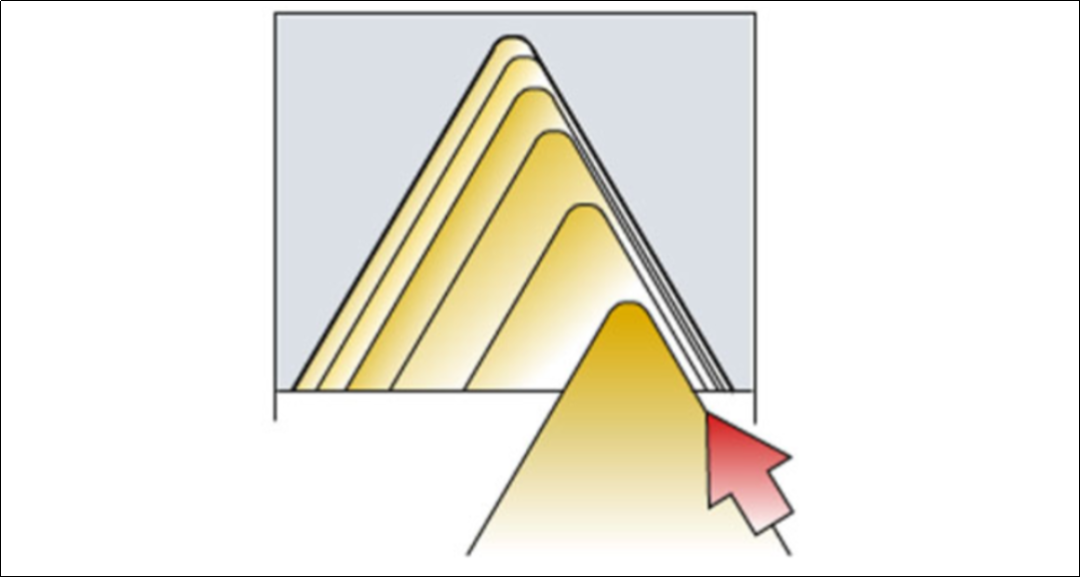

2. Радиальная подача

Самый распространенный метод – единственный метод, который могут использовать старые токарные станки без ЧПУ:

Производит твердую стружку V-образной формы.

Равномерный износ лезвия

Карманы пластин подвергаются воздействию высоких температур, что ограничивает глубину подачи.

Подходит для обработки тонкой резьбы.

Возможная вибрация и плохой стружкоотвод при обработке крупной резьбы.

Первый выбор для упрочненных материалов

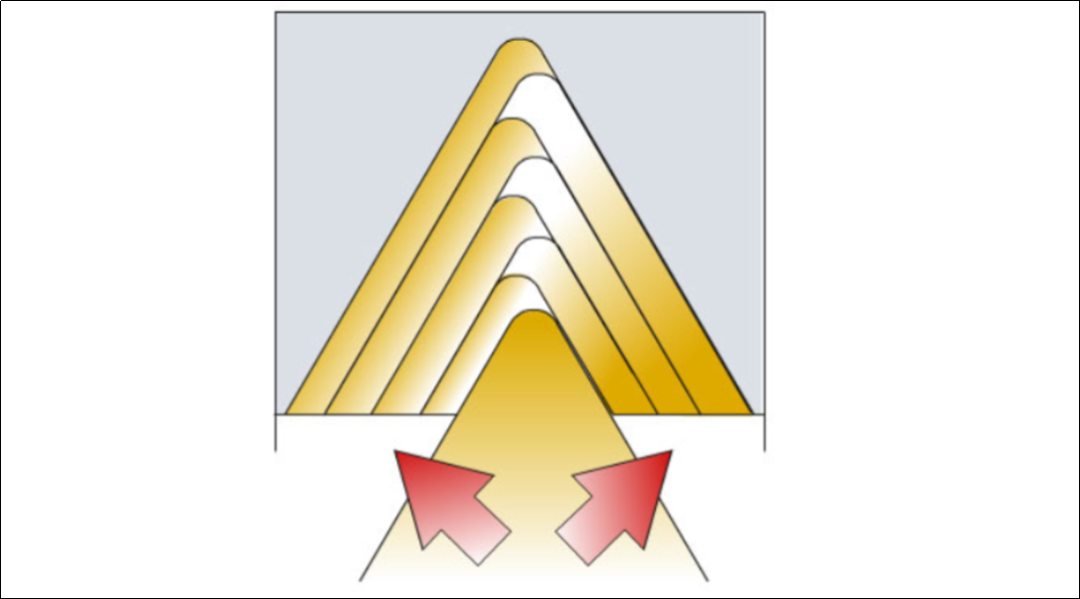

3. Альтернативное кормление

рекомендуется для больших зубов

Равномерный износ пластин и максимальная стойкость инструмента при обработке резьб с очень большим шагом.

Чипсы направляются в двух направлениях, что затрудняет их контроль.

4. Методы улучшения результатов обработки.

Уменьшение глубины резания (слева), постоянная глубина резания (справа)

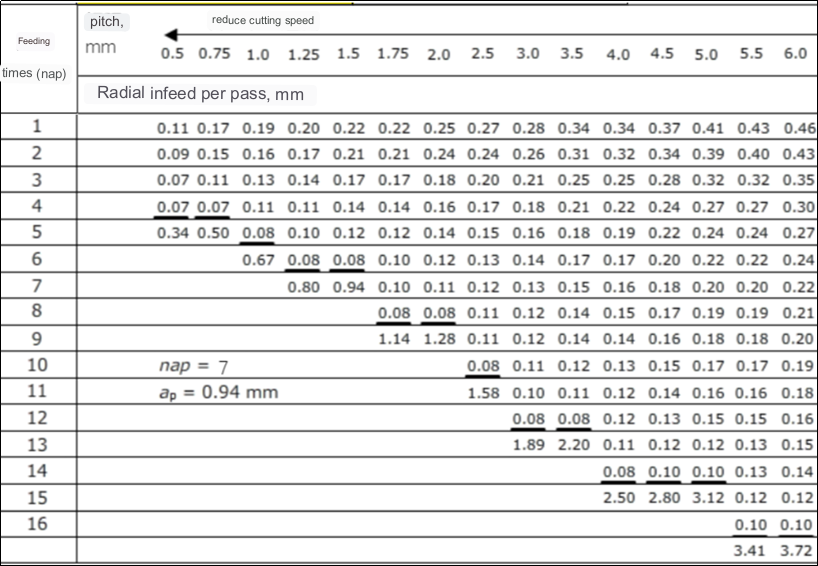

1. Глубина резания послойно уменьшается (площадь скола остается неизменной).

Возможность достижения постоянной площади стружки, что является наиболее часто используемым методом в программах ЧПУ.

Самый глубокий первый проход

Следуйте рекомендациям таблицы кормов в каталоге.

Более «сбалансированная» площадь чипа

Последний проход на самом деле составляет около 0,07 мм.

2. Постоянная глубина резания

Каждый проход имеет одинаковую глубину независимо от количества проходов.

К лезвию предъявляются более высокие требования.

Обеспечьте оптимальный контроль стружки

Его не следует использовать, если шаг превышает TP1,5 мм или 16TP.

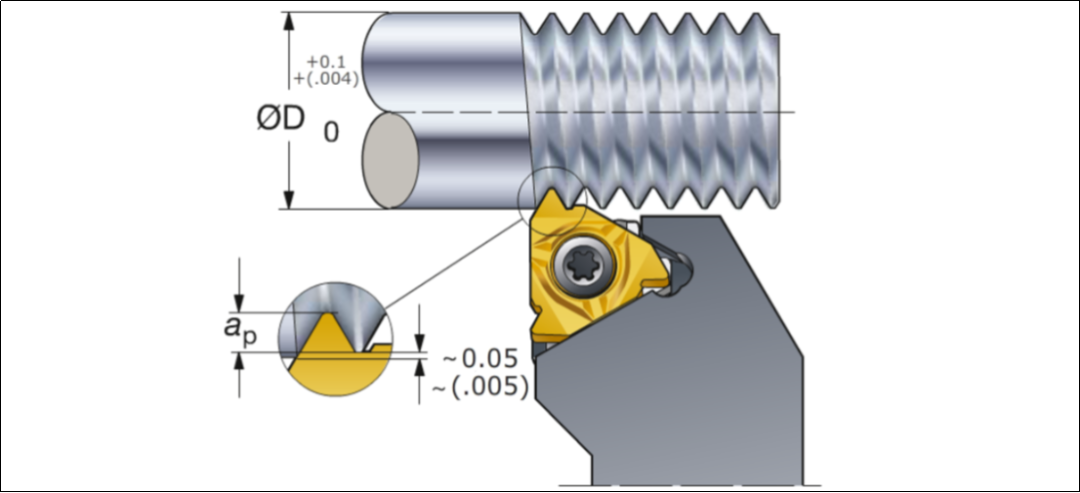

Обработайте гребни резьбы дополнительным запасом:

Нет необходимости обтачивать заготовку до точного диаметра перед нарезанием резьбы, используйте дополнительную заготовку/материал для обработки гребней резьбы. Для окончательной обработки вставок гребня при предыдущем токарном процессе должно остаться 0,03–0,07 мм материала, чтобы гребень мог быть правильно сформирован.

Рекомендуемое значение подачи внешней резьбы (метрическая система ISO):

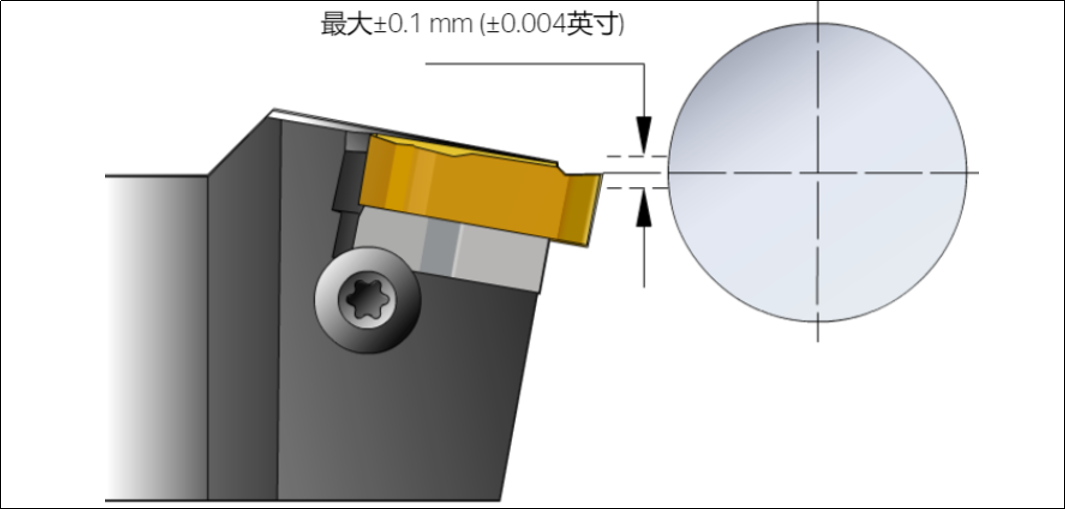

Чтобы обеспечить соосность заготовки и инструмента:

Используйте максимальное отклонение осевой линии ±0,1 мм. Слишком высокое положение режущей кромки приведет к уменьшению заднего угла, а режущая кромка будет поцарапана (треснута); слишком низкое положение режущей кромки и профиль резьбы может быть неправильным.

5.успех в применении навыков точения резьбы

1) Перед проворачиванием резьбы проверьте,детали для обработки алюминиядиаметр имеет правильный припуск на обработку и добавьте 0,14 мм в качестве припуска на коронку.

2) Точное позиционирование инструмента в станке.

3) Проверьте настройку режущей кромки относительно делительного диаметра.

4) Обязательно используйте правильную геометрию пластины (A, F или C).

5) Обеспечьте достаточно большой и равномерный зазор (прокладка с наклоном лезвия), выбрав соответствующую прокладку для получения правильного бокового зазора.

6) Если резьба некачественная, проверьте всю настройку, включая станок.

7) Проверьте доступные программы ЧПУ для токарной обработки резьбы.

8) Оптимизируйте метод подачи, количество проходов и размер.

9) Обеспечьте правильную скорость резания, соответствующую требованиям применения.

10) Если шаг резьбы заготовки неправильный, проверьте правильность шага станка.

11) Прежде чем врезаться в заготовку, рекомендуется запустить инструмент с минимального расстояния, равного 3-кратному шагу.

12) Высокоточная СОЖ может продлить срок службы инструмента и улучшить стружкоотвод.

13) Система быстрой замены обеспечивает легкий и быстрый зажим.

При выборе инструмента для операций точения резьбы учитывайте:

Проверьте вылеты и необходимый зазор (например, уступ, контршпиндель и т. д.).

Минимизация вылета инструмента для быстрой настройки

Для менее жестких настроек выбирайте пластины с меньшими силами резания.

Высокоточная токарная обработка с ЧПУСОЖ продлевает срок службы инструмента и улучшает контроль резания

Легкий доступ к охлаждающей жидкости благодаря легко подключаемому адаптеру охлаждающей жидкости.

Для обеспечения производительности и стойкости инструмента предпочтительны многопрофильные пластины, однолезвийные полнопрофильные пластины являются второстепенным выбором, а пластины с V-образным профилем являются вариантами с самой низкой производительностью и самым коротким сроком службы инструмента.

Износ пластины и стойкость инструмента:

Метод подачи, оптимизация метода подачи, количества проходов и глубины

Наклон лезвия для обеспечения достаточно большого и равномерного зазора (прокладка с наклоном лезвия)

Геометрия пластины. Обязательно используйте правильную геометрию пластины (геометрия A, F или C).

Материал лезвия: выберите правильный материал в соответствии с требованиями к материалу и прочности.

Параметры резания при необходимости изменяют скорость резания и количество проходов в процессе обработки.фрезерные детали с чпу.

Anebon придерживается своего убеждения «Создавать высококачественные решения и находить друзей среди людей со всего мира». Anebon всегда ставит в первую очередь интерес клиентов для Китая. Производитель для Китая алюминиевого литья, фрезерования алюминиевых пластин, небольших алюминиевых пластин по индивидуальному заказу. parts cnc с фантастической страстью и преданностью готовы предложить вам лучшие услуги и вместе с вами идти вперед, чтобы построить светлое обозримое будущее.

Оригинальный завод по производству экструзионного алюминия и профильного алюминия в Китае, Anebon будет придерживаться философии бизнеса «Качество прежде всего, совершенство навсегда, ориентированность на людей, технологические инновации». Тяжелая работа, чтобы продолжать добиваться прогресса, инноваций в отрасли, приложить все усилия для первоклассного предприятия. Мы делаем все возможное, чтобы построить модель научного управления, изучить обширные профессиональные знания, разработать современное производственное оборудование и производственный процесс, создать качественную продукцию по первому требованию, разумную цену, высокое качество обслуживания, быструю доставку, чтобы дать вам возможность создать новое значение.

Время публикации: 14 июня 2023 г.