Что такое тонкая ось автомобиля?

Тонкая автомобильная ось — это тот тип оси, который используется в автомобилях и спроектирован так, чтобы быть легким. Тонкие оси, как правило, используются в автомобилях, в которых особое внимание уделяется топливной экономичности и маневренности. Они уменьшают общий вес автомобиля и одновременно улучшают его управляемость. Эти оси обычно изготавливаются из легких и прочных материалов, таких как алюминий или высокопрочная сталь. Эти оси сконструированы так, чтобы выдерживать движущие силы, такие как крутящий момент, создаваемый двигателем, и при этом сохранять компактную и обтекаемую конструкцию. Тонкие оси необходимы для передачи мощности от двигателя к колесам.

Почему при обработке тонкого вала автомобиля легко сгибаться и деформироваться?

Было бы трудно согнуть или деформировать такой тонкий вал. Материалы, используемые для изготовления автомобильных валов (также известных как приводные валы или оси), обычно прочные и долговечные, например, композит из углеродного волокна или сталь. Используемые материалы выбраны из-за их высокой прочности, необходимой для сопротивления крутящему моменту и силам, создаваемым трансмиссией и двигателем автомобиля.

Во время производства валы проходят различные процессы, такие как ковка и термообработка, чтобы сохранить их жесткость и прочность. Эти материалы, а также технология изготовления, предотвращают изгиб валов в обычных условиях. Однако экстремальные силы, такие как столкновения и аварии, могут погнуть или деформировать любую часть автомобиля, включая валы. Крайне важно отремонтировать или заменить любые поврежденные детали, чтобы обеспечить безопасную и эффективную работу вашего автомобиля.

Процесс обработки:

Многие детали вала имеют соотношение сторон L/d > 25. Горизонтальная гибкая ось легко изгибается или даже может потерять устойчивость под действием силы тяжести, силы резания и усилий верхнего зажима. Проблема напряжения на тонком валу должна быть уменьшена при вращении вала.

Метод обработки:

Применяется токарная обработка с обратной подачей с рядом эффективных мер, таких как выбор параметров геометрии инструмента, объемов резания, натяжных устройств и подручников для втулок.

Анализ факторов, вызывающих изгибную деформацию токарного тонкого вала

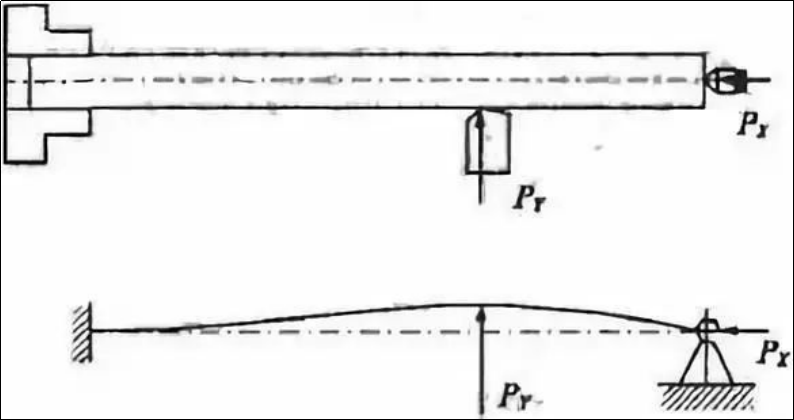

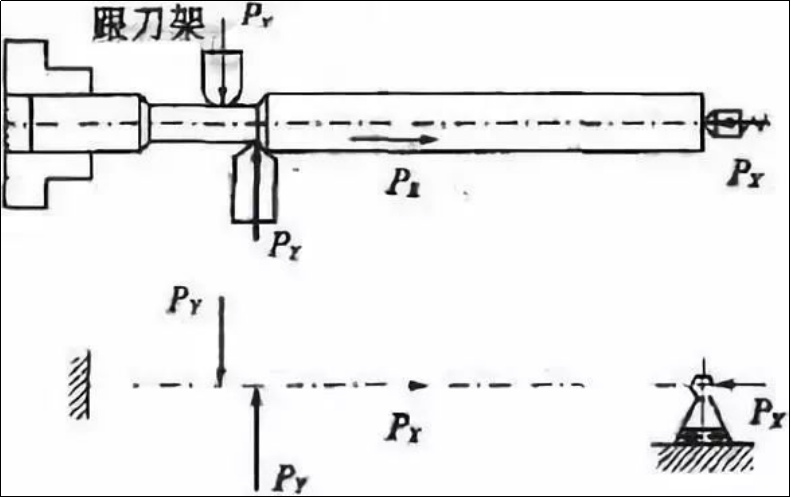

Для токарной обработки тонких валов на токарных станках используются два традиционных метода зажима. В одном методе используется один зажим с одной верхней установкой, а в другом — с двумя верхними установками. В основном мы сосредоточимся на технике зажима одного зажима и вершины. Как показано на рисунке 1.

Рис. 1. Метод одного зажима и один верхний зажим, а также анализ силы

Основными причинами изгибной деформации, вызванной поворотом тонкого вала, являются:

(1) Сила резания вызывает деформацию.

Силу резания можно разделить на три компонента: осевую силу PX (осевая сила), радиальную силу PY (радиальную силу) и тангенциальную силу PZ. При точении тонких валов разные силы резания могут по-разному влиять на деформацию изгиба.

1) Влияние радиальных сил резания PY

Радиальная сила действует вертикально через ось вала. Радиальная сила резания изгибает тонкий вал в горизонтальной плоскости из-за его недостаточной жесткости. На рисунке показано влияние силы резания на изгиб тонкого вала. 1.

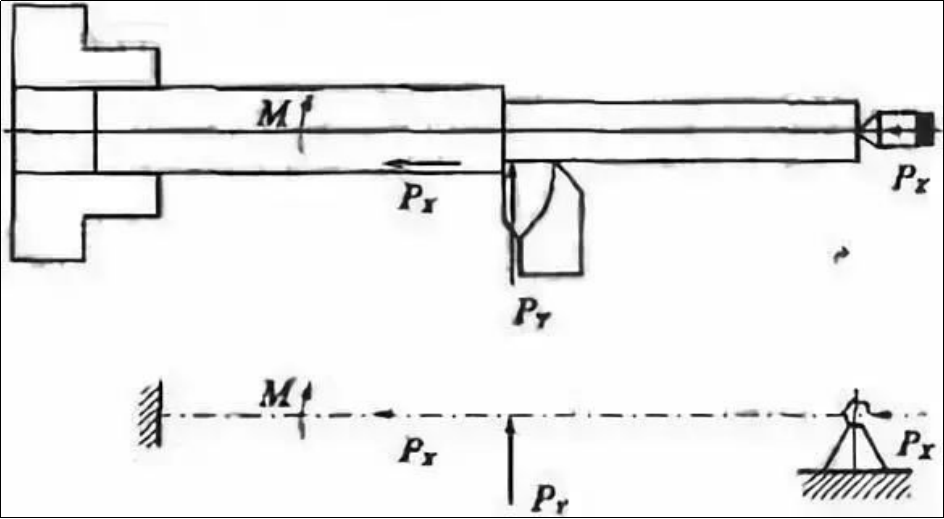

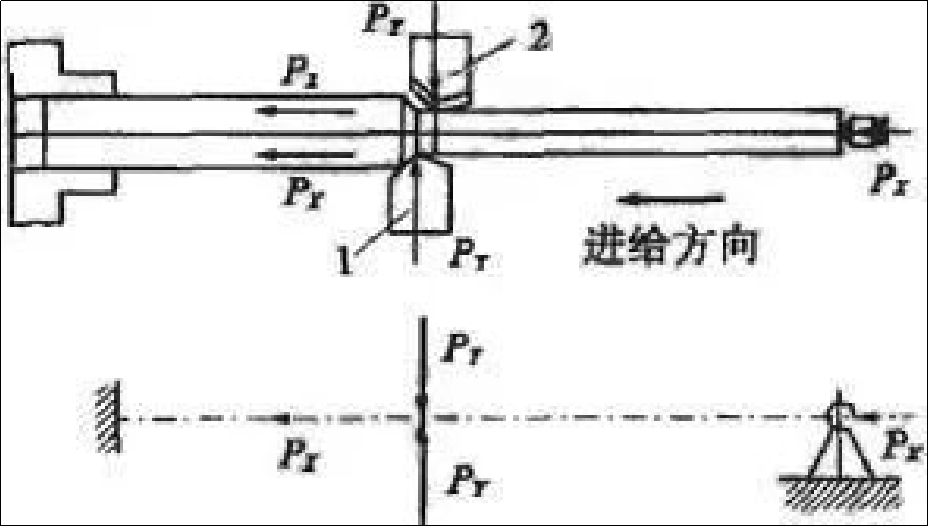

2) Воздействие осевой силы резания (ПХ)

Осевая сила параллельна оси тонкого вала и образует изгибающий момент в заготовке. Осевая сила не имеет существенного значения для обычного точения и ее можно игнорировать. Из-за плохой жесткости вал неустойчив из-за плохой устойчивости. Тонкий вал изгибается, когда осевая сила превышает определенную величину. Как показано на рисунке 2.

Рисунок 2. Влияние силы резания на осевую силу.

(2) Тепловая резка

Термическая деформация заготовки происходит из-за тепла резки, возникающего при обработке. Расстояние между патроном, верхней частью задней бабки и заготовкой фиксировано, поскольку патрон фиксирован. Это ограничивает осевое удлинение вала, что приводит к изгибу вала из-за осевого выдавливания.

Понятно, что повышение точности обработки тонкого вала является фундаментальной проблемой контроля напряжений и термических деформаций в технологической системе.

Мероприятия по повышению точности обработки тонкого вала

Для повышения точности обработки тонкого вала необходимо принимать различные меры в зависимости от условий производства.

(1) Выберите правильный метод зажима.

Зажим по двум центрам, один из двух методов зажима, традиционно используемых для токарной обработки тонких валов, можно использовать для точного позиционирования заготовки, обеспечивая при этом соосность. Этот метод зажима тонкой втулки имеет низкую жесткость, большую деформацию при изгибе и подвержен вибрации. Поэтому он подходит только для установок с небольшим соотношением длины к диаметру, небольшим припуском на механическую обработку и высокими требованиями к соосности. Высокийкомпоненты прецизионной обработки.

В большинстве случаев обработка тонких валов производится с использованием системы зажима, состоящей из одной вершины и одного зажима. Однако в этом методе зажима, если у вас слишком тугой наконечник, он не только согнет стержень, но и предотвратит его удлинение при повороте стержня. Это может привести к сдавливанию вала в осевом направлении и изменению его формы. Зажимная поверхность может быть не совмещена с отверстием наконечника, что может привести к изгибу стержня после его зажима.

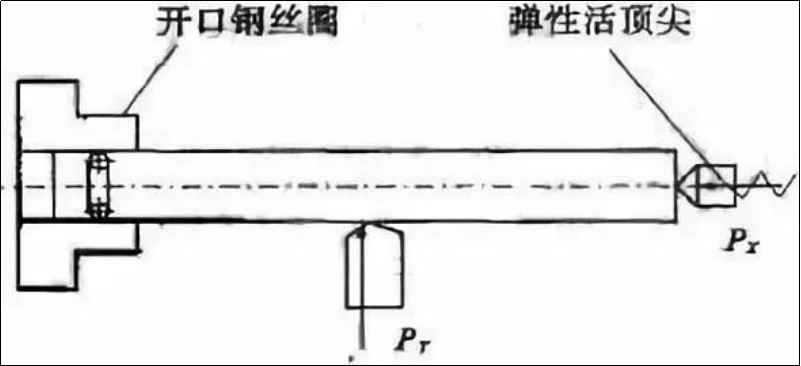

При использовании техники зажима одного зажима с одной вершиной верхняя часть должна использовать упругие жилые центры. После нагрева тонкой втулки ее можно свободно удлинить, чтобы уменьшить искажения при изгибе. В то же время между губками и тонкой втулкой вставляется открытый стальной бегун, чтобы уменьшить осевой контакт между губками и тонкой втулкой и исключить чрезмерное позиционирование. На рисунке 3 показана установка.

Рисунок 3. Метод улучшения с использованием одного зажима и верхнего зажима.

Уменьшите силу деформации за счет уменьшения длины вала.

1) Используйте подставку для пятки и центральную раму.

Один зажим и одна вершина используются для поворота тонкого вала. Чтобы уменьшить влияние радиальной силы на деформацию, вызванную тонким валом, используется традиционная подставка для инструментов и центральная рама. Это эквивалент добавления поддержки. Это увеличивает жесткость и позволяет снизить воздействие радиальной силы на вал.

2) Тонкая втулка вращается с помощью техники осевого зажима.

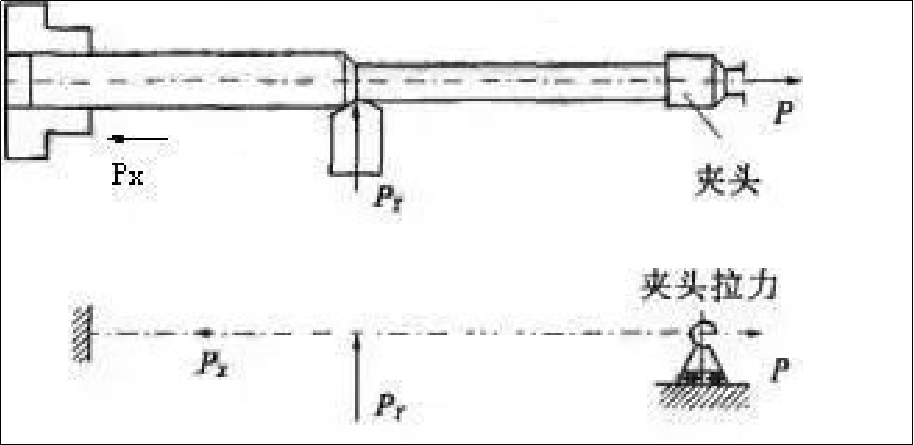

Повысить жесткость и устранить воздействие радиальной силы на заготовку можно за счет использования подручника или центральной рамы. Он по-прежнему не может решить проблему изгиба заготовки под действием осевой силы. Это особенно актуально для тонкого вала относительно большого диаметра. Таким образом, тонкий вал можно поворачивать с помощью техники осевого зажима. Осевой зажим означает, что для точения тонкого вала один конец вала зажимается патроном, а другой конец - специальной зажимной головкой. Зажимная головка прилагает осевую силу к валу. На рис. 4 показана зажимная головка.

Рисунок 4. Осевой зажим и условия напряжения

Тонкая втулка подвергается постоянному осевому напряжению в процессе точения. Это устраняет проблему изгиба вала осевой силой резания. Осевая сила уменьшает деформацию изгиба, вызванную радиальными силами резания. Он также компенсирует осевое удлинение из-за нагрева при резке. точность.

3) Обратное разрезание вала, чтобы повернуть его.

Как показано на рисунке 5, метод обратного резания заключается в том, что инструмент подается через шпиндель на заднюю бабку в процессе поворота тонкого вала.

Рисунок 5. Анализ сил обработки и обработки методом обратного резания.

Осевая сила, возникающая во время обработки, будет натягивать вал, предотвращая изгибную деформацию. Эластичная задняя бабка также может компенсировать термическое удлинение и деформацию сжатия, вызванную заготовкой при ее перемещении от инструмента к задней бабке. Это предотвращает деформацию.

Как показано на рисунке 6, средняя направляющая пластина модифицирована путем добавления заднего держателя инструмента и одновременного поворота переднего и заднего инструментов.

Рисунок 6. Анализ сил и обработка двумя ножами.

Передний инструмент устанавливается вертикально, а задний – наоборот. Силы резания, создаваемые двумя инструментами, уравновешивают друг друга во время точения. Заготовка не деформируется и не вибрирует, а точность обработки очень высока. Это идеальный вариант для массового производства.

4) Техника магнитной резки для поворота тонкого вала.

Принцип магнитной резки аналогичен обратной резке. Магнитная сила используется для растяжения вала, уменьшая деформацию во время обработки.

(3) Ограничьте количество резки.

Количество тепла, выделяемого в процессе резки, будет определять адекватность объема резки. Деформация, вызванная вращением тонкого вала, также будет различной.

1) Глубина резания (т)

Согласно предположению, что жесткость определяется технологической системой, с увеличением глубины резания увеличивается сила резания и тепло, выделяющееся при точении. Это приводит к увеличению напряжения и термической деформации тонкого вала. При токарной обработке тонких валов важно минимизировать глубину резания.

2) Объем кормления (f).

Увеличение скорости подачи увеличивает силу резания и толщину. Сила резания увеличивается, но не пропорционально. В результате коэффициент силовой деформации тонкого вала снижается. С точки зрения повышения эффективности резания лучше увеличить скорость подачи, чем увеличивать глубину резания.

3) Скорость резания (v).

Выгодно увеличить скорость резания, чтобы уменьшить усилие. Поскольку скорость резания увеличивает температуру режущего инструмента, трение между инструментом, заготовкой и валом будет уменьшаться. Если скорости резания слишком высоки, то вал может легко погнуться под действием центробежных сил. Это нарушит стабильность процесса. Скорость резания заготовок, сравнительно больших по длине и диаметру, следует снизить.

(4) Выберите разумный угол для инструмента.

Чтобы уменьшить изгибную деформацию, возникающую при точении тонкого вала, сила резания при точении должна быть как можно меньшей. Среди геометрических углов инструментов наибольшее влияние на силу резания оказывают передний, передний и кромочный углы наклона.

1) Передний угол (г)

Размер переднего угла (g) напрямую влияет на силу резания, температуру и мощность. Силу резания можно значительно снизить за счет увеличения переднего угла. Это уменьшает пластическую деформацию, а также позволяет уменьшить количество разрезаемого металла. Чтобы уменьшить силы резания, можно увеличить передние углы. Передние углы обычно составляют от 13 до 17 градусов.

2) Ведущий угол (кр)

Главный прогиб (kr), представляющий собой наибольший угол, влияет на пропорциональность и величину всех трех составляющих силы резания. Радиальная сила уменьшается по мере увеличения угла в плане, а тангенциальная сила увеличивается в диапазоне от 60 до 90 градусов. Пропорциональное соотношение между тремя компонентами силы резания лучше в диапазоне 60°75°. При токарной обработке тонких валов обычно используется ведущий угол больше 60 градусов.

3) Наклон лезвия

Наклон лезвия (ls) влияет на поток стружки и прочность кончика инструмента, а также на пропорциональное соотношение между тремяточеные компонентырезания в процессе токарной обработки. Радиальная сила резания уменьшается по мере увеличения наклона. Однако осевые и тангенциальные силы возрастают. Пропорциональное соотношение между тремя компонентами силы резания является разумным, когда наклон лезвия находится в диапазоне -10+10 градусов. Чтобы стружка стекала к поверхности вала при точении тонкого вала, обычно используют положительный угол кромки от 0 до +10 градусов.

Трудно соответствовать стандартам качества тонкого вала из-за его плохой жесткости. Качество обработки тонкого вала можно гарантировать, применяя передовые методы обработки и методы зажима, а также выбирая правильные углы и параметры инструмента.

Миссия Anebon состоит в том, чтобы выявить превосходные производственные недостатки и предоставить лучший сервис нашим отечественным и зарубежным клиентам в течение 2022 года. Высококачественный высокоточный токарный фрезерный станок с ЧПУ из нержавеющей стали. Деталь для аэрокосмической отрасли. Чтобы расширить наш рынок на международном уровне, Anebon в основном поставляет нашим зарубежным клиентам. с высококачественными машинами, фрезерованными деталями итокарные услуги с ЧПУ.

Оптовая торговля китайскими деталями машин и услуг по обработке с ЧПУ, Anebon сохраняет дух «инноваций и сплоченности, командной работы, обмена, следования и практического продвижения». Если вы дадите нам шанс, мы покажем свой потенциал. Анебон верит, что с вашей поддержкой мы сможем построить светлое будущее для вас и вашей семьи.

Время публикации: 28 августа 2023 г.