1. Нарезание резьбы

Как правило, это относится к обработке резьбы на заготовке с помощью формовочного или шлифовального инструмента, в основном включая точение, фрезерование, нарезание резьбы, шлифование, шлифование, вихревое резание и т. д. При точении, фрезеровании и шлифовании резьбы цепь передачи станок гарантирует, что токарный инструмент, фреза или шлифовальный круг точно и равномерно перемещают направляющую в осевом направлении заготовки при каждом обороте заготовки. При нарезании резьбы или нарезании резьбы инструмент (метчик или плашка) вращается относительно заготовки, а первая образованная канавка резьбы направляет инструмент (или заготовку) для перемещения в осевом направлении.

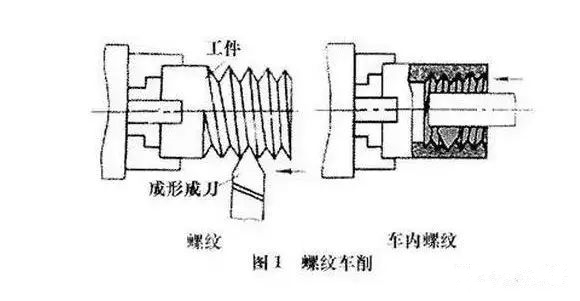

2. Токарная обработка резьбы

Чесальные инструменты можно использовать для проворачивания или нарезания резьбы на токарном станке (см. Инструмент для обработки резьбы). Токарная обработка резьбы формовочным токарным инструментом является стандартным методом штучного и мелкосерийного производства резьбовых заготовок из-за ее простой конструкции; Токарная обработка резьбы с помощью инструмента для расчесывания резьбы имеет высокую эффективность производства, но ее структура сложна, поэтому она подходит только для токарной обработки заготовок с короткой резьбой и мелкими зубьями при средне- и крупносерийном производстве. Точность шага точения трапециевидной резьбы на токарном станке общего назначения может достигать лишь 8-9 ступеней (jb2886-81, то же ниже); производительность или точность можно значительно повысить при обработке резьбы на специализированном токарно-винторезном станке.обрабатывающая часть с ЧПУ

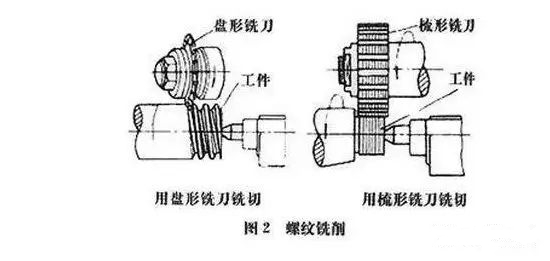

3. Фрезерование резьбы

Для фрезерования на резьбофрезерном станке используется дисковая фреза или гребенчатая фреза. Дисковая фреза используется в основном для фрезерования трапециевидной внешней резьбы винтовых стержней, червяков и других заготовок. Комбинированная фреза - внутренняя и внешняя общая резьба и коническая резьба. Поскольку ее рабочая часть длиннее длины резьбы, подлежащей обработке многолезвийной фрезой, то обработка заготовки возможна только вращением на 1,25-1,5 оборота, с высокой производительностью. Точность шага резьбофрезерования может достигать 8-9 классов, а шероховатость поверхности r5-0,63 мкм. Этот метод подходит для массового изготовления резьбовых заготовок общей точности или черновой обработки перед шлифованием.ЧПУc фрезерная часть

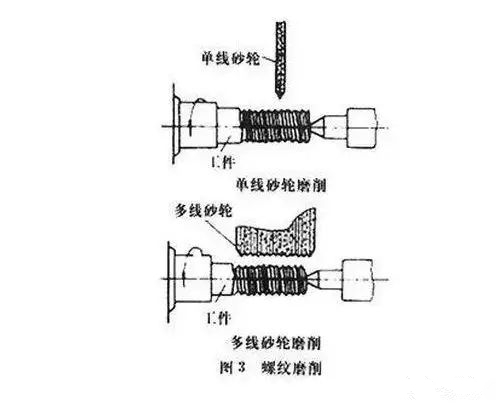

4. Шлифование резьбы

В основном используется для обработки прецизионной резьбы закаленной заготовки на резьбошлифовальном станке. В зависимости от формы поперечного сечения шлифовального круга его можно разделить на два типа: однолинейный шлифовальный круг и многолинейный шлифовальный круг. Точность шага однолинейного шлифовального круга составляет 5-6 градусов, а шероховатость поверхности r1,25-0,08 мкм, поэтому шлифовальный круг удобно обрабатывать. Этот метод подходит для шлифования прецизионных винтов, резьбовых калибров, червяков, небольших партий резьбовых заготовок и прецизионных червячных фрез. Существовали два вида шлифования: продольное шлифование и врезное шлифование. Ширина шлифовального круга при методе продольного шлифования меньше длины шлифоваемой резьбы, а шлифование резьбы до окончательного размера возможно после одного или нескольких перемещений шлифовального круга в продольном направлении. Ширина шлифовального круга нарезного способа шлифования больше длины шлифуемой резьбы. Шлифовальный круг врезается в поверхность заготовки радиально, и заготовку можно шлифовать после поворота примерно на 1,25 оборота. Производительность выше, но точность несколько ниже, правка шлифовального круга сложнее. Метод врезной шлифовки подходит для обточки большого количества метчиков и шлифовки некоторых крепежных резьб.пластиковая часть

5. Шлифование резьбы

Инструмент для притирки резьбы гаечного или винтового типа изготовлен из мягких материалов, таких как чугун. Участки обрабатываемой резьбы на заготовке с погрешностью шага шлифуются путем прямого и обратного вращения для повышения точности шага. Закаленную внутреннюю резьбу обычно удаляют шлифовкой для повышения точности.

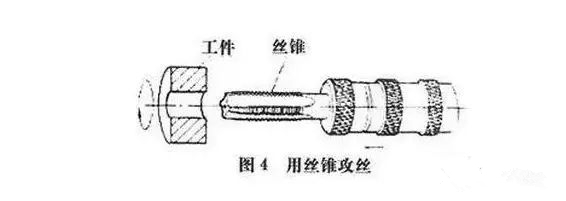

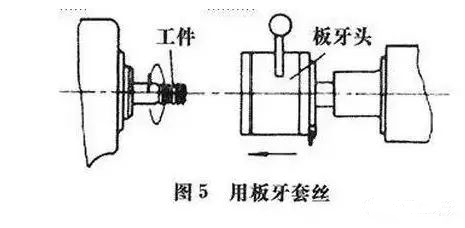

6. Нарезание резьбы и нарезание резьбы

Нарезание резьбы заключается в использовании определенного крутящего момента для ввинчивания метчика в просверленное нижнее отверстие на заготовке для обработки внутренней резьбы.

Нарезание резьбы – это нарезание плашкой наружной резьбы на заготовке прутка (или трубы). Точность обработки нарезания резьбы или нарезания резьбы зависит от точности метчика или матрицы. Хотя существует множество способов обработки внутренней и наружной резьбы, внутреннюю резьбу малого диаметра можно обрабатывать только метчиками. Нарезание резьбы и нарезание резьбы можно выполнять вручную или на токарном станке, сверлильном станке, нарезающем станке и нарезном станке.

7. Накатка резьбы

Метод обработки формования и прокатки штампа для пластической деформации заготовки для получения резьбонакатного станка обычно выполняется на резьбонакатном станке или токарном автомате, оснащенном автоматической открывающейся и закрывающейся резьбонакатной головкой, которая подходит для массового производства. рисунка внешней резьбы стандартных крепежных изделий и других резьбовых соединений. Как правило, внешний диаметр накатной резьбы не превышает 25 мм, длина не более 100 мм, а точность резьбы может достигать уровня 2 (gb197-63). Диаметр используемой заготовки примерно равен делительному диаметру обрабатываемой резьбы. Как правило, внутреннюю резьбу нельзя обрабатывать накаткой. Тем не менее, для мягкой заготовки можно использовать внутреннюю резьбу холодной экструзии без метчика для прорези (максимальный диаметр может достигать около 30 мм), а принцип работы аналогичен нарезанию резьбы. Крутящий момент, необходимый для холодного выдавливания внутренней резьбы, примерно в 1 раз больше, чем для нарезания резьбы, а точность обработки и качество поверхности несколько выше, чем при нарезании резьбы.

Преимущества накатки резьбы заключаются в следующем:

① шероховатость поверхности меньше, чем при точении, фрезеровании и шлифовании;

② поверхность резьбы после накатки может повысить прочность и твердость за счет наклепа;

③ высокий коэффициент использования материала;

④ производительность увеличивается вдвое по сравнению с процессом резки, и легко реализовать автоматизацию;

⑤ срок службы штампа очень долгий. Однако твердость материала заготовки не более 40 HRc, точность размеров заготовки должна быть высокой, а точность и твердость штампа также высоки, поэтому изготовление штампа затруднено. Не подходит для резьб с асимметричным профилем накатки.

В зависимости от различных накатных штампов накатку резьбы можно разделить на два типа: накатка резьбы и накатка резьбы.

Накатка резьбы: две пластины накатки резьбы с профилями резьбы расположены в шахматном порядке и расположены с шагом 1/2. Статическая пластина зафиксирована, а движущаяся пластина движется по прямой возвратно-поступательной линии, параллельной статической пластине. Когда заготовка попадает между двумя пластинами, движущаяся пластина движется вперед, натирая и прижимая заготовку, вызывая пластическую деформацию ее поверхности и образуя резьбу. Мо Мо Q группа 373600976

Существует три вида прокатки: радиальная, тангенциальная, g и головная прокатка.

① Радиальная резьбонакатка: два (или три) резьбонакатных колеса установлены на взаимно параллельных валах, заготовка размещается на опоре между двумя колесами, и два колеса вращаются с одинаковой скоростью в одном направлении, одно из которых также осуществляет радиальное движение подачи. Вращающееся колесо приводит заготовку во вращение, а поверхность радиально выдавливается с образованием резьбы. Подобный метод прокатки также можно использовать для некоторых винтов с низкими требованиями к точности.

②тангенциальная резьбонакатка: также известная как планетарная резьбонакатка. Накатной инструмент состоит из вращающегося центрального резьбонакатного колеса и трех неподвижных дугообразных резьбовых пластин. Во время прокатки заготовка может подаваться непрерывно, поэтому производительность выше, чем при натирании резьбы и радиальной прокатке.

③ Накатка резьбы резьбонакатной головки: выполняется на токарном автомате и обычно используется для обработки короткой резьбы на заготовке. Вокруг заготовки равномерно распределены 3-4 прокатных ролика. При накатывании заготовка вращается, а накатывающая головка подает осевую подачу для раскатывания заготовки из резьбы.

Anebon Metal Products Limited может предоставить услуги механической обработки с ЧПУ, литья под давлением, обработки листового металла. Пожалуйста, свяжитесь с нами.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

Время публикации: 04 октября 2019 г.