Для чего нужен расчет сборочных размерных цепей?

Точность и точность:

Расчет размерных цепочек сборки обеспечит точные размеры и размеры компонентов. Это также поможет обеспечить правильное выравнивание и посадку.

Взаимозаменяемость:

Цепочки сборочных размеров служат для определения пределов допусков компонентов и обеспечения взаимозаменяемости. Это особенно важно в массовом производстве, где компоненты необходимо легко собирать или заменять.

Как избежать помех:

Расчет цепочек сборочных размеров может помочь предотвратить столкновения или помехи между компонентами. Убедиться в том, что компоненты будут идеально прилегать друг к другу, можно, определив их точные размеры.

Анализ стресса:

Рассчитывая размерные цепи сборки, инженеры могут понять распределение напряжений внутри сборки. Эта информация имеет жизненно важное значение при проектировании структурных компонентов, чтобы гарантировать, что они способны выдерживать ожидаемые нагрузки или силы.

Контроль качества:

Точно рассчитав размерные цепи сборки, вы сможете установить стандарты контроля качества, что позволит выявить любые ошибки и отклонения в производственном процессе. Это поможет поддерживать высокие стандарты и уменьшить количество дефектов.

Оптимизация затрат:

За счет сокращения отходов, минимизации производственных ошибок и обеспечения ресурсоэффективности расчет размерных цепей сборки приведет к оптимизации затрат. Это особенно важно для отраслей, требующих высокой точности, таких как аэрокосмическая или автомобильная промышленность.

Определение размерной цепочки:

Размерная цепочка сборки — это размерная цепочка, состоящая из размеров и взаимного положения нескольких деталей в процессе сборки.

Размерная цепочка обеспечивает точность сборки и рациональность в процессе сборки.

Простое понимание: будет существовать цепочка размеров для деталей и взаимосвязей сборки.

Что такое размерная цепочка?

Размерная цепочка – это группа взаимосвязанных размеров, образующаяся при сборке машины или обработке детали.

Размерная цепь состоит из колец и замкнутых колец. Замкнутое кольцо может быть сформировано естественным путем после операции сборки или механической обработки.

Размерную цепочку можно использовать для анализа и проектирования размерностей технического процесса. Это важно при разработке процессов обработки и обеспечении точности сборки.

Зачем нужна размерная цепочка?

Размерная цепочка существует для того, чтобы каждая деталь изготавливалась с необходимой точностью.

Для обеспечения качества при обработке, сборке и использовании необходимо рассчитать и проанализировать некоторые размеры, допуски и технические требования.

Размерная цепочка – это простая концепция, обеспечивающая массовое производство продукции. Именно взаимоотношения между деталями в процессе сборки создают размерные цепочки.

Этапы определения размерной цепочки:

1. Тест сборки должен быть заблокирован.

2. Устраните монтажный зазор.

3. Должны быть определены допуски на сборочные детали.

4. Размерная цепочка создает замкнутую размерную цепочку как сборку.компоненты для обработки с чпу.

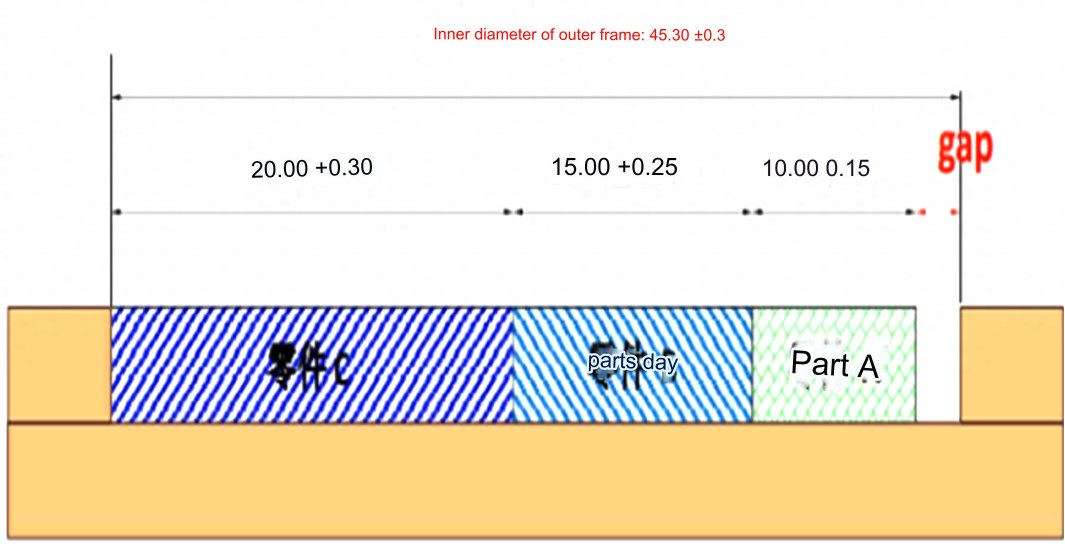

Размер сборки корпуса цепи 1

Как показано на рисунке, рациональность обозначения допусков оценивается расчетным путем:

Сначала рассчитаем по верхнему отклонению:

Максимальный размер внутреннего диаметра внешней рамы: 45,6.

Верхний предельный размер детали А: 10,15.

Предельный размер детали B: 15,25.

Предельный размер части C: 20,3.

рассчитать:

45,6-10,15-15,25-20,3=-0,1

Натяг составит 0,1 мм, если детали достигнут верхнего предела. Это приведет к неправильной сборке деталей. Понятно, что допуск рисунка необходимо улучшить.

Затем рассчитайте отклонение, нажав:

Нижний предельный размер внутреннего диаметра внешней рамы: 45,0.

Нижний предельный размер детали A: 9,85.

Нижний предельный размер детали B: 14,75.

Нижний предельный размер детали C: 19,7.

рассчитать:

45,0-9,85-14,75-19,7=0,7

Если детали обработаны с меньшим отклонением, то монтажный зазор составит 0,7 мм. Не гарантируется, что детали будут иметь меньшее отклонение при фактической обработке.

Затем рассчитайте на основе нулевого отклонения:

Базовый внутренний диаметр внешней рамы: 45,3.

Базовый размер части А: 10

Базовый размер части B: 15

Базовый размер части C: 20

рассчитать:

45,3-10-15-20=0,3

Примечание:Если предположить, что детали имеют базовые размеры, то монтажный зазор составит 0,3 мм. Также нет гарантии, что в процессе фактической обработки не возникнут отклонения в размерах компонентов.

Зазоры, которые могут появиться после обработки чертежей по стандартным допускам размеров.

Максимальный разрыв: 45,6-9,85-14,75-19,7= 1,3.

Минимальный разрыв: 45-10,15-15,25-20,3= -0,7.

На схеме видно, что даже если детали находятся в пределах допуска, может быть зазор или натяг до 0,7 мм. В этих крайних случаях требования к сборке не могли быть выполнены.

Объединив приведенный выше анализ, разрывы сборки для трех крайностей составляют: -0,1, +0,7 и 0,3. Рассчитайте процент брака:

Подсчитайте количество дефектных деталей, чтобы рассчитать процент брака.

Дефектный процент составляет:

(x+y+z) / nx 100%

Согласно условиям, заданным в вопросе, можно привести следующую систему уравнений:

х + у + г = п

x = n * ( – 0,1 / ( – 0,1 + 0,3 + 0,7) )

y = n * ( 0,7 / ( – 0,1 + 0,3 + 0,7) )

z = n * ( 0,3 / ( – 0,1 + 0,3 + 0,7) )

Поместите приведенные выше уравнения в следующую формулу, чтобы рассчитать процент дефектов:

( – 0,1 * n / ( – 0,1 + 0,3 + 0,7)) + ( 0,7 * n / ( – 0,1 + 0,3 + 0,7)) + ( 0,3 * n / ( – 0,1 + 0,3 + 0,7)) / nx 100%

Уровень плохого решения составляет 15,24%.

Сочетая расчет допуска с риском возникновения дефектов в 15,24%, изделие необходимо отрегулировать с учетом допуска сборки.

1. Не существует замкнутой размерной цепи, а анализ и сравнение не основаны на полной размерной цепи.

2. Существует множество концептуальных ошибок. Редактор изменил «верхний допуск», «нижний допуск» и «стандартный допуск».

3. Важно проверить алгоритм расчета доходности.

Выход продукции при обработке деталей имеет нормальное распределение. То есть вероятность того, чтопластиковые детали, обработанные на станке с ЧПУнаходятся на своих средних значениях. В этом случае наиболее вероятным размером детали является ее основной размер.

Рассчитайте процент брака. Это соотношение между количеством произведенных дефектных компонентов и общим количеством произведенных. Как мы можем вычислить числовые части, используя значение зазора? Это не имеет никакого отношения к требуемому окончательному значению зазора? Если размеры основные, то их можно классифицировать и использовать при расчете бракованности.

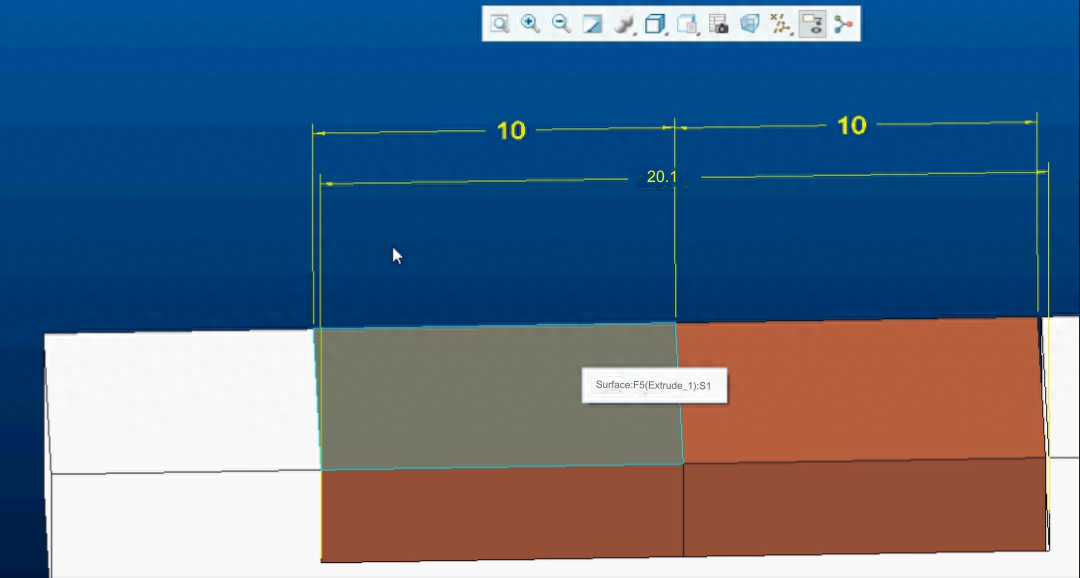

Монтажный размер корпуса цепи 2

Убедитесь, что зазор между деталями превышает 0,1 мм.

Допуск для части 1 составляет 10,00 + 0,00/-0,10.

Допуск для части 2 составляет 10,00 + 0,00/-0,10.

Допуск сборки составляет 20,1+0,10/0,00.

Если сборка находится в пределах допуска, дефектов не будет.

1. Непонятно, каков зазор окончательной сборки, а потому сложно судить, соответствует ли он критериям.

2. Рассчитайте максимальное и минимальное значения зазора на основе размеров проекта.

Максимальное значение зазора: 20,2-9,9-9,9=0,4

Минимальное значение разрыва: 20-10-10=0.

Невозможно определить, квалифицирован ли он на основании разницы между 0–0,4. Вывод о том, что «феномена плохой сборки не существует» неверен. .

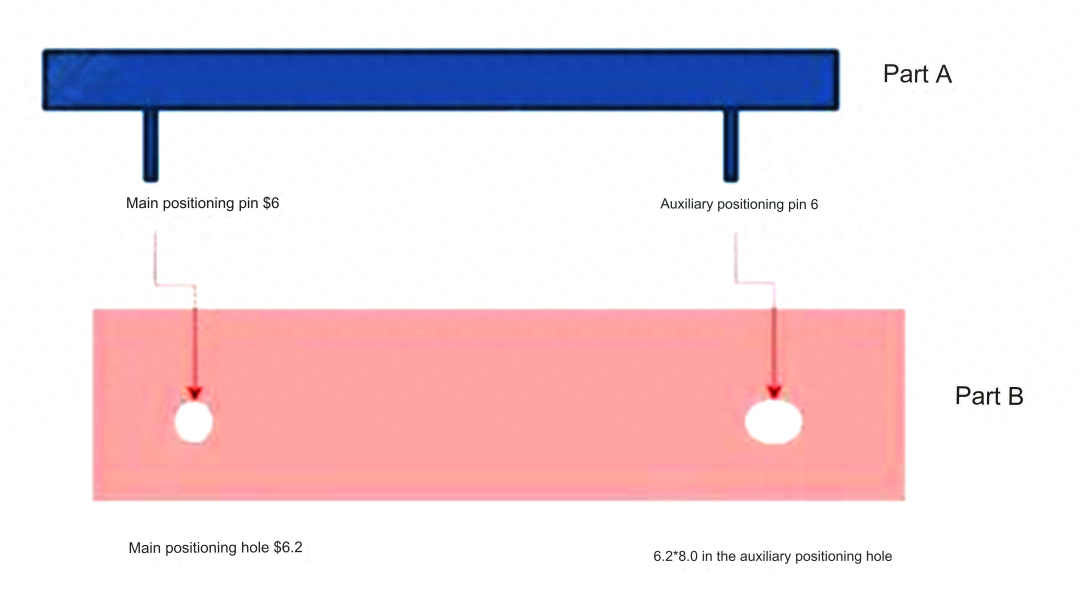

Монтажный размер корпуса цепи 3

Между отверстиями для размещения корпуса и стойками имеется цепь трех размеров.

Допуск межосевого расстояния между двумя стойками должен быть меньше допуска охватываемого узла в первой размерной цепи.

Допуск между позиционными стойками и отверстиями во второй размерной цепи должен быть меньше, чем межосевое расстояние двух стоек.

Цепь третьего измерения: допуск позиционной стойки должен быть меньше, чем допуск отверстия.

Допуск для части А составляет 100+-0,15.

Допуск части Б: 99,8+0,15

Расстояние между центральными штифтами детали A и детали B составляет 70+-0,2.

Расстояние между центральными отверстиями детали Б составляет 70+-0,2.

Диаметр позиционирующего штифта детали А составляет 6+0,00/0,1.

Диаметр позиционирующего отверстия детали B составляет 6,4+0,1/0,0.

Как показано на этом рисунке, метка допуска не повлияет на сборку, если она соответствует допуску.

Позиционные допуски используются для обеспечения соответствия требованиям окончательной сборки. Отверстия и штифты на деталях A и B, а также их положения отмечены с помощью градусов положения.

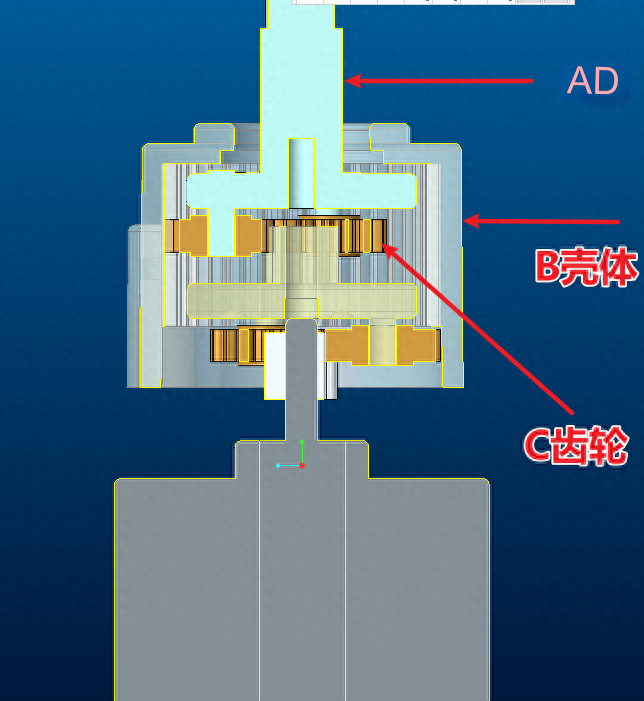

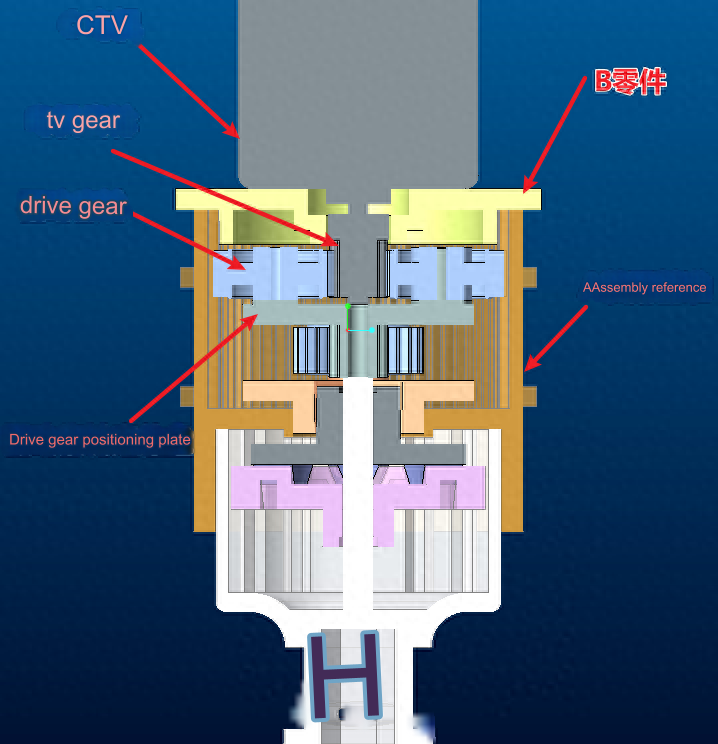

Монтажный размер корпуса цепи 4

Как показано на рисунке, сначала проверьте допуск корпуса B. Допуск сборки оси A должен быть меньше, чем допуск корпуса B и шестерни C. Передача корпуса B не будет затронута, если используется шестерня C.

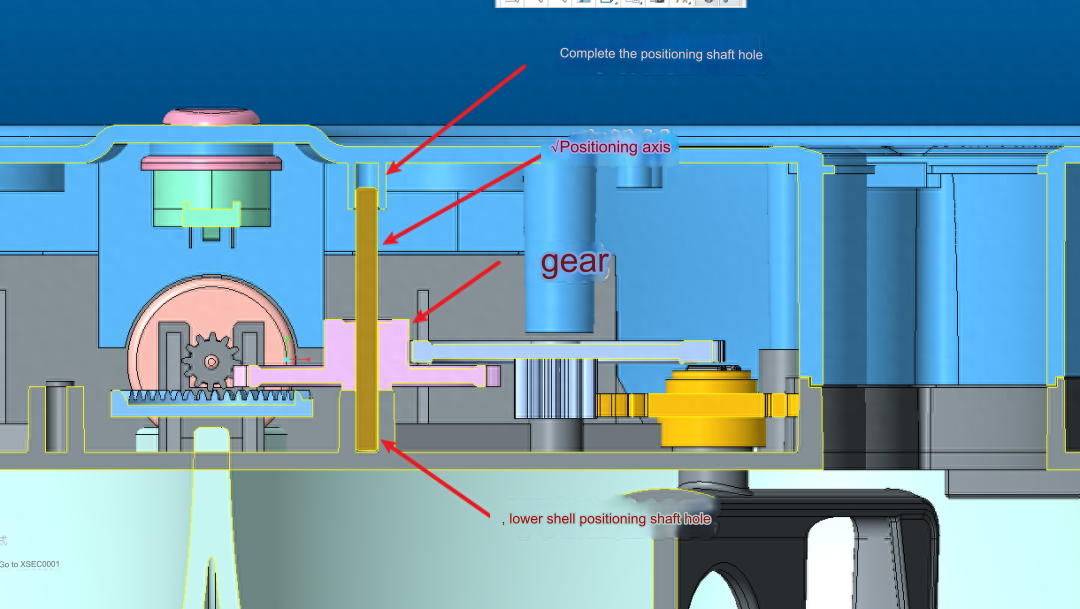

Монтажный размер корпуса цепи 5

Перпендикулярность оси положения нижней оболочке зафиксирована.

Для обеспечения вертикальности нижний корпус и позиционирующий вал должны быть собраны с допуском, превышающим допуск верхнего корпуса.

Чтобы предотвратить смещение вала после сборки верхнего корпуса, допуск между верхним и нижним корпусами должен быть больше, чем допуск сборки позиционирующего вала.

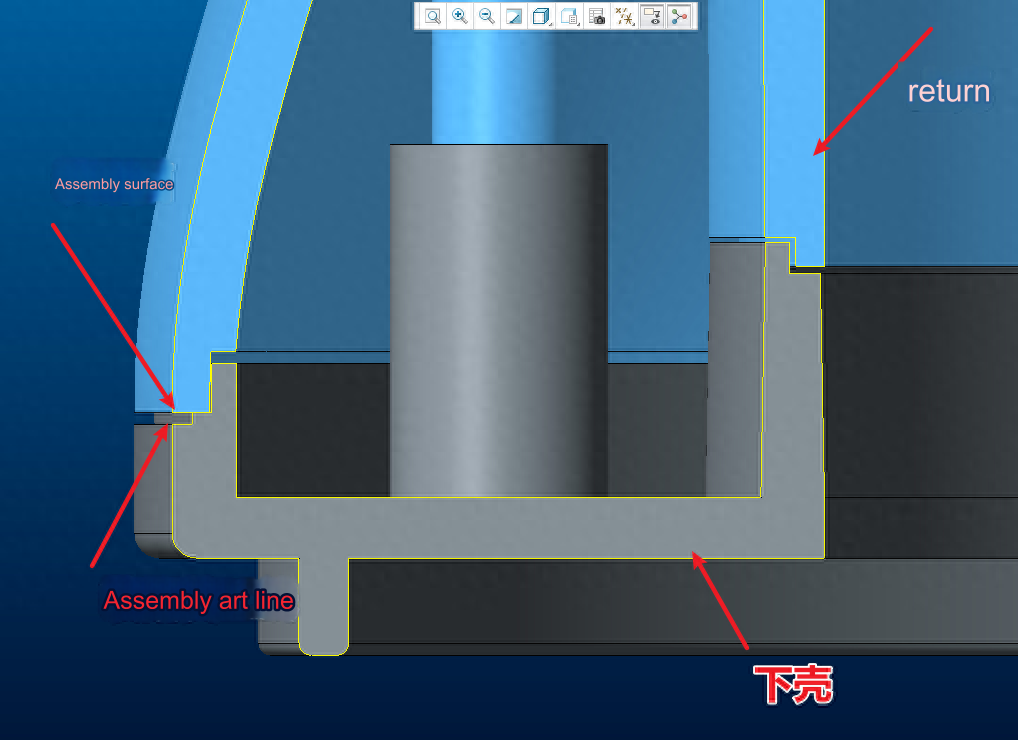

Монтажный размер корпуса цепи 6

Чтобы обеспечить постоянство высоты художественной линии за пределами сборки, допуск для вогнутого стыка нижнего корпуса должен быть меньше, чем допуск для выпуклого стыка верхнего корпуса.

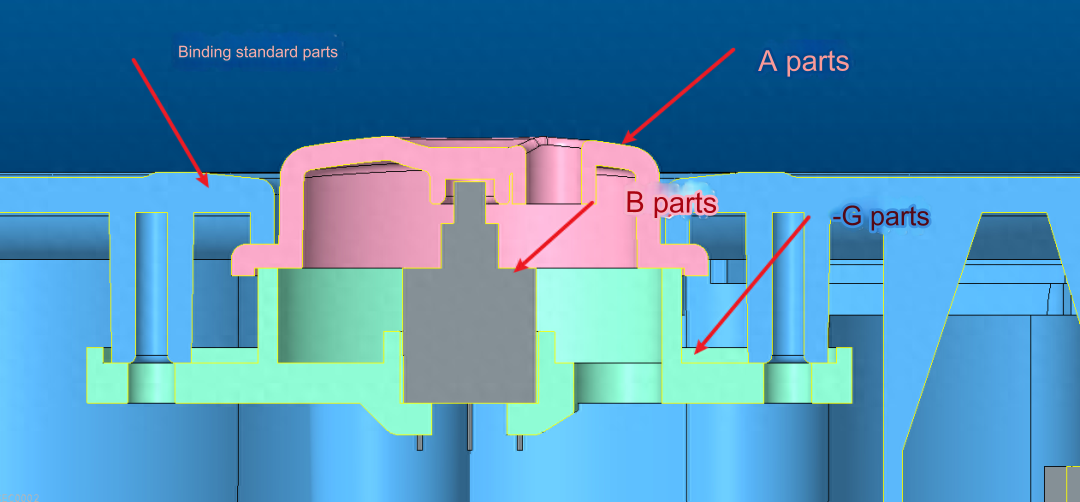

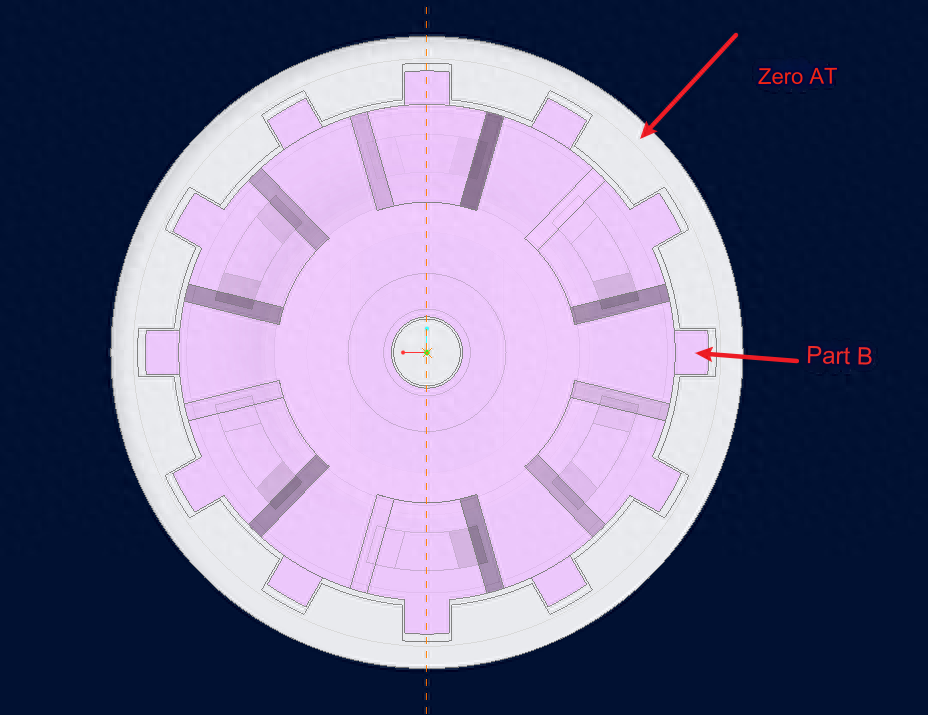

Монтажный размер корпуса цепи 7

Чтобы гарантировать отсутствие зазора между деталями A и B, допуски детали A и детали базовой сборки должны быть больше, чем допуски детали B и детали C вместе взятых.

Монтажный размер корпуса цепи 8

Сначала, как показано на рисунке: сначала проверьте допуск сборки А.

Допуск между базой сборки A и двигателем C должен быть меньше, чем допуск между двигателем B и деталью B.

Для обеспечения плавного вращения ведущая шестерня должна вращаться плавно. Базовая точка сборки А и допуски ведущей шестерни должны быть меньше друг друга.

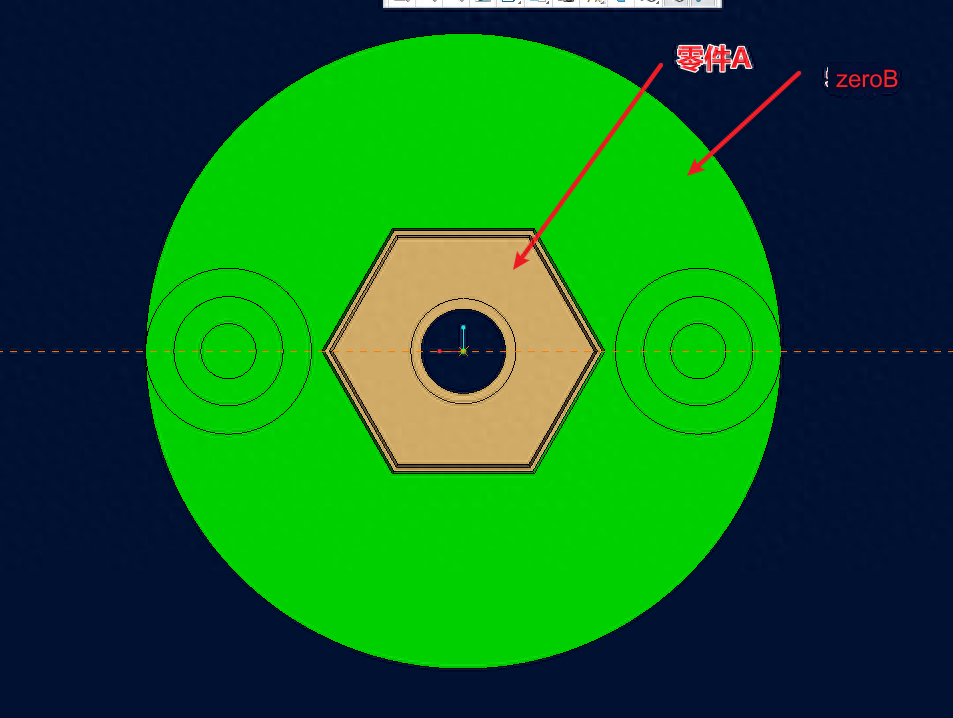

Монтажный размер корпуса цепи 9

Для обозначения допусков при многоточечной сборке используется принцип малого вала и больших отверстий. Это гарантирует отсутствие помех при сборке.

Монтажный размер корпуса цепи 10

Помехи при сборке не возникнут, поскольку допуски отверстия положительные, а оси отрицательные.

Используя передовые технологии Anebon, а также наш дух инноваций, взаимного сотрудничества, преимуществ и развития, мы собираемся построить процветающее будущее вместе с вашим уважаемым предприятием для OEM-производителя Custom High.Прецизионные алюминиевые детали, токарная обработка металлических деталей,фрезерные детали с чпу, А еще есть много близких друзей из-за границы, которые приехали осмотреть достопримечательности или доверили нам купить для них другие вещи. Мы будем рады вашему приезду в Китай, в город Анебон и на производственное предприятие Анебон!

Китай Оптовая торговля Китайскими обработанными компонентами, изделиями с ЧПУ, точеными стальными деталями и штамповкой меди. Anebon обладает передовыми технологиями производства и стремится к инновационным продуктам. В то же время хороший сервис укрепил хорошую репутацию. Анебон считает, что если вы понимаете наш продукт, вы должны быть готовы стать с нами партнерами. С нетерпением ждем вашего запроса.

Время публикации: 12 октября 2023 г.