Precizia parametrilor geometrici ai pieselor mecanice este influențată atât de eroarea dimensională, cât și de eroarea de formă. Proiectele de piese mecanice specifică adesea toleranțe dimensionale și toleranțe geometrice simultan. Deși există diferențe și conexiuni între cele două, cerințele de precizie ale parametrilor geometrici determină relația dintre toleranța geometrică și toleranța dimensională, în funcție de condițiile de utilizare a piesei mecanice.

1. Câteva principii de toleranță privind relația dintre toleranțele dimensionale și toleranțele geometrice

Principiile toleranței sunt reglementări care determină dacă toleranțele dimensionale și toleranțele geometrice pot fi utilizate sau nu în mod interschimbabil. Dacă aceste toleranțe nu pot fi convertite una în alta, ele sunt considerate principii independente. Pe de altă parte, dacă conversia este permisă, este un principiu înrudit. Aceste principii sunt clasificate în continuare în cerințe inclusive, cerințe maxime de entitate, cerințe minime de entitate și cerințe reversibile.

2. Terminologie de bază

1) Mărimea reală locală D al, d al

Distanța măsurată între două puncte corespondente pe orice secțiune normală a unei caracteristici reale.

2) Mărimea acțiunii externe D fe, d fe

Această definiție se referă la diametrul sau lățimea celei mai mari suprafețe ideale care este conectată extern la suprafața interioară reală sau la cea mai mică suprafață ideală care este conectată extern la suprafața exterioară reală la o lungime dată a caracteristicii care se măsoară. Pentru caracteristicile asociate, axa sau planul central al suprafeței ideale trebuie să mențină relația geometrică dată de desen cu data.

3) Acțiune in vivo mărimea D fi, d fi

Diametrul sau lățimea celei mai mici suprafețe ideale în contact corporal cu suprafața interioară reală sau cea mai mare suprafață ideală în contact corporal cu suprafața exterioară reală la o lungime dată a caracteristicii care se măsoară.

4) Dimensiunea efectivă fizică maximă MMVS

Mărimea efectivă fizică maximă se referă la mărimea efectului extern în starea în care este cea mai eficientă din punct de vedere fizic. Când vine vorba de suprafața interioară, dimensiunea maximă efectivă a solidului este calculată scăzând valoarea toleranței geometrice (indicată printr-un simbol) din dimensiunea maximă a solidului. Pe de altă parte, pentru suprafața exterioară, dimensiunea maximă efectivă a solidului este calculată prin adăugarea valorii de toleranță geometrică (indicată și printr-un simbol) la dimensiunea maximă a solidului.

MMVS= MMS± formă de T

În formulă, suprafața exterioară este reprezentată de semnul „+”, iar suprafața interioară este reprezentată de semnul „-”.

5) Dimensiunea fizică efectivă minimă LMVS

Dimensiunea minimă efectivă a unei entități se referă la dimensiunea corpului atunci când acesta se află într-o stare minimă efectivă. Când se face referire la suprafața interioară, dimensiunea fizică efectivă minimă este calculată prin adăugarea valorii toleranței geometrice la dimensiunea fizică minimă (așa cum este indicată de un simbol într-o imagine). Pe de altă parte, când ne referim la suprafața exterioară, dimensiunea fizică efectivă minimă se calculează scăzând valoarea toleranței geometrice din dimensiunea fizică minimă (indicată și printr-un simbol într-o imagine).

LMVS= LMS ±t-formă

În formulă, suprafața interioară ia semnul „+”, iar suprafața exterioară ia semnul „-”.

3. Principiul independenței

Principiul independenței este un principiu de toleranță utilizat în proiectarea inginerească. Aceasta înseamnă că toleranța geometrică și toleranța dimensională specificate într-un desen sunt separate și nu au nicio corelație între ele. Ambele toleranțe trebuie să îndeplinească în mod independent cerințele lor specifice. Dacă toleranța de formă și toleranța dimensională urmează principiul independenței, valorile lor numerice trebuie marcate pe desen separat, fără marcaje suplimentare.

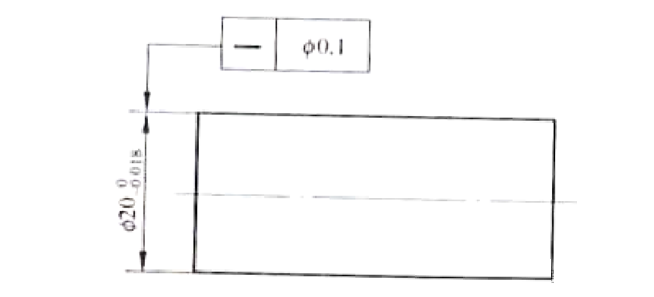

Pentru a asigura calitatea pieselor prezentate în figură, este important să se ia în considerare toleranța dimensională a diametrului arborelui Ф20 -0,018 și toleranța de rectitudine a axei Ф0,1 în mod independent. Aceasta înseamnă că fiecare dimensiune trebuie să îndeplinească cerințele de proiectare pe cont propriu și, prin urmare, ar trebui să fie inspectate separat.

Diametrul arborelui ar trebui să se încadreze în intervalul Ф19,982 până la 20, cu o eroare de dreptate permisă între intervalul Ф0 până la 0,1. Deși valoarea maximă a dimensiunii reale a diametrului arborelui se poate extinde până la Ф20,1, nu trebuie controlată. Se aplică principiul independenței, adică diametrul nu este supus unei inspecții complete.

4. Principiul toleranței

Când apare o imagine simbol după abaterea limitei dimensionale sau codul zonei de toleranță a unui singur element pe un desen, înseamnă că elementul unic are cerințe de toleranță. Pentru a îndeplini cerințele de izolare, caracteristica reală trebuie să respecte limita fizică maximă. Cu alte cuvinte, dimensiunea de acțiune externă a caracteristicii nu trebuie să depășească limita sa fizică maximă, iar dimensiunea reală locală nu trebuie să fie mai mică decât dimensiunea sa fizică minimă.

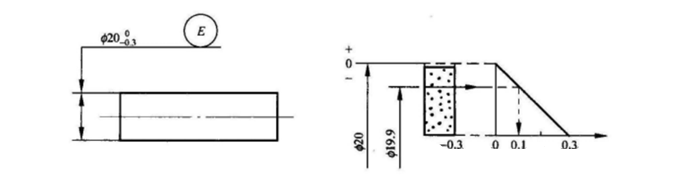

Cifra indică faptul că valoarea dfe ar trebui să fie mai mică sau egală cu 20 mm, în timp ce valoarea dal ar trebui să fie mai mare sau egală cu 19,70 mm. În timpul inspecției, suprafața cilindrică va fi considerată calificată dacă poate trece printr-un ecartament de formă completă cu un diametru de 20 mm și dacă dimensiunea reală locală totală măsurată în două puncte este mai mare sau egală cu 19,70 mm.

Cerința de toleranță este o cerință de toleranță care controlează simultan erorile reale de dimensiune și formă în intervalul de toleranță dimensională.

5. Cerințele maxime ale entității și cerințele de reversibilitate ale acestora

Pe desen, când o imagine simbol urmează valoarea toleranței din caseta de toleranță geometrică sau litera de referință, înseamnă că elementul măsurat și elementul de referință adoptă cerințele fizice maxime. Să presupunem că imaginea este etichetată după imaginea simbol după valoarea toleranței geometrice a elementului măsurat. În acest caz, înseamnă că cerința reversibilă este utilizată pentru necesarul maxim de solid.

1) Cerința maximă de entitate se aplică elementelor măsurate

La măsurarea unei caracteristici, dacă se aplică o cerință de soliditate maximă, valoarea toleranței geometrice a caracteristicii va fi dată numai atunci când caracteristica este în forma sa maximă solidă. Cu toate acestea, dacă conturul real al caracteristicii se abate de la starea sa solidă maximă, ceea ce înseamnă că dimensiunea reală locală este diferită de dimensiunea maximă a solidului, valoarea erorii de formă și poziție poate depăși valoarea de toleranță dată în starea solidă maximă și excesul maxim va fi egal cu starea solidă maximă. Este important de reținut că toleranța dimensională a elementului măsurat ar trebui să se încadreze în dimensiunea fizică maximă și minimă, iar dimensiunea reală locală nu trebuie să depășească dimensiunea fizică maximă.

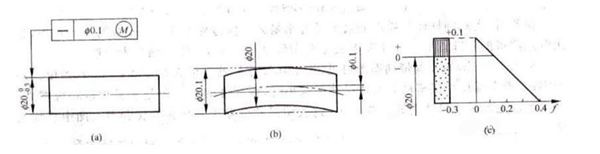

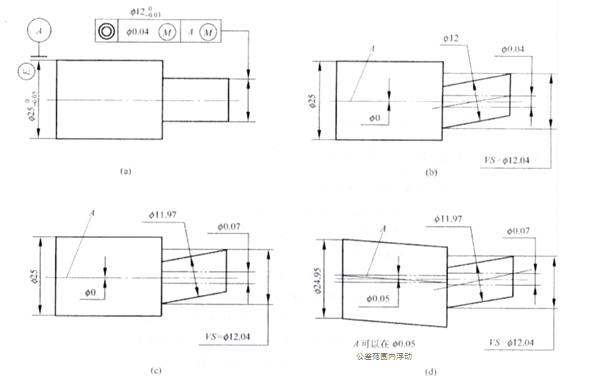

Figura ilustrează toleranța de dreptate a axei, care aderă la cea mai înaltă cerință fizică. Când arborele este în starea sa solidă maximă, toleranța de rectitudine a axei sale este Ф0,1 mm (Figura b). Cu toate acestea, dacă dimensiunea reală a arborelui se abate de la starea sa solidă maximă, eroarea admisibilă de dreptate f a axei sale poate fi mărită corespunzător. Diagrama zonei de toleranță prezentată în Figura C arată relația corespunzătoare.

Diametrul arborelui ar trebui să fie în intervalul Ф19,7 mm până la Ф20 mm, cu o limită maximă de Ф20,1 mm. Pentru a verifica calitatea arborelui, măsurați mai întâi conturul cilindric cu un indicator de poziție care se conformează cu dimensiunea maximă fizică efectivă a limitei de Ф20,1 mm. Apoi, utilizați metoda în două puncte pentru a măsura dimensiunea reală locală a arborelui și pentru a vă asigura că se încadrează în dimensiunile fizice acceptabile. Dacă măsurătorile îndeplinesc aceste criterii, arborele poate fi considerat calificat.

Diagrama dinamică a zonei de toleranță ilustrează faptul că, dacă dimensiunea reală scade de la starea solidă maximă cu Ф20mm, valoarea f permisă a erorii de dreptate este permisă să crească în mod corespunzător. Cu toate acestea, creșterea maximă nu trebuie să depășească toleranța dimensională. Acest lucru permite transformarea toleranței dimensionale în toleranță de formă și poziție.

2) Cerințele reversibile sunt utilizate pentru cerințele maxime ale entității

Când cerința de reversibilitate este aplicată cerinței de soliditate maximă, conturul real al caracteristicii care este măsurată trebuie să se conformeze limitei sale efective de soliditate maximă. Dacă dimensiunea reală se abate de la dimensiunea maximă a solidului, eroarea geometrică poate depăși valoarea de toleranță geometrică dată. În plus, dacă eroarea geometrică este mai mică decât valoarea diferenței geometrice dată în starea solidă maximă, dimensiunea reală poate depăși și dimensiunile maxime în stare solidă, dar excesul maxim admisibil este o comunitate dimensională pentru prima și o toleranță geometrică dată. pentru acesta din urmă.

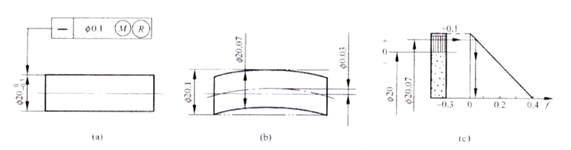

Figura A este o ilustrare a utilizării cerințelor reversibile pentru cerința maximă de solid. Axa trebuie să satisfacă d fe ≤ Ф20,1 mm, Ф19,7 ≤ d al ≤ Ф20,1 mm.

Formula de mai jos explică faptul că, dacă dimensiunea reală a unui arbore se abate de la starea solidă maximă la starea solidă minimă, eroarea de rectitudine a axei poate atinge valoarea maximă, care este egală cu valoarea toleranței de rectitudine de 0,1 mm dată în desen plus toleranța de dimensiune a arborelui de 0,3 mm. Acest lucru are ca rezultat un total de Ф0,4 mm (așa cum se arată în Figura c). Dacă valoarea erorii de dreptate a axei este mai mică decât valoarea toleranței de 0,1 mm dată pe desen, aceasta este 0,03 mm, iar dimensiunea sa reală poate fi mai mare decât dimensiunea fizică maximă, ajungând la 20,07 mm (așa cum se arată în figură). b). Când eroarea de dreptate este zero, dimensiunea sa reală poate atinge valoarea maximă, care este egală cu dimensiunea maximă a limitei efective fizice de Ф20,1 mm, îndeplinind astfel cerința de conversie a toleranței geometrice în toleranță dimensională. Figura c este o diagramă dinamică care ilustrează zona de toleranță a relației descrise mai sus.

În timpul inspecției, diametrul real al arborelui este comparat cu indicatorul de poziție cuprinzător, care este proiectat pe baza dimensiunii limitei efective fizice maxime de 20,1 mm. În plus, dacă dimensiunea reală a arborelui, măsurată prin metoda în două puncte, este mai mare decât dimensiunea fizică minimă de 19,7 mm, atunci piesa este considerată calificată.

3) Cerințele maxime de entitate se aplică caracteristicilor date

Atunci când se aplică cerințe de soliditate maximă caracteristicilor de referință, data trebuie să se conformeze limitelor corespunzătoare. Aceasta înseamnă că atunci când dimensiunea acțiunii externe a caracteristicii de referință diferă de dimensiunea limitei sale corespunzătoare, elementului de referință i se permite să se miște într-un anumit interval. Intervalul flotant este egal cu diferența dintre dimensiunea acțiunii externe a elementului de referință și dimensiunea limitei corespunzătoare. Pe măsură ce elementul de referință se abate de la starea minimă a entității, intervalul său flotant crește până când atinge maximul.

Figura A arată toleranța de coaxialitate a axei cercului exterior față de axa cercului exterior. Elementele măsurate și elementele de referință adoptă în același timp cerințele fizice maxime.

Când elementul este în starea sa solidă maximă, toleranța de coaxialitate a axei sale față de data A este Ф0,04 mm, așa cum se arată în Figura B. Axa măsurată trebuie să satisfacă d fe≤Ф12,04mm, Ф11,97≤d al≤Ф12mm .

Când se măsoară un element mic, este permis ca eroarea de coaxialitate a axei sale să atingă valoarea maximă. Această valoare este egală cu suma a două toleranțe: toleranța de coaxialitate de 0,04 mm specificată în desen și toleranța dimensională a axei, care este Ф0,07 mm (așa cum se arată în figura c).

Când axa de referință se află la limita fizică maximă, cu o dimensiune exterioară de Ф25mm, toleranța de coaxialitate dată pe desen poate fi Ф0,04mm. Dacă dimensiunea exterioară a datei de referință se reduce la dimensiunea fizică minimă de Ф24,95 mm, axa de referință poate pluti în toleranța dimensională de Ф0,05 mm. Când axa se află în starea de flotație extremă, toleranța de coaxialitate crește până la valoarea toleranței dimensionale de referință de Ф0,05 mm. Ca urmare, atunci când elementele măsurate și de referință sunt în stare solidă minimă în același timp, eroarea maximă de coaxialitate poate ajunge până la 0,12 mm (Figura d), care este suma de 0,04 mm pentru toleranța de coaxialitate, 0,03 mm. pentru toleranța dimensională de referință și 0,05 mm pentru toleranța de plutire a axei de referință.

6. Cerințe minime ale entității și cerințele lor de reversibilitate

Dacă vedeți o imagine simbol marcată după valoarea toleranței sau litera de referință în caseta de toleranță geometrică pe un desen, aceasta indică faptul că elementul măsurat sau elementul de referință trebuie să îndeplinească cerințele fizice minime, respectiv. Pe de altă parte, dacă există un simbol după valoarea toleranței geometrice a elementului măsurat, înseamnă că cerința reversibilă este utilizată pentru cerința minimă de entitate.

1) Cerințele minime ale entității se aplică cerințelor din cadrul testului

Atunci când se utilizează cerința minimă de entitate pentru un element măsurat, conturul real al elementului nu trebuie să depășească limita sa efectivă la orice lungime dată. În plus, dimensiunea reală locală a elementului nu trebuie să depășească dimensiunea maximă sau minimă a entității.

Dacă cerința minimă de solid este aplicată unei caracteristici măsurate, valoarea toleranței geometrice este dată când caracteristica este în starea solidă minimă. Cu toate acestea, dacă conturul real al caracteristicii se abate de la dimensiunea sa minimă solidă, valoarea erorii de formă și poziție poate depăși valoarea de toleranță dată în starea solidă minimă. În astfel de cazuri, dimensiunea activă a caracteristicii măsurate nu trebuie să depășească dimensiunea minimă a limitei efective solide.

2) Cerințele reversibile sunt utilizate pentru cerințele minime ale entității

Când se aplică cerința reversibilă la cerința minimă de solid, conturul real al caracteristicii măsurate nu trebuie să depășească limita sa minimă solidă, efectivă la orice lungime dată. În plus, dimensiunea reală locală nu trebuie să depășească dimensiunea maximă a solidului. În aceste condiții, nu numai că eroarea geometrică este permisă să depășească valoarea toleranței geometrice dată în starea fizică minimă atunci când dimensiunea reală a elementului măsurat se abate de la dimensiunea fizică minimă, dar este permisă și să depășească dimensiunea fizică minimă atunci când dimensiunea reală este diferită, cu condiția ca eroarea geometrică să fie mai mică decât valoarea de toleranță geometrică dată.

Theprelucrate cnccerințele pentru solid minim și reversibilitatea acestuia ar trebui utilizate numai atunci când toleranța geometrică este utilizată pentru a controla caracteristica centrală asociată. Cu toate acestea, utilizarea sau nu a acestor cerințe depinde de cerințele specifice de performanță ale elementului.

Când valoarea toleranței geometrice dată este zero, cerințele maxime (minime) solide și cerințele lor reversibile sunt denumite toleranțe geometrice zero. În acest moment, granițele corespunzătoare se vor schimba, în timp ce alte explicații rămân neschimbate.

7. Determinarea valorilor de toleranță geometrică

1) Determinarea formei de injecție și a valorilor toleranței de poziție

În general, se recomandă ca valorile de toleranță să urmeze o relație specifică, toleranța de formă fiind mai mică decât toleranța de poziție și toleranța dimensională. Cu toate acestea, este important de reținut că, în circumstanțe neobișnuite, toleranța de dreptate a axei arborelui subțire poate fi mult mai mare decât toleranța dimensională. Toleranța de poziție ar trebui să fie aceeași cu toleranța dimensională și este adesea comparabilă cu toleranțele de simetrie.

Este important să vă asigurați că toleranța de poziționare este întotdeauna mai mare decât toleranța de orientare. Toleranța de poziționare poate include cerințele toleranței de orientare, dar contrariul nu este adevărat.

În plus, toleranța globală ar trebui să fie mai mare decât toleranțele individuale. De exemplu, toleranța de cilindricitate a suprafeței cilindrului poate fi mai mare sau egală cu toleranța de dreptate a rotunjimii, liniei primare și a axei. În mod similar, toleranța de planeitate a planului ar trebui să fie mai mare sau egală cu toleranța de planeitate a planului. În cele din urmă, toleranța totală de deformare ar trebui să fie mai mare decât deformarea circulară radială, rotunjimea, cilindricitatea, rectitudinea liniei și a axei prime și toleranța de coaxialitate corespunzătoare.

2) Determinarea valorilor de toleranță geometrică neindicate

Pentru a face desenele de inginerie concise și clare, este opțional să se indice pe desene toleranța geometrică pentru precizia geometrică care este ușor de asigurat în prelucrarea generală a mașinilor-unelte. Pentru elementele ale căror cerințe de toleranță a formei nu sunt specificate în mod specific pe desen, este necesară și precizia formei și a poziției. Vă rugăm să consultați reglementările de implementare ale GB/T 1184. Reprezentările desenelor fără valori de toleranță trebuie notate în atașamentul cartușului sau în cerințele tehnice și documentele tehnice.

Piese de schimb auto de înaltă calitate,frezarea pieselor, șipiese strunjite din otelsunt fabricate în China, Anebon. Produsele Anebon au obținut din ce în ce mai multă recunoaștere de la clienții străini și au stabilit relații pe termen lung și de cooperare cu aceștia. Anebon va oferi cele mai bune servicii pentru fiecare client și va saluta sincer prietenii să lucreze cu Anebon și să stabilească împreună beneficii reciproce.

Ora postării: 16-apr-2024