Eroarea de prelucrare se referă la gradul de abatere dintre parametrii geometrici reali ai piesei (dimensiunea geometrică, forma geometrică și poziția reciprocă) după prelucrare și parametrii geometrici ideali.

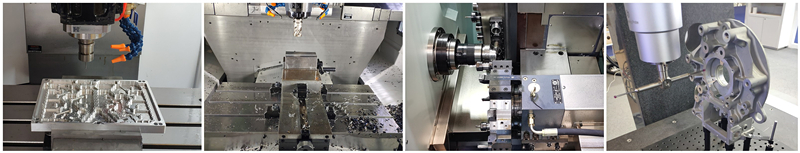

Gradul de acord între parametrii geometrici reali și ideali după prelucrarea piesei este precizia de prelucrare. Cu cât eroarea de prelucrare este mai mică, cu atât gradul de conformitate și precizie este mai mare.7075 prelucrare aluminiu

Precizia de prelucrare și eroarea de prelucrare sunt două formulări ale unei probleme. Prin urmare, dimensiunea erorii de prelucrare reflectă nivelul de precizie de prelucrare. Principalele motive pentru erorile de prelucrare sunt următoarele:

1. Eroare de fabricație a mașinii-unelte

Eroarea de fabricație a mașinii-unelte include în principal eroarea de rotație a axului, eroarea șinei de ghidare și eroarea lanțului de transmisie.

Eroarea de rotație a arborelui se referă la variația axei reale de rotație a arborelui în raport cu axa medie de rotație a axului în fiecare moment, ceea ce va afecta în mod direct precizia piesei de prelucrat. Principalele motive pentru eroarea de rotație a arborelui sunt eroarea de coaxialitate a arborelui, eroarea rulmentului în sine, eroarea de coaxialitate între rulmenți și rotația arborelui. Sina de ghidare este punctul de referință pentru determinarea relației de poziție relativă a fiecărei componente a mașinii-unelte de pe mașina unealtă și este, de asemenea, reperul pentru mișcarea mașinii-unelte.Prelucrare CNC din aluminiu

Eroarea de fabricație a șinei de ghidare, uzura neuniformă a șinei de ghidare și calitatea instalării sunt factorii esențiali care cauzează eroarea. Eroarea lanțului de transmisie se referă la eroarea relativă de mișcare dintre elementele de transmisie la începutul și sfârșitul lanțului de transmisie. Este cauzată de erori de fabricație și de asamblare ale fiecărei componente din lanțul de transmisie și de uzura în timpul utilizării.

2. Eroarea geometrică a sculei

Orice unealtă se va uza inevitabil în timpul procesului de tăiere, ceea ce va provoca modificări ale dimensiunii și formei piesei de prelucrat. Influența erorii geometrice a sculei asupra erorii de prelucrare variază în funcție de tipul de sculă: atunci când o unealtă de dimensiune fixă este utilizată pentru prelucrare, eroarea de fabricație a sculei va afecta în mod direct precizia de prelucrare a piesei de prelucrat; pentru sculele generale (cum ar fi sculele de strunjire etc.), eroarea sa de fabricație Nu are efect direct asupra erorilor de prelucrare.

3. Eroarea geometrică a dispozitivului de fixare

Funcția dispozitivului de fixare este de a face piesa de prelucrat echivalentă cu unealta, iar mașina unealtă are poziția corectă, astfel încât eroarea geometrică a dispozitivului de fixare influențează foarte mult eroarea de prelucrare (în special eroarea de poziție).

4. Eroare de poziţionare

Eroarea de poziționare include în principal eroarea de dezaliniere a referinței și eroarea de fabricație inexactă a perechii de poziționare. La prelucrarea piesei de prelucrat pe mașina unealtă, mai multe elemente geometrice de pe piesa de prelucrat trebuie selectate ca date de poziționare în timpul prelucrării. datum) nu coincide, va apărea eroarea de dezaliniere a originii.

Suprafața de poziționare a piesei de prelucrat și elementul de poziționare a dispozitivului de fixare formează perechea de poziționare. Variația maximă de poziție a piesei de prelucrat cauzată de fabricarea inexactă a perechii de poziționare și decalajul de potrivire dintre perechile de poziționare se numește eroarea de inexactitate de fabricație a perechii de poziționare. Eroarea de fabricație inexactă a perechii de poziționare va apărea numai atunci când metoda de ajustare este utilizată pentru prelucrare și nu se va întâmpla în metoda de tăiere de probă.

5. Eroare cauzată de deformarea forțată a sistemului de proces

Rigiditatea piesei de prelucrat: Dacă rigiditatea piesei de prelucrat în sistemul de prelucrare este relativ scăzută în comparație cu mașinile-unelte, unelte și dispozitive de fixare, sub acțiunea forței de tăiere, deformarea piesei de prelucrat din cauza rigidității insuficiente va avea un impact mai semnificativ asupra erorilor de prelucrare.

Rigiditatea sculei: Rigiditatea sculei de strunjire cilindrice în direcția medie (y) a suprafeței prelucrate este substanțială, iar deformarea acesteia poate fi ignorată. Când găuriți o gaură interioară cu un diametru mic, rigiditatea barei de instrumente este foarte slabă, iar deformarea forței barei de instrumente influențează foarte mult precizia de prelucrare a găurii.

Rigiditatea componentelor mașinii-unelte: Componentele mașinii-unelte sunt compuse din mai multe piese. Nu există o metodă simplă de calcul adecvată pentru rigiditatea componentelor mașinii-unelte. Metodele experimentale determină în principal rigiditatea componentelor mașinii-unelte. Factorii care afectează rigiditatea componentelor mașinii-unelte includ influența deformării de contact a suprafeței îmbinării, impactul frecării, influența pieselor cu rigiditate scăzută și influența jocului.Piese de prelucrare CNC din aluminiu

6. Erori cauzate de deformarea termică a sistemului de proces

Deformarea termică a sistemului de proces influențează semnificativ erorile de prelucrare, în special în prelucrarea de precizie și la scară largă. Erorile de prelucrare cauzate de deformarea termică pot reprezenta uneori 50% din eroarea totală a piesei de prelucrat.

7. Eroare de reglare

În fiecare proces de prelucrare, există întotdeauna o ajustare într-un fel sau altul a sistemului de proces. Deoarece reglarea nu poate fi precisă, apare o eroare de ajustare. În sistemul de prelucrare, precizia de poziție reciprocă a piesei de prelucrat și a sculei de pe mașina unealtă este garantată prin reglarea mașinii unealte, unealtei, dispozitivului de fixare sau piesei de prelucrat. Atunci când precizia originală a mașinilor-unelte, unelte, dispozitive de fixare și piese semifabricate îndeplinește cerințele tehnologice fără a lua în considerare factorii dinamici, erorile de reglare joacă un rol decisiv în erorile de prelucrare.

8. Eroare de măsurare

Când piesa este măsurată în timpul sau după procesare, precizia măsurării este direct afectată de metoda de măsurare, precizia instrumentului de măsurare, piesa de prelucrat și factorii subiectivi și obiectivi.

9. Stresul intern

Efortul care există în interiorul piesei fără forță externă se numește stres intern. Odată ce stresul intern este generat pe piesa de prelucrat, metalul va fi instabil și va avea un nivel ridicat de energie. Se va transforma instinctiv într-o stare stabilă de nivel scăzut de energie, însoțită de deformare, astfel încât piesa de prelucrat își pierde precizia de prelucrare inițială.

Anebon Metal Products Limited poate oferi servicii de prelucrare CNC, turnare sub presiune, fabricare table, vă rugăm să nu ezitați să ne contactați.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Ora postării: 11-ian-2022