Dezvoltarea accesoriilor de scule are loc de obicei în conformitate cu nevoile particulare ale unui anumit proces, odată ce procesul de prelucrare a pieselor a fost stabilit. Este important să se ia în considerare pe deplin fezabilitatea implementării dispozitivelor de fixare în timpul formulării procesului. La crearea dispozitivelor de fixare a sculelor, atunci când este necesar, trebuie sugerate ajustări ale procesului.

Calitatea designului dispozitivului de fixare a sculelor trebuie evaluată pe baza capacității sale de a asigura în mod constant calitatea procesării piesei de prelucrat, de a obține o eficiență ridicată a producției, de a minimiza costurile, de a permite îndepărtarea convenabilă a așchiilor, de a asigura funcționarea sigură, de a economisi forța de muncă și de a facilita fabricarea ușoară și întreţinere. Parametrii de evaluare includ acești factori.

1. Orientări fundamentale pentru proiectarea dispozitivelor de fixare a sculelor

1) Asigurați stabilitatea și fiabilitatea poziționării piesei de prelucrat în timpul utilizării;

2)Oferiți o rezistență adecvată de încărcare sau de prindere pentru a garanta prelucrarea piesei de prelucrat pe dispozitiv;

3) Permiteți funcționarea simplă și rapidă în timpul procesului de prindere;

4) Încorporează piese purtătoare cu o structură înlocuibilă, evitând în mod ideal utilizarea altor unelte atunci când condițiile permit;

5) Stabiliți fiabilitatea în poziționarea repetată a dispozitivului în timpul ajustării sau înlocuirii;

6) Minimizați complexitatea și costurile prin evitarea structurilor complicate ori de câte ori este fezabil;

7) Utilizați piese standard ca piese componente în cea mai mare măsură posibilă;

8)Stabiliți sistematizarea și standardizarea internă a produsului în cadrul companiei.

2. Cunoștințe de bază despre proiectarea sculelor și a dispozitivelor de fixare

Un dispozitiv excelent pentru mașini-unelte trebuie să îndeplinească următoarele cerințe de bază:

1) Garantarea preciziei de prelucrare a piesei de prelucrat necesită selectarea datei de poziționare adecvate, a tehnicii și a componentelor și efectuarea unei analize a erorilor de poziționare, dacă este necesar. De asemenea, ar trebui să se acorde atenție influenței elementelor structurale ale dispozitivului de fixare asupra procesării pentru a se asigura că dispozitivul de fixare îndeplinește specificațiile de precizie ale piesei de prelucrat.

2) Pentru a îmbunătăți eficiența producției, adaptați complexitatea dispozitivelor speciale pentru a se potrivi cu capacitatea de producție. Utilizați diverse mecanisme de prindere rapide și eficiente ori de câte ori este posibil pentru a simplifica operațiunile, a reduce timpul auxiliar și a crește eficiența producției.

3) Optați pentru structuri simple și raționale pentru dispozitive speciale cu performanțe operaționale excelente pentru a eficientiza procesele de producție, asamblare, reglare, inspecție și întreținere.

4) Dispozitivele de lucru de înaltă performanță trebuie să aibă o rezistență și o rigiditate ample, împreună cu o funcționare ușoară, eficientă, sigură și fiabilă. Ori de câte ori este fezabil și rentabil, utilizați dispozitive de prindere pneumatice, hidraulice și alte dispozitive mecanizate pentru a reduce intensitatea muncii operatorului. În plus, dispozitivul de fixare a sculelor ar trebui să faciliteze îndepărtarea așchiilor și a structurilor de implementare, dacă este necesar, pentru a preveni așchiile să compromită poziționarea piesei de prelucrat, deteriorarea sculei sau să cauzeze acumularea de căldură și deformarea sistemului de proces.

5) Corpurile speciale eficiente din punct de vedere economic ar trebui să utilizeze componente și structuri standard cât mai mult posibil. Străduiți-vă pentru modele simple și fabricație ușoară pentru a minimiza costurile de producție a dispozitivelor de fixare. În consecință, efectuați analizele tehnice și economice necesare ale soluției de fixare în timpul fazei de proiectare pe baza capacităților de comandă și de producție pentru a spori beneficiile economice ale dispozitivului de fixare în timpul producției.

3. Privire de ansamblu asupra standardizării designului sculelor și dispozitivelor de fixare

1. Metode de bază și pași de proiectare a sculelor și dispozitivelor de fixare

Pregătirea înainte de proiectare Datele originale pentru proiectarea sculelor și dispozitivelor de fixare includ următoarele:

a)Furnizați notificări de proiectare, schițe ale pieselor finalizate, schițe preliminare și rute de proces, alături de alte detalii tehnice. Obțineți o înțelegere a cerințelor tehnice pentru fiecare proces, inclusiv metodele de poziționare și prindere, detaliile de prelucrare din etapa precedentă, condițiile de suprafață, mașini-unelte folosite, scule, echipamente de inspecție, toleranțe de prelucrare și cantități de tăiere.

b)Înțelegeți dimensiunea lotului de producție și cerințele de montaj.

c)Familiarizați-vă cu parametrii tehnici primari, performanța, specificațiile, precizia și dimensiunile asociate cu structura dispozitivului de conectare a părții mașinii-unelte utilizate.

d)Mențineți un inventar standard al materialelor de fixare.

2. Aspecte de luat în considerare în proiectarea dispozitivelor de fixare a sculelor

Designul clemei are în general o singură structură, ceea ce dă impresia că structura nu este foarte complicată. Mai ales acum, popularitatea clemelor hidraulice a simplificat foarte mult structura mecanică originală. Cu toate acestea, dacă nu sunt luate considerații detaliate în timpul procesului de proiectare, vor apărea inevitabil probleme inutile:

a)Când proiectați, asigurați-vă că marginea goală a piesei de prelucrat este luată în considerare cu precizie pentru a preveni interferențele din cauza supradimensionării. Pregătiți desenul necompletat înainte de a continua cu procesul de proiectare pentru a avea spațiu suficient.

b)Pentru a asigura o funcționare eficientă și îndepărtarea lină a așchiilor de fixare, este esențial să abordați problemele potențiale, cum ar fi acumularea de pilitură de fier și scurgerea slabă a fluidului de tăiere la începutul etapei de proiectare. Anticiparea și rezolvarea problemelor de procesare de la început este esențială pentru a optimiza scopul dispozitivelor de fixare în îmbunătățirea eficienței și ușurinței în exploatare.

c)Subliniați deschiderea generală a dispozitivului de fixare pentru a simplifica procesul de instalare pentru operatori, evitând sarcinile consumatoare de timp și de muncă. Neglijarea deschiderii dispozitivului este nefavorabilă în design.

d)Respectați întotdeauna principiile teoretice de bază în proiectarea dispozitivelor de fixare pentru a menține acuratețea și longevitatea. Proiectele nu ar trebui să compromită aceste principii, chiar dacă par să îndeplinească cerințele inițiale ale utilizatorului, deoarece un design bun ar trebui să reziste testului timpului.

e)Luați în considerare înlocuirea rapidă și ușoară a componentelor de poziționare pentru a aborda uzura severă și pentru a evita proiectarea unor piese mai mari și mai complexe. Ușurința înlocuirii ar trebui să fie un factor cheie în proiectarea componentelor.

Acumularea experienței în proiectarea dispozitivelor de fixare este foarte importantă. Uneori, designul este una, iar aplicarea practică este alta, așa că un design bun este un proces de acumulare continuă și rezumat.

Corpurile de lucru utilizate în mod obișnuit sunt împărțite în principal în următoarele categorii în funcție de funcționalitatea lor:

01 matriță clemă

02 Scule de găurit și frezare

03 CNC, mandrina instrument

04 Instrumente de testare a gazelor și a apei

05 Scule de tăiere și perforare

06 Scule de sudare

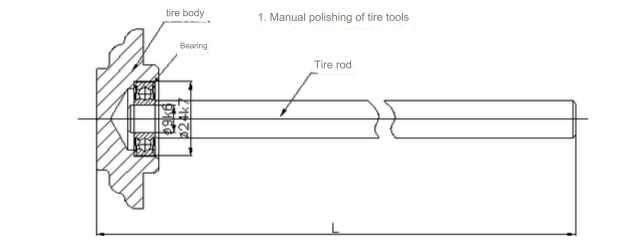

07 Jig de lustruire

08 Scule de asamblare

09 Tampografie, scule de gravare cu laser

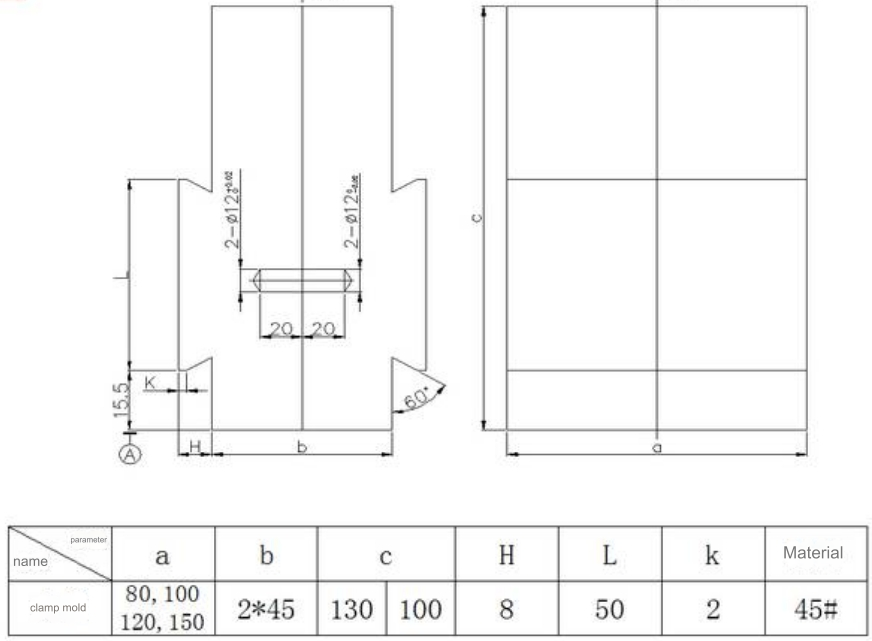

01 matriță clemă

Definiţie: Un instrument pentru poziționare și prindere în funcție de forma produsului

Puncte de proiectare:

1) Acest tip de clemă își găsește aplicarea principală în menghină și oferă flexibilitatea de a fi tăiat conform cerințelor.

2) Ajutoare de poziționare suplimentare pot fi integrate în matrița de prindere, de obicei asigurate prin sudare.

3) Diagrama de mai sus este o reprezentare simplificată, iar dimensiunile structurii cavității matriței depind de circumstanțele specifice.

4) Poziționați corect știftul de localizare cu diametrul de 12 mm pe matrița mobilă, în timp ce orificiul corespunzător de pe matrița fixă este proiectat pentru a găzdui fără probleme știftul.

5) În timpul fazei de proiectare, cavitatea de asamblare ar trebui să fie ajustată și mărită cu 0,1 mm, ținând cont de suprafața de contur a desenului necomprimat.

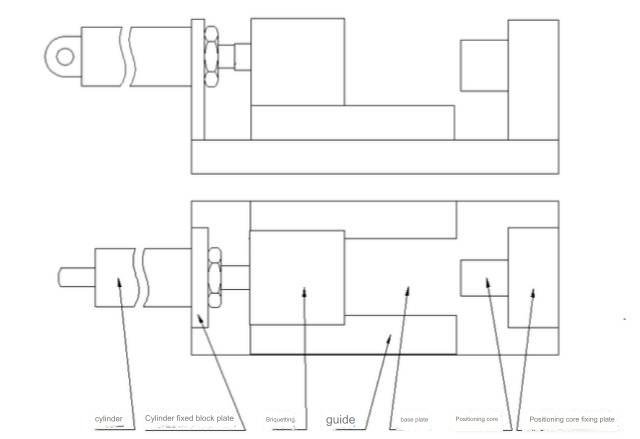

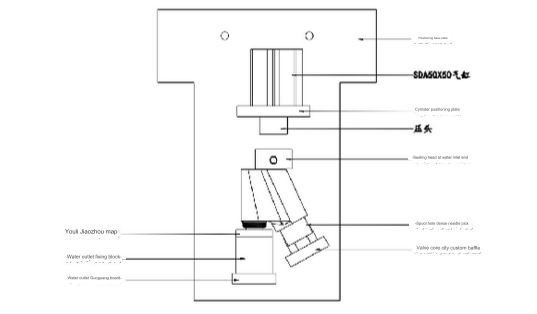

02 Scule de găurit și frezare

Puncte de proiectare:

1)Dacă este necesar, mecanismele de poziționare suplimentare pot fi încorporate în miezul fix și placa sa fixă corespunzătoare.

2)Imaginea ilustrată este un contur structural de bază. Condițiile reale necesită un design personalizat în conformitate cu structura produsului.

3)Alegerea cilindrului este influențată de dimensiunile produsului și de solicitarea pe care o suferă în timpul procesării. SDA50X50 este alegerea predominantă în astfel de scenarii.

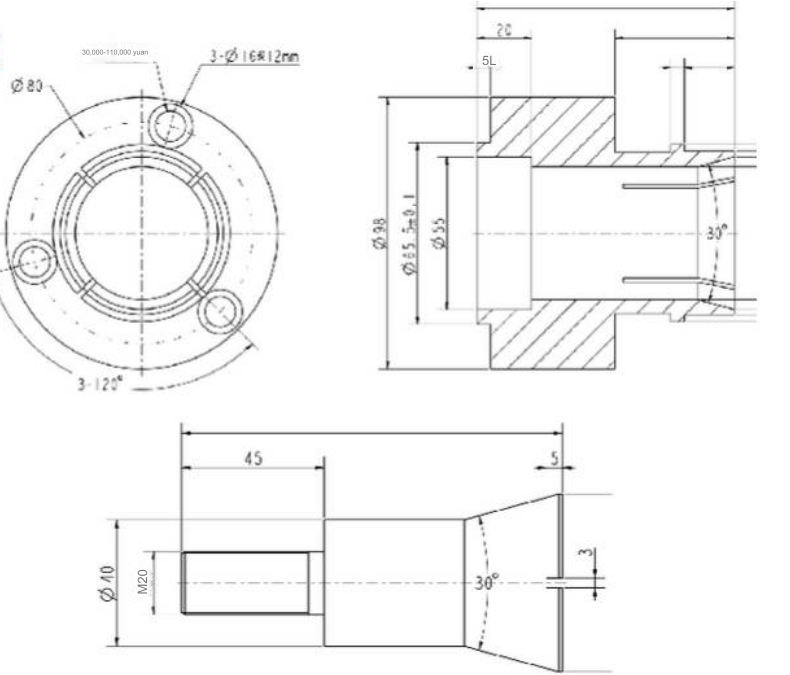

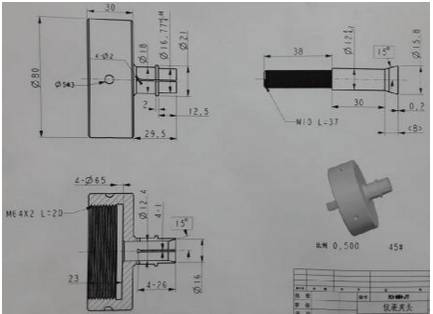

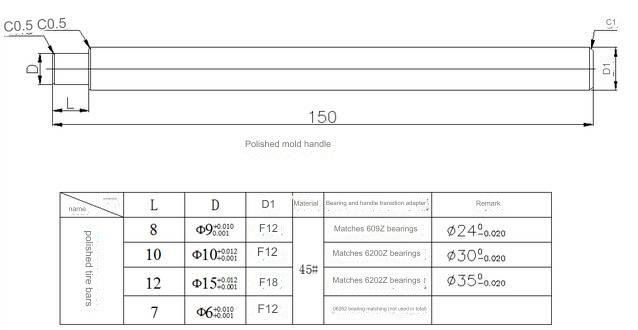

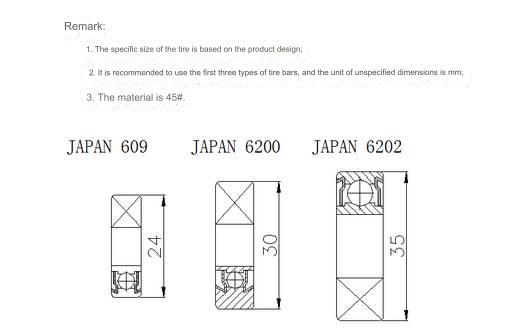

03 CNC, mandrina instrument

O mandrina CNC

Mandrina cu vârf

Puncte de proiectare:

1. Dimensiunile nemarcate în imaginea de mai sus se bazează pe structura de mărime a găurii interioare a produsului real;

2. Cercul exterior care se află în contact de poziționare cu gaura interioară a produsului trebuie să lase o marjă de 0,5 mm pe o parte în timpul producției și este în cele din urmă instalat pe mașina unealtă CNC și apoi rotit fin la dimensiune pentru a preveni deformarea și excentricitatea cauzată de procesul de stingere;

3. Se recomandă utilizarea oțelului pentru arc ca material pentru piesa de asamblare și 45# pentru partea de tirant;

4. Filetul M20 de pe partea tijei este un filet folosit în mod obișnuit, care poate fi ajustat în funcție de situația actuală.

Mandrină cu vârf pentru instrument

Puncte de proiectare:

1. Imaginea de mai sus este o diagramă de referință, iar dimensiunile și structura ansamblului se bazează pe dimensiunile și structura produsului real;

2. Materialul este 45# și stins.

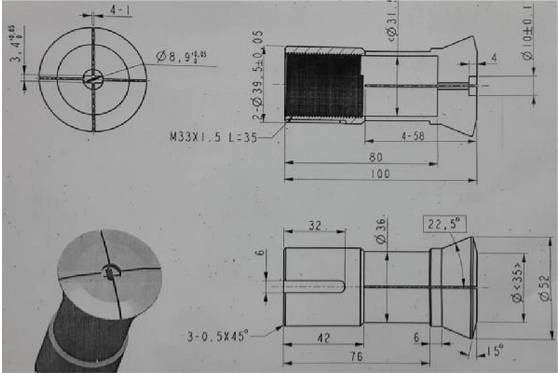

Clemă externă a instrumentului

Puncte de proiectare:

1. Imaginea de mai sus este o diagramă de referință, iar dimensiunea reală depinde de structura de dimensiune a găurii interioare a produsului;

2. Cercul exterior care se află în contact de poziționare cu gaura interioară a produsului trebuie să lase o marjă de 0,5 mm pe o parte în timpul producției și este în cele din urmă instalat pe strung pentru instrument și apoi rotit fin la dimensiune pentru a preveni deformarea și excentricitatea cauzate de procesul de stingere;

3. Materialul este 45# și stins.

04 Instrumente de testare a gazelor

Puncte de proiectare:

1) Imaginea furnizată servește drept ghid pentru instrumentele de testare a gazelor. Designul structurii specifice trebuie să se alinieze cu produsul real. Scopul este de a crea o metodă simplă de etanșare pentru a testa gazul și a confirma integritatea produsului.

2) Dimensiunea cilindrului poate fi adaptată la dimensiunile produsului, asigurându-se că cursa cilindrului permite manipularea ușoară aprodus de prelucrare CNC.

3) Pentru suprafețele de etanșare care vin în contact cu produsul, sunt utilizate în mod obișnuit materiale cu capacități puternice de compresie, cum ar fi lipiciul Uni și inelele de cauciuc NBR. În plus, atunci când se utilizează blocuri de poziționare care ating suprafața exterioară a produsului, se recomandă utilizarea blocurilor de plastic cu lipici alb în timpul operațiunilor. În plus, acoperirea centrului cu o cârpă de bumbac ajută la protejarea aspectului produsului.

4) La proiectare, este esențial să se ia în considerare poziționarea produsului pentru a preveni scurgerile de gaz în cavitatea produsului, care ar putea duce la detecție falsă.

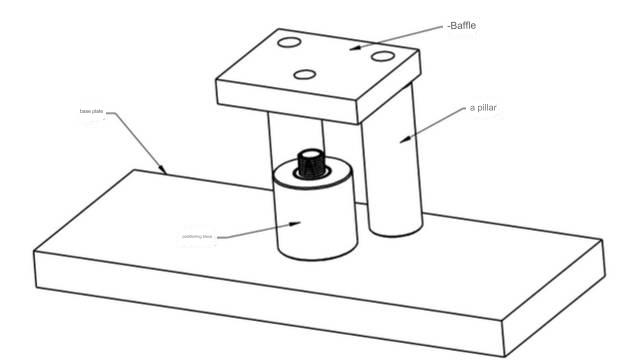

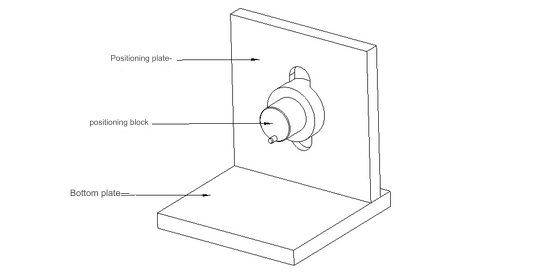

05 Scule de perforare

Puncte de proiectare:

Imaginea de mai sus ilustrează aspectul tipic al sculelor de perforare. Placa de bază se fixează în siguranță pe bancul de lucru al mașinii de perforat, în timp ce blocul de poziționare este folosit pentru a stabiliza produsul. Configurația precisă este adaptată cerințelor specifice ale produsului. Punctul central permite manipularea și plasarea în siguranță și fără efort a produsului, în timp ce deflectorul ajută la separarea produsului de cuțitul de perforat.

Stâlpii servesc la fixarea deflectorului în poziție, iar pozițiile de asamblare și dimensiunile acestor componente pot fi personalizate pentru a se adapta caracteristicilor unice ale produsului.

06 Scule de sudare

Funcția principală a sculelor de sudură este de a asigura poziționarea precisă a fiecărei componente în ansamblul de sudură și de a asigura dimensionarea consecventă a fiecărei piese. Structura de bază constă dintr-un bloc de poziționare, proiectat la comandă pentru a se potrivi cu structura specifică apiese din aluminiu prelucrate cnc. Important, atunci când poziționați produsul pe sculele de sudură, este esențial să evitați crearea unui spațiu etanș pentru a preveni orice impact negativ asupra dimensiunilor pieselor din cauza presiunii excesive în timpul procesului de sudare și încălzire.

07 dispozitiv de lustruire

08 Scule de asamblare

Funcția principală a sculelor de asamblare este de a oferi suport pentru poziționarea în timpul asamblarii componentelor. Conceptul de design este de a spori ușurința ridicării și plasării produselor conform structurii de asamblare a componentelor. Este esențial să vă asigurați că aspectul produsului rămâne nedeteriorat în timpul asamblarii și că acesta poate fi acoperit în timpul utilizării. Protejați produsul utilizând o cârpă de bumbac și luați în considerare utilizarea materialelor nemetalice, cum ar fi cleiul alb, atunci când alegeți materiale.

09 Tampografie, scule de gravare cu laser

Puncte de proiectare:

Proiectați structura de poziționare a sculei în funcție de cerințele de gravare ale produsului real. Acordați atenție confortului culegerii și plasării produsului și protecției aspectului produsului. Blocul de poziționare și dispozitivul auxiliar de poziționare în contact cu produsul trebuie să fie realizate pe cât posibil din clei alb și alte materiale nemetalice.

Anebon are cele mai avansate echipamente de producție, ingineri și muncitori experimentați și calificați, sisteme de control al calității recunoscute și o echipă de vânzări prietenoasă și profesionistă, asistență pre/post-vânzare pentru China en-gros OEM Plastic ABS/PA/POMStrung CNC pentru metalFrezare CNC 4 axe/5 axe piese de prelucrare CNC,Piese de strunjire CNC. În prezent, Anebon urmărește o cooperare și mai mare cu clienții din străinătate, în funcție de câștiguri reciproce. Vă rugăm să experimentați gratuit pentru a ne contacta pentru mai multe detalii.

2022 China CNC și prelucrare de înaltă calitate, Cu o echipă de personal cu experiență și cunoștințe, piața Anebon acoperă America de Sud, SUA, Orientul Mijlociu și Africa de Nord. Mulți clienți au devenit prieteni cu Anebon după o bună cooperare cu Anebon. Dacă aveți cerințe pentru oricare dintre produsele noastre, nu uitați să ne contactați acum. Anebon va aștepta cu nerăbdare vești de la tine în curând.

Ora postării: 26-feb-2024