Cât de multe știți despre poziționare și prindere în prelucrare?

Pentru rezultate exacte și precise, poziționarea și strângerea sunt aspecte esențiale ale prelucrării.

Aflați despre importanța poziționării și prinderii la prelucrare:

Pozitionare: Aceasta este poziționarea precisă a piesei de prelucrat în raport cu unealta de tăiere. Alinierea piesei de prelucrat de-a lungul a trei axe primare (X, Y, Z) este necesară pentru a obține dimensiunile și traseul de tăiere dorite.

Alinierea este crucială pentru prelucrarea precisă:Alinierea precisă a pieselor de prelucrat este posibilă cu tehnici precum instrumente de căutare a muchiilor, indicatoare și mașină de măsurare a coordonatelor (CMM).

Este esențial să stabiliți o suprafață sau un punct de referință pentru o poziționare consistentă:Acest lucru permite ca toate prelucrarile ulterioare sa se bazeze pe o suprafata comuna sau pe un punct de referinta.

Prinderea este procesul de fixare a piesei de prelucrat pe mașină:Oferă stabilitate și previne vibrațiile sau mișcarea care ar putea duce la prelucrare incorectă.

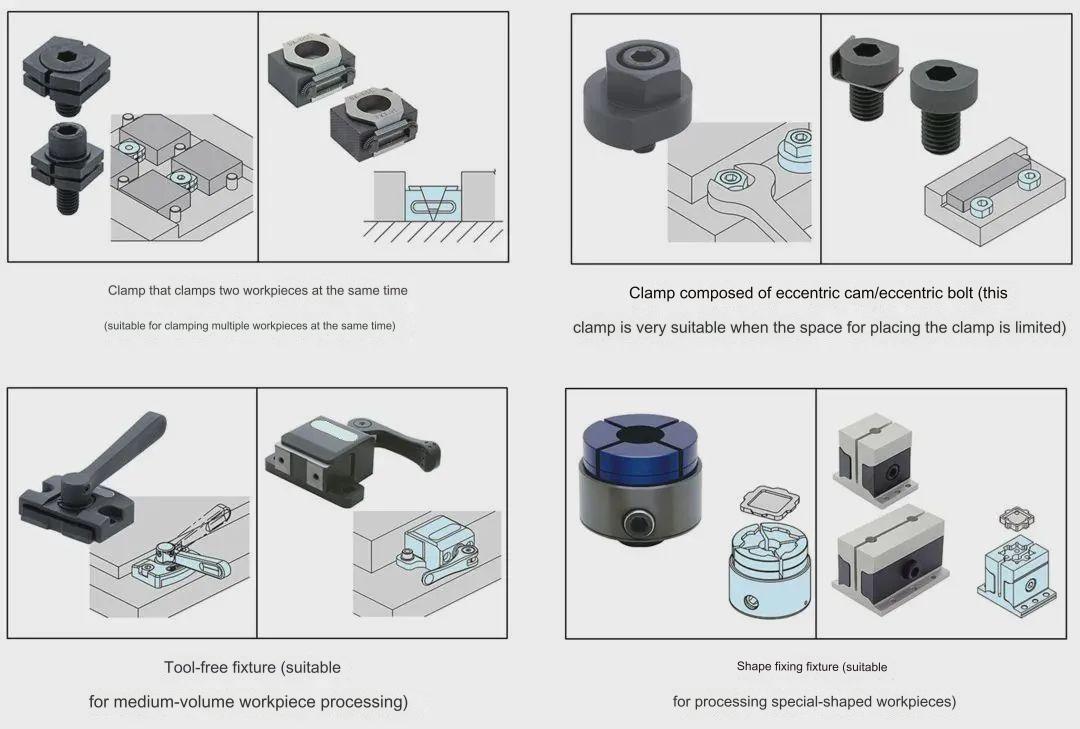

Tipuri de cleme:Există multe tipuri de cleme care pot fi utilizate pentru prelucrare. Acestea includ cleme magnetice și cleme pneumatice, hidraulice sau hidraulic-pneumatice. Alegerea metodelor de prindere se bazează pe factori precum dimensiunea și forma, forța de prelucrare și cerințele specifice.

Tehnici de prindere:Prinderea corectă presupune distribuirea uniformă a forței de strângere, menținerea presiunii constante asupra piesei de prelucrat și evitarea deformării. Pentru a preveni deteriorarea piesei de prelucrat, menținând în același timp stabilitatea, este esențial să folosiți presiunea de strângere corectă.

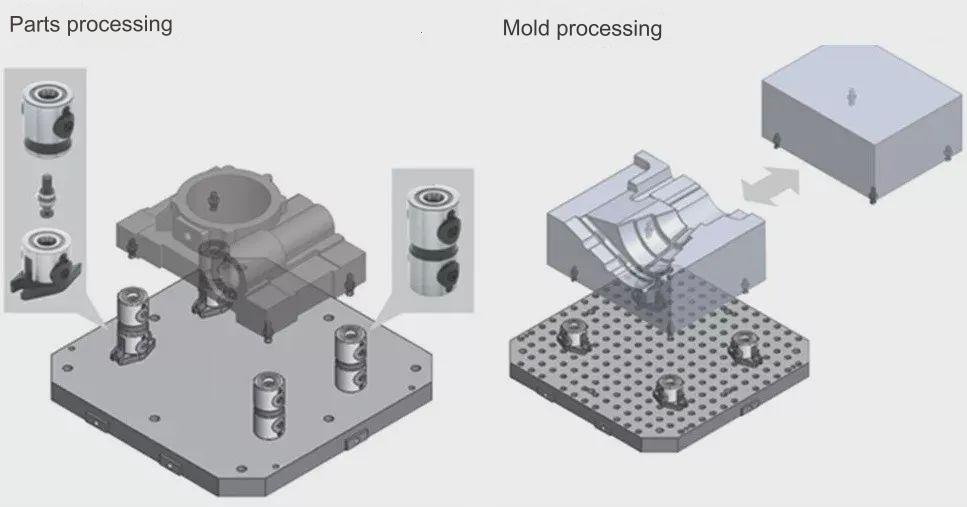

Dispozitivele sunt instrumente speciale care prind și poziționează piesele de prelucrat:Ele oferă suport, aliniere și stabilitate pentru operațiunile de prelucrare. Acest lucru reduce riscul de eroare și îmbunătățește productivitatea.

Corpurile de iluminat vin în multe tipuri diferite, cum ar fi blocurile în V și plăcile unghiulare. Ele pot fi, de asemenea, proiectate la comandă. Alegerea dispozitivului potrivit este determinată de complexitatea piesei și de nevoile de prelucrare.

Proiectarea dispozitivelor implică luarea în considerare atentă a factorilorprecum dimensiunile piesei de prelucrat, greutatea, materialul și cerințele de acces. Un design bun al dispozitivului de fixare va asigura prinderea și poziționarea optime pentru o prelucrare eficientă.

Toleranțe și precizie:Poziționarea și strângerea exactă sunt esențiale pentru a obține toleranțe strânse și precizie la prelucrare. O ușoară eroare în strângere sau poziționare poate duce la variații de dimensiune și poate compromite calitatea.

Inspecție și verificare:Inspecțiile și verificările regulate ale preciziei de prindere și poziționare sunt esențiale pentru a asigura consecvența calității. Pentru a valida acuratețea pieselor prelucrate, pot fi utilizate dispozitive de măsurare precum șublere și micrometre, precum și CMM-uri.

Nu este atât de simplu ca acesta. Am aflat că designul inițial are întotdeauna unele probleme de prindere și poziționare. Soluțiile inovatoare își pierd relevanța. Putem asigura integritatea și calitatea designului unui dispozitiv numai prin înțelegerea cunoștințelor de bază privind poziționarea și prindere.

Cunoștințe de localizare

1. Poziționarea piesei de prelucrat din lateral este un principiu de bază.

Principiul în 3 puncte, ca și suportul, este principiul de bază pentru poziționarea laterală a piesei de prelucrat. Principiul în 3 puncte este același cu cel al suportului. Acest principiu este derivat din faptul că „trei drepte care nu se intersectează una pe cealaltă determină un plan”. Trei dintre cele patru puncte pot fi folosite pentru a determina un plan. Aceasta înseamnă că apoi pot fi determinate un total de 4 suprafețe. Este dificil să obții al patrulea punct pe același plan, indiferent de modul în care sunt poziționate punctele.

▲Principiul în 3 puncte

De exemplu, în cazul utilizării a patru poziționare cu înălțime fixă, doar trei puncte specifice sunt capabile să intre în contact cu piesa de prelucrat, lăsând o probabilitate mare ca al patrulea punct rămas să nu stabilească contact.

Prin urmare, în timpul configurării locatorului, practica generală este de a-l baza pe trei puncte, maximizând în același timp distanța dintre aceste puncte.

În plus, în timpul amenajării poziționerului, este imperativ să se confirme în prealabil direcția sarcinii de procesare aplicate. Direcția sarcinii de prelucrare coincide cu mișcarea suportului/uneltei. Plasarea unui poziționator la capătul direcției de avans are un impact direct asupra preciziei generale a piesei de prelucrat.

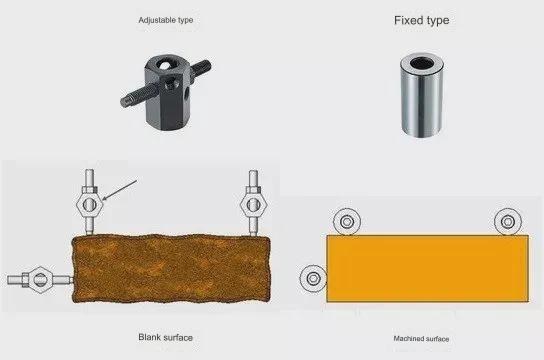

În mod obișnuit, pentru poziționarea suprafeței brute a piesei de prelucrat, se utilizează un poziționator reglabil de tip șurub, în timp ce un poziționator de tip fix (cu o suprafață de contact a piesei de prelucrat măcinată) este utilizat pentru poziționarea suprafeței prelucrate a piesei de prelucrat.prelucrarea pieselor.

2. Principii fundamentale de poziţionare prin orificiile piesei de prelucrat

La poziționarea folosind găurile create în timpul procesului de prelucrare precedent, trebuie utilizați știfturi cu toleranțe. Prin alinierea preciziei orificiului piesei de prelucrat cu acuratețea formei știftului și combinându-le pe baza toleranței de potrivire, precizia de poziționare poate îndeplini cerințele reale.

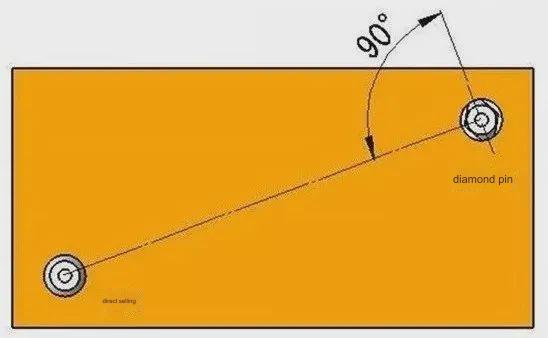

În plus, atunci când utilizați știfturi pentru poziționare, este obișnuit să folosiți un știft drept alături de un știft de diamant. Acest lucru nu numai că facilitează asamblarea și dezasamblarea piesei de prelucrat, dar și minimizează șansa ca piesa de prelucrat și știftul să se blocheze împreună.

▲ Utilizați poziționarea știfturilor

Cu siguranță, este viabil să se obțină o toleranță optimă de potrivire utilizând știfturi drepte pentru ambele poziții. Cu toate acestea, pentru o mai mare acuratețe în poziționare, combinația dintre un știft drept și un știft cu diamant se dovedește a fi mai eficientă.

Când folosiți atât un știft drept, cât și un știft romb, se recomandă, în general, să poziționați știftul romb într-o manieră în care linia care leagă direcția de aranjare a piesei de prelucrat să fie perpendiculară (la un unghi de 90°) pe linia care leagă știftul drept și acul romb. Acest aranjament specific este crucial în determinarea unghiului de poziționare și a direcției de rotație a piesei de prelucrat.

Cunoștințe legate de clemă

1. Clasificarea clemelor

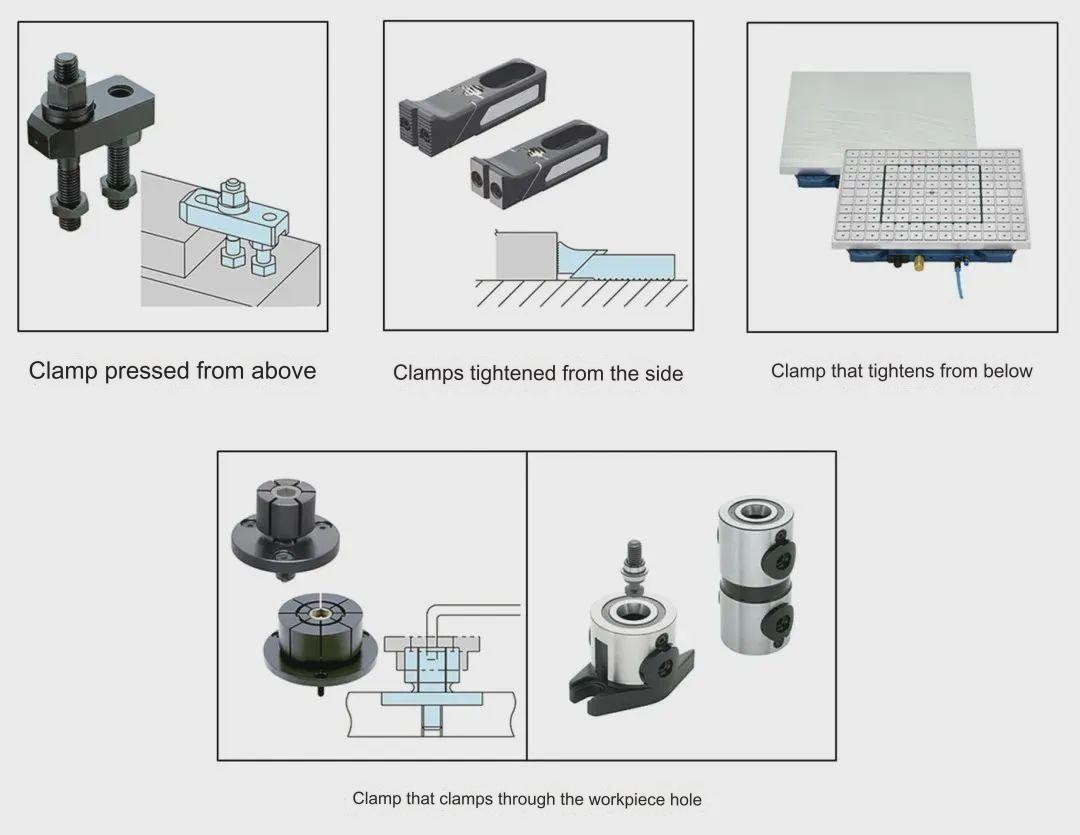

În funcție de direcția de prindere, acesta este în general împărțit în următoarele categorii:

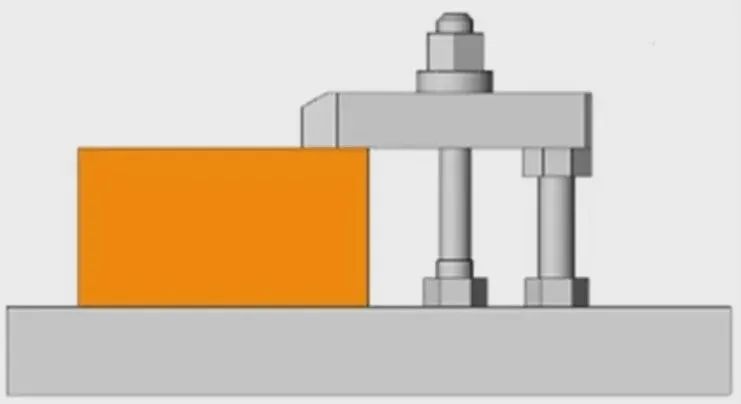

1. Clemă de compresie deasupra capului

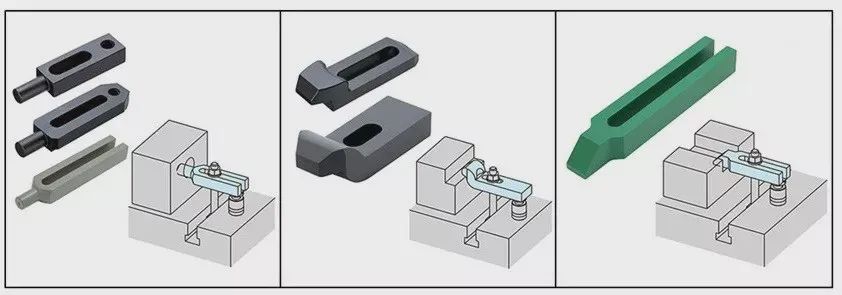

O clemă de compresie deasupra capului exercită presiune de deasupra piesei de prelucrat, rezultând o deformare minimă în timpul strângerii și o stabilitate sporită în timpul prelucrării piesei de prelucrat. Ca rezultat, prinderea piesei de prelucrat de sus este de obicei prioritară. Cel mai răspândit tip de clemă utilizată în acest mod este clema mecanică manuală. De exemplu, clema ilustrată de mai jos este denumită clemă „tip frunze de pin”. O altă variantă, cunoscută sub numele de clemă cu „frunze libere”, cuprinde o placă de presiune, șuruburi, cricuri și piulițe.”

În plus, în funcție de forma piesei de prelucrat, aveți opțiunea de a alege dintr-o varietate de plăci de presiune care sunt special concepute pentru a se potrivi cu diferite forme ale piesei de prelucrat.

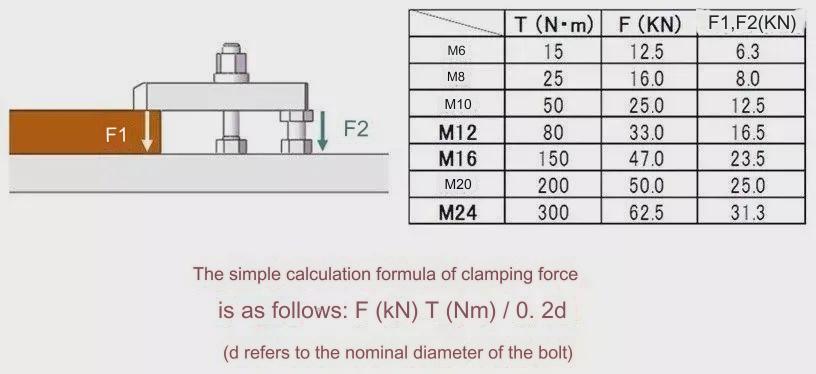

Este posibil să se determine corelația dintre cuplul și forța de strângere în strângerea cu frunze libere prin analiza forței de împingere exercitată de șurub.

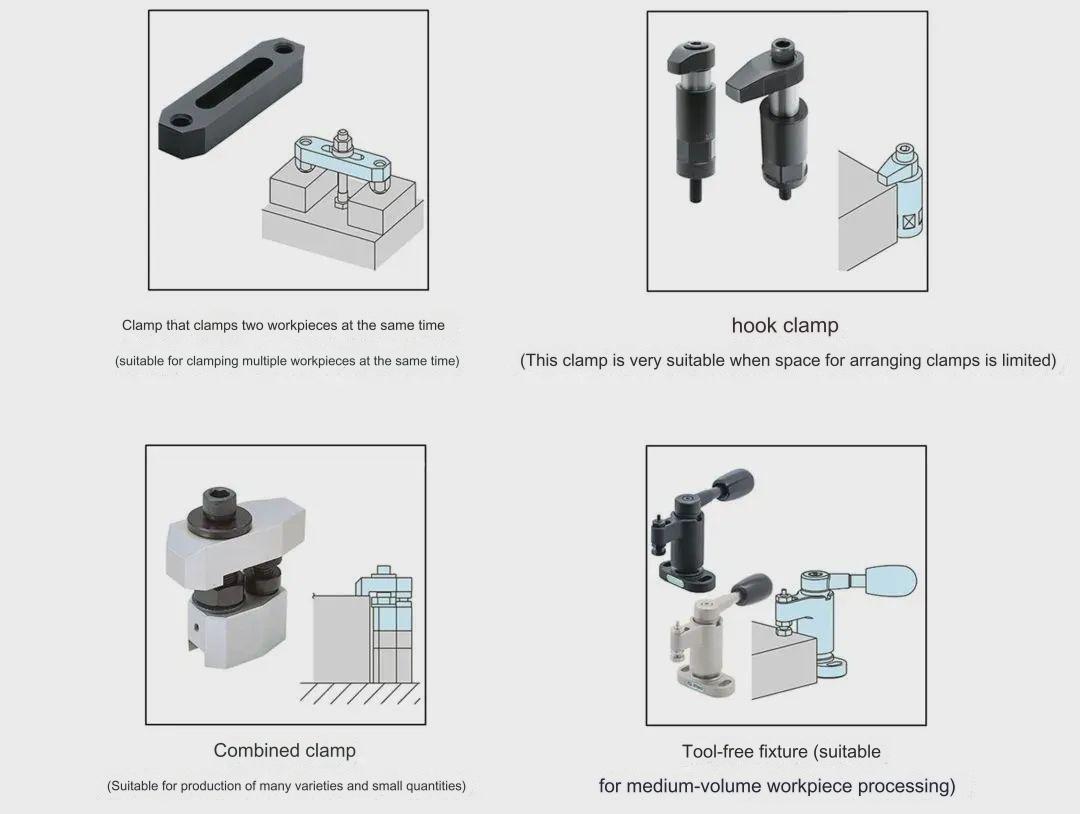

Pe lângă clema de tip cu frunze libere, există și alte cleme disponibile care fixează piesa de prelucrat de sus.

2. Clemă laterală pentru strângerea piesei de prelucrat

Metoda convențională de prindere presupune asigurarea piesei de prelucrat de sus, oferind stabilitate superioară și sarcină minimă de prelucrare. Cu toate acestea, pot apărea situații în care strângerea superioară nu este adecvată, cum ar fi atunci când suprafața superioară necesită prelucrare sau când strângerea superioară nu este fezabilă. În astfel de cazuri, devine necesară optarea pentru prindere laterală.

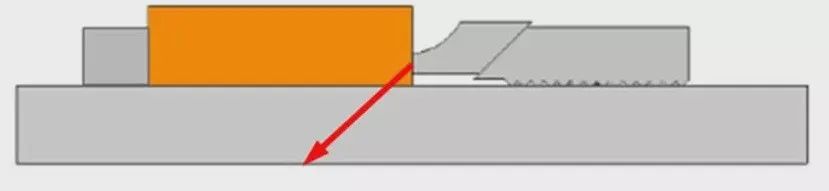

Cu toate acestea, este important de reținut că strângerea piesei de prelucrat din lateral generează o forță de plutire. Trebuie acordată atenție eliminării acestei forțe în timpul proiectării dispozitivului pentru a asigura o performanță optimă.

Considerațiile ar putea include încorporarea de mecanisme care contracarează efectul forței de plutire, cum ar fi utilizarea unui sprijin suplimentar sau a presiunii pentru stabilizarea piesei de prelucrat. Prin abordarea eficientă a forței plutitoare, se poate obține o soluție de strângere laterală fiabilă și sigură, extinzând flexibilitatea prelucrării piesei de prelucrat.

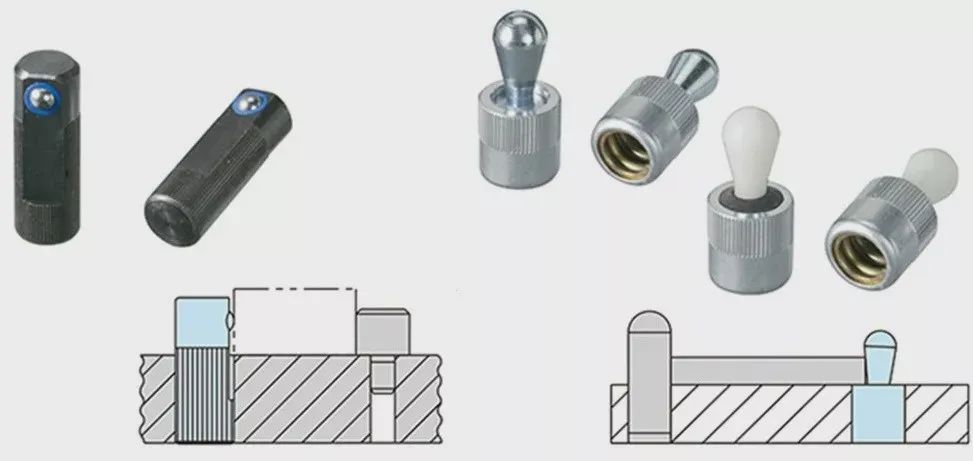

Există și cleme laterale disponibile, așa cum se arată în imaginea de mai sus. Aceste cleme aplică o forță de împingere din lateral, creând o forță oblică în jos. Acest tip specific de clemă este foarte eficient în prevenirea plutirii piesei de prelucrat în sus.

Similar acestor cleme laterale, există și alte cleme care funcționează și din lateral.

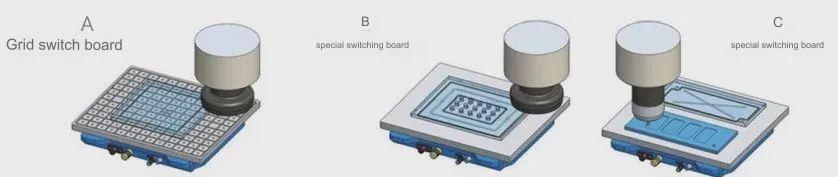

Prinderea piesei de prelucrat din partea de jos

Atunci când manipulați o piesă de prelucrat cu plăci subțiri și trebuie să procesați suprafața sa superioară, metodele tradiționale de prindere de sus sau din lateral se dovedesc nepractice. În astfel de scenarii, o soluție viabilă este fixarea piesei de prelucrat de jos. Pentru piesele de prelucrat din fier, o clemă de tip magnet este adesea potrivită, în timp ce este neferoasăfrezarea metalelor la comandăpiesele de prelucrat pot fi asigurate cu ventuze cu vid.

În ambele cazuri menționate mai sus, forța de strângere depinde de aria de contact dintre piesa de prelucrat și magnet sau mandrina cu vid. Este de remarcat faptul că, dacă sarcina de prelucrare pe piesele mici de prelucrat devine prea excesivă, este posibil ca rezultatul de prelucrare dorit să nu fie atins.

În plus, este important să vă asigurați că suprafețele de contact ale magneților și ale ventuzelor cu vid sunt suficient de netede pentru o utilizare sigură și adecvată.

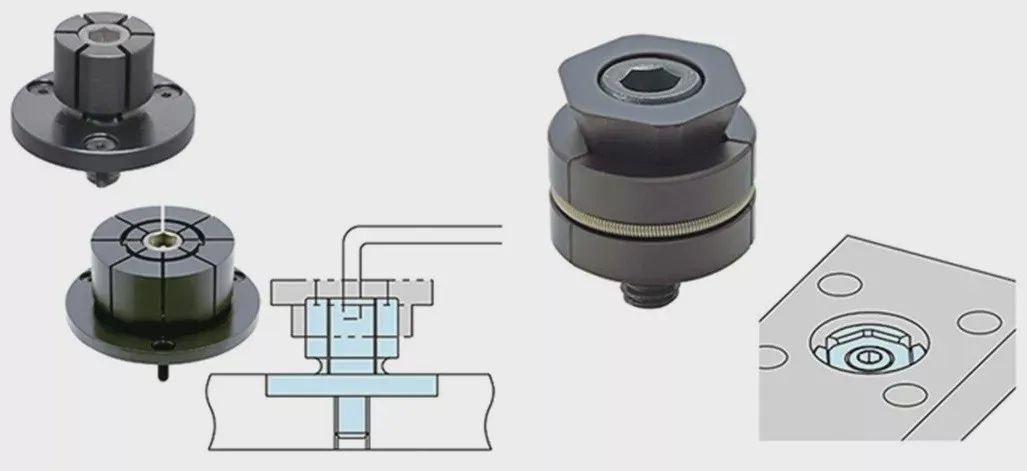

Implementarea prindere a orificiilor

Atunci când utilizați o mașină de prelucrare cu 5 axe pentru sarcini precum prelucrarea simultană cu mai multe fețe sau prelucrarea matriței, este recomandabil să optați pentru strângerea găurilor, deoarece ajută la atenuarea impactului dispozitivelor și sculelor asupra procedurii de prelucrare. În comparație cu strângerea din partea superioară sau laterală a piesei de prelucrat, strângerea orificiilor aplică mai puțină presiune și minimizează eficient deformarea piesei de prelucrat.

▲ Utilizați găuri pentru prelucrarea directă

▲ Instalare nituri pentru prindere

Pre-prindere

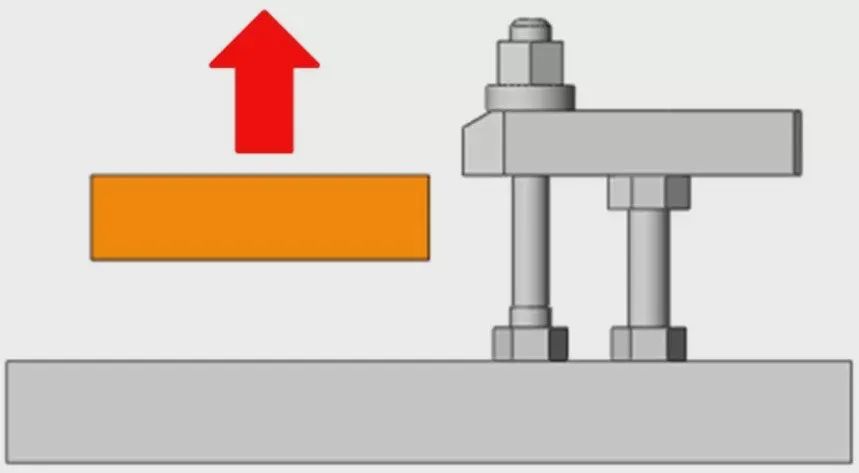

Informațiile precedente se concentrează în primul rând pe dispozitivele de prindere a piesei de prelucrat. Este esențial să se ia în considerare modul de îmbunătățire a gradului de utilizare și de îmbunătățire a eficienței prin pre-prindere. Când poziționați piesa de prelucrat vertical pe bază, gravitația poate face ca piesa de prelucrat să cadă în jos. În astfel de cazuri, devine esențial să țineți manual piesa de prelucrat în timp ce acționați clema pentru a preveni orice deplasare accidentală.

▲ Pre-prindere

Dacă piesa de prelucrat este grea sau mai multe piese sunt prinse simultan, aceasta poate împiedica semnificativ operabilitatea și poate prelungi timpul de prindere. Pentru a rezolva acest lucru, utilizarea unui produs de pre-strângere cu arc permite ca piesa de prelucrat să fie strânsă în timp ce rămâne staționară, îmbunătățind foarte mult operabilitatea și reducând timpul de strângere.

Considerații la alegerea unei cleme

Când utilizați mai multe tipuri de cleme în același instrument, este important să folosiți aceleași unelte atât pentru strângere, cât și pentru slăbire. De exemplu, în imaginea din stânga de mai jos, utilizarea cheilor multiple pentru operațiuni de strângere crește sarcina generală asupra operatorului și prelungește timpul de strângere. Pe de altă parte, în imaginea din dreapta de mai jos, unificarea cheilor de scule și a dimensiunilor șuruburilor simplifică procesul pentru operatorii de la fața locului.

▲ Performanța operațională a strângerii piesei de prelucrat

În plus, atunci când configurați un dispozitiv de strângere, este important să luați în considerare performanța operațională a strângerii piesei de prelucrat. Dacă piesa de prelucrat trebuie strânsă într-un unghi înclinat, poate deranja foarte mult operațiunile. Prin urmare, este esențial să se evite astfel de situații atunci când se proiectează unelte de fixare.

Urmărirea Anebon și scopul companiei este întotdeauna „să satisface întotdeauna cerințele consumatorilor”. Anebon continuă să achiziționeze, să stileze și să proiecteze produse remarcabile de înaltă calitate pentru fiecare client învechit și nou și să ajungă la o perspectivă câștigătoare pentru consumatorii Anebon, precum și pentru noi pentru extrudații de aluminiu Original Factory Profile,piesa turnata cnc, nylon frezare cnc. Salutăm cu sinceritate prietenii să facă schimb de afaceri și să înceapă cooperarea cu noi. Anebon speră să se asocieze cu prieteni apropiați din diferite industrii pentru a produce o perioadă lungă strălucitoare.

Producător din China pentru turnatoria de oțel inoxidabil de înaltă precizie și metal din China, Anebon caută șanse să se întâlnească cu toți prietenii din țară și din străinătate pentru o cooperare câștig-câștig. Anebon sper sincer să aibă o cooperare pe termen lung cu voi toți pe baza beneficiului reciproc și a dezvoltării comune.

Ora postării: 25-sept-2023