Ce știți despre procesul de tratare a suprafeței materialelor în prelucrarea CNC?

Pentru prelucrarea CNC, tratarea suprafeței este procesul folosit pentru a îmbunătăți aspectul, precum și funcția și longevitatea materialelor prelucrate. Cele mai frecvente procese utilizate pentru tratarea suprafețelor utilizate în prelucrarea CNC includ debavurarea. Această procedură implică îndepărtarea muchiilor ascuțite, a bavurilor sau a oricărui material în exces de pe suprafața unei componente prelucrate. Debavurarea îmbunătățește estetica și siguranța produsului final.

Lustruire:Lustruirea poate fi folosită pentru netezirea suprafețelor de substanță, ceea ce are ca rezultat un aspect strălucitor și reflectorizant. Îmbunătățește aspectul componentelor și scade frecarea pieselor.

Măcinare: Este folosit pentru a elimina imperfecțiunile de pe suprafețe sau pentru a obține toleranțe precise. Aceasta implică utilizarea unei roți de șlefuit pentru a îndepărta materialele dintr-o lucrare.

Anodizare:Este un proces electrochimic care creează un strat protector asemănător oxidului pe suprafața materialelor metalice precum aluminiul. Îmbunătățește rezistența la coroziune, precum și estetica, duritatea și.

Galvanizareapresupune așezarea stratului subțire de metal peste partea superioară a materialului. Îmbunătățește rezistența la coroziune, precum și conductivitatea și aspectul.

Acoperire:Acoperirea suprafeței este procesul de aplicare a unui strat anticoroziv sau vopsea pe suprafața materialului. Poate oferi rezistență la coroziune, precum și rezistență la uzură. De asemenea, poate îmbunătăți estetica.

Tratament termic:Aceasta presupune expunerea unui material la temperaturi extreme și răcire controlată pentru a modifica proprietățile mecanice ale acestuia. Acest proces îmbunătățește durabilitatea, duritatea materialului și rezistă la uzură și deformare.

Aceste tratamente pentru suprafețe pot îmbunătăți considerabil calitatea generală, performanța și longevitatea componentelor prelucrate CNC. Tipul de tratament pe care alegeți să îl utilizați depinde de material, de aplicarea dorită și de rezultatele dorite.

Tratarea suprafeței este un proces de creare a unui material de bază care are caracteristici chimice, fizice și mecanice care diferă de cele ale materialului de bază.

Obiectivul tratamentului de suprafață este de a satisface rezistența la uzură, coroziune și alte necesități pe care mărfurile. Cele mai frecvent utilizate tehnici de tratare a suprafețelor includ șlefuirea mecanică, tratamentele chimice, tratamentul termic de suprafață și pulverizarea pe suprafață. Tratarea suprafeței este procesul de curățare a suprafeței, măturare, debavurare și degresare pe exteriorul piesei. Astăzi, vom discuta despre procedura de tratare a suprafeței.

Ce beneficii poate aduce tratamentul de suprafață prelucrarii pieselor?

Procedurile de terapie a suprafeței pot aduce o serie de avantajepiese prelucrate, constând din: Estetică îmbunătățită: Terapiile de suprafață, cum ar fi decorarea, anodizarea, placarea și, de asemenea, finisarea pot spori farmecul vizual al componentelor prelucrate. Poate oferi un finisaj neted, strălucitor sau personalizat, îmbunătățind aspectul total al articolului.

Rezistență sporită la rugină: multe terapii de suprafață, cum ar fi anodizarea, placarea și finisarea, creează un strat protector pe suprafața materialului. Acest strat acționează ca un obstacol, protejând piesa împotriva contactului cu setarea corozivă, sporind astfel rezistența la coroziune.

Rezistență sporită la uzură: terapiile de suprafață, cum ar fi tratamentul termic sau finisajele, pot crește dramatic rezistența la uzură a pieselor prelucrate. Aceste proceduri pot îmbunătăți fermitatea, duritatea și, de asemenea, robustețea materialelor, făcându-le mult mai imune la frecare, abraziune și uzură. Creșteți lubrifierea și, de asemenea, reduceți frecarea: unele tratamente ale suprafeței, cum ar fi lustruirea sau stratul cu materiale cu frecare scăzută, pot minimiza frecarea între componentele în mișcare. Acest lucru determină o procedură mai lină, scade uzura și, de asemenea, îmbunătățește performanța totală a pieselor prelucrate.

Rezistență chimică mult mai bună: Prin tratamentul de suprafață, rezistența chimică a componentelor prelucrate poate fi sporită. Acest lucru este deosebit de benefic atunci când componentele intră în contact cu substanțe chimice ostile sau compuși care pot descompune produsul. Toleranțe mai strânse, precum și o precizie mai mare: tratamentele de suprafață, cum ar fi ajutorul pentru șlefuire sau lustruire, ating rezistențe dimensionale mai strânse și asigură, de asemenea, o precizie mai mare în piesele prelucrate. Acest lucru este important pentru aplicațiile care necesită precizie ridicată și, de asemenea, toleranțe strânse.

Aderență sporită și, de asemenea, lipire: Pregătirea suprafeței poate crea o suprafață adecvată pentru adezivi, vopsele sau alte abordări de lipire. Acest lucru permite o legătură mai puternică și, de asemenea, mult mai reputată între diferitele elemente, îmbunătățind integritatea produsului. În general, procesele de tratare a suprafeței joacă un rol crucial în optimizarea caracteristicilor, longevității și, de asemenea, aspectuluicomponente prelucrate, făcându-le mai potrivite pentru aplicarea dorită și îmbunătățind calitatea totală a acestora.

Procesele de tratare a suprafețelor utilizate în mod obișnuit sunt:

Galvanizare în vid, proces de galvanizare, anodizare, lustruire electrolitică, proces de tampografie, proces de galvanizare, vopsire cu pulbere, imprimare prin transfer de apă, serigrafie, electroforeză etc.

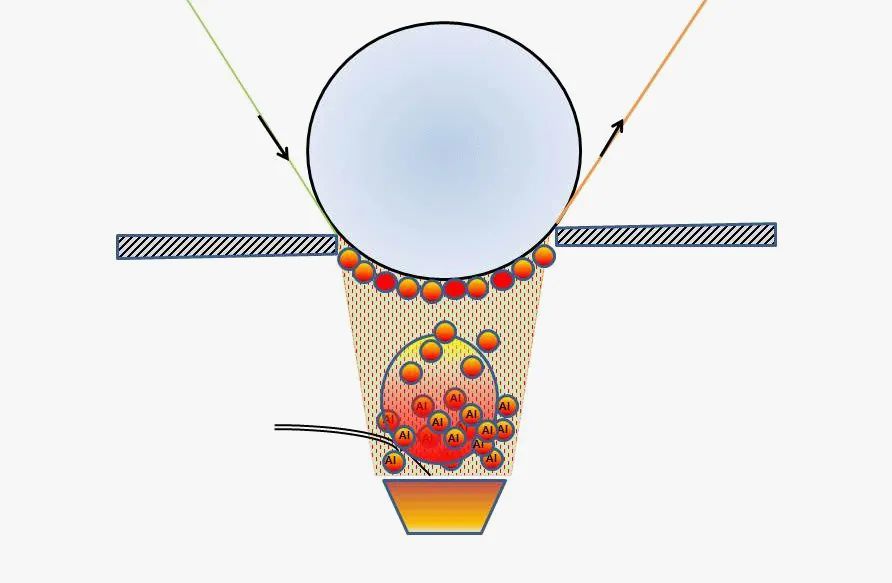

01. Placare în vid

—— Metalizare în vid ——

Placarea sub vid poate fi descrisă ca un proces de depunere fizică. În esență, gazul argon este injectat în starea de vid, atomii de gaz lovesc materialul ales, iar materialul vizat este împărțit în molecule, care sunt apoi absorbite de substanțele conductoare pentru a forma un strat de imitație de metal uniform și neted. .

Materiale aplicabile:

1. Pot fi acoperite o varietate de materiale, inclusiv metale, plastice dure și moi, ceramică, materiale compozite și sticlă. Cea mai des folosită metodă de galvanizare este aluminiul, care este urmat de cupru și argint.

2. Materialele naturale nu sunt potrivite pentru placarea cu vapori din cauza faptului că umiditatea din materialele naturale poate modifica mediul de vid.

Costul procesului este costul de placare cu vapori pe care articolul trebuie să fie pulverizat descărcat, încărcat și apoi returnat la pulverizare, ceea ce înseamnă că cheltuiala cu forța de muncă este costisitoare, dar depinde de dimensiunea și complexitatea piesei de prelucrat.

Impactul asupra mediului: galvanizarea în vid provoacă un impact minim asupra mediului, care este similar cu efectul procesului asupra mediului înconjurător.

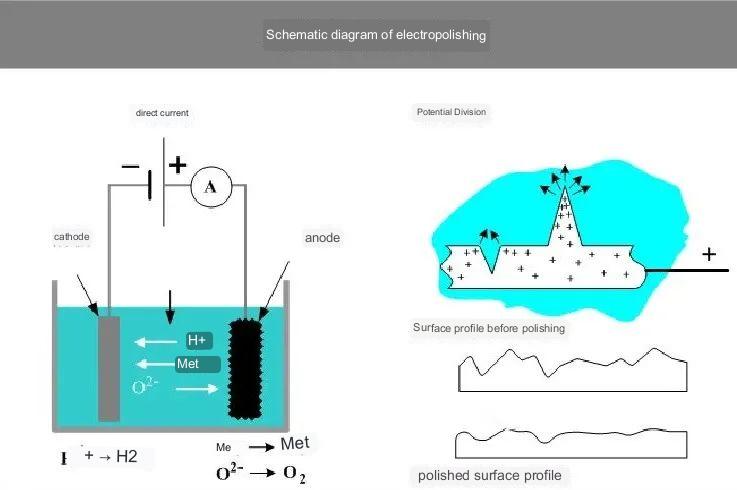

02. Electrolustruire

—— Electrolustruire ——

Electrolustruirea se referă la o procedură electrochimică prin care atomii dinpiese de strunjire cnccare sunt scufundate într-un electrolit sunt transformate în ioni și apoi îndepărtate de la suprafață prin fluxul unei sarcini electrice, ceea ce are ca rezultat eliminarea bavurilor fine și sporirea luminozității suprafeței.

Materiale aplicabile:

1. Majoritatea metalelor sunt lustruite electrolitic, inclusiv lustruirea suprafeței la care suferă oțelul inoxidabil este cea mai frecvent utilizată (în special în cazul inoxidabilului austenitic).

2. Materiale diferite nu pot fi electrolustruite simultan sau chiar în același solvent pentru electroliză.

Costul procesului: Întregul proces de lustruire electrolitică este aproape în întregime automatizat, ceea ce înseamnă că costul forței de muncă este extrem de scăzut. Impactul asupra mediului: Lustruirea electrolitică folosește substanțe chimice cu impact redus. Întregul proces necesită doar o cantitate mică de apă și este foarte ușor de utilizat. În plus, poate îmbunătăți proprietățile oțelului inoxidabil și poate întârzia coroziunea oțelului inoxidabil.

03. Proces de tampografie

——Tampografie——

Capacitatea de a imprima imagini, text și grafice pe suprafețele obiectelor de formă neregulată devine un aspect important al tipăririi speciale.

Materiale aplicabile:

Tampografia este o opțiune viabilă pe aproape orice material, cu excepția materialelor care sunt mai casante ca tampoanele de silicon precum PTFE.

Costul procesului Cost scăzut al matriței și cost redus al forței de muncă.

Impactul asupra mediului: deoarece acest proces este limitat la cernelurile care sunt solubile (care sunt contaminate cu substanțe chimice nocive) și are un impact semnificativ asupra mediului.

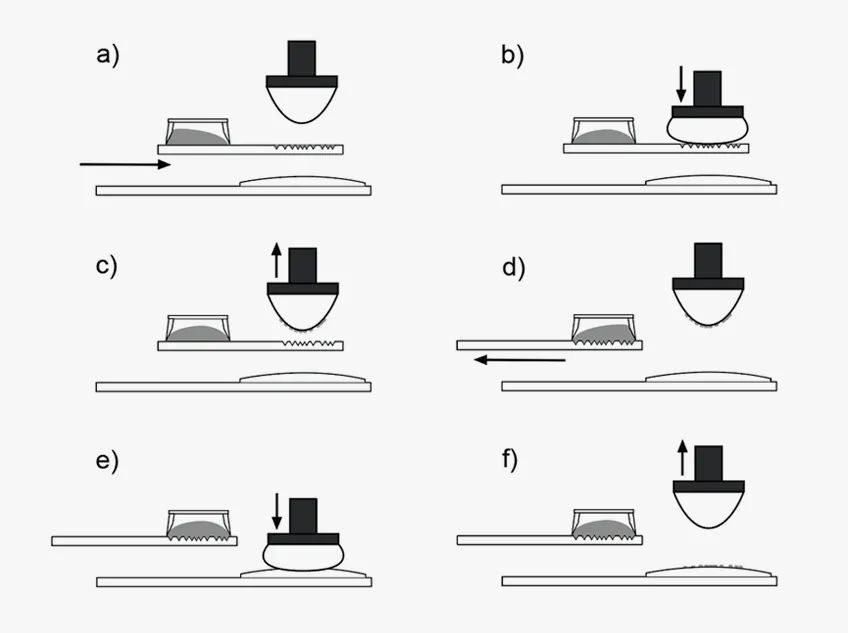

04. Proces de galvanizare

—— Galvanizare ——

O tehnologie pentru tratarea suprafețelor care acoperă un strat de zinc peste aliajele din oțel pentru beneficii estetice și anti-rugină. Învelișul de zinc de pe suprafață acționează ca un strat de protecție electrochimică care previne coroziunea metalului. Cele două metode cel mai frecvent utilizate sunt galvanizarea la cald și galvanizarea.

Materiale aplicabile:

Deoarece galvanizarea se bazează pe lipirea metalurgică, acest proces este potrivit pentru tratarea suprafețelor pe fier și oțel.

Costul procesului: Fără costuri de matriță, ciclu scurt sau cost mediu de muncă, deoarece calitatea suprafeței de pe piesa de prelucrat este în mare măsură determinată de tratarea suprafeței efectuată manual înainte de galvanizare.

Impactul asupra mediului: Deoarece procesul de galvanizare poate crește durata de viață a pieselor din oțel cu între 40 și 100 de ani și, de asemenea, previne coroziunea și ruginirea care poate apărea asupra acestuia, procesul poate avea un impact asupra protecției mediului înconjurător. În plus, piesa de prelucrat care a fost galvanizată poate fi dusă înapoi în rezervorul de zinc odată ce timpul său de utilizare expiră și utilizarea continuă a zincului în formă lichidă nu provoacă deșeuri fizice sau chimice.

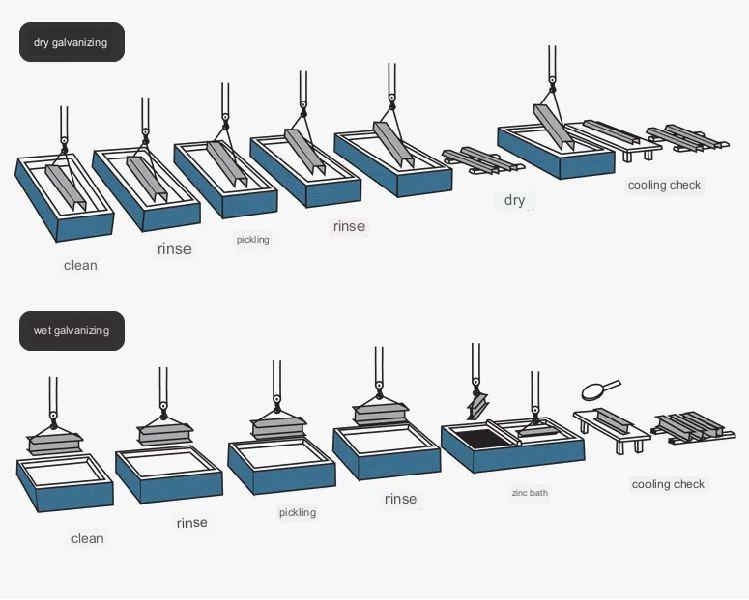

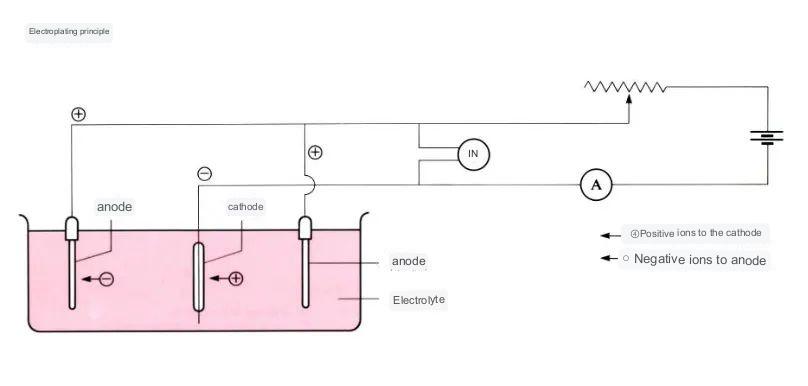

05. Proces de galvanizare

—— Galvanizarea ——

Procedura de atașare a unui strat subțire de film metalic la suprafața componentelor prin electroliză, pentru a opri oxidarea metalului, pentru a îmbunătăți rezistența la uzură, conductivitatea reflectării luminii, rezistența la coroziune și pentru a îmbunătăți aspectul. Stratul exterior al multor monede poate fi, de asemenea, galvanizat. .

Materiale aplicabile:

1. Multe metale sunt galvanizate. Cu toate acestea, diferite metale vin cu diferite niveluri de puritate și eficiență de placare. Cele mai populare dintre acestea sunt următoarele: staniu și crom, argint, nichel și rodiu.

2. Cel mai popular material pentru efectuarea galvanizării este ABS. ABS.

3. Nichelul metal nu trebuie folosit pentru a galvaniza produsele care vin în contact cu pielea, deoarece este iritant și dăunător pielii.

Costul procesului: Nu există costuri de matriță, totuși sunt necesare dispozitive de fixare pentru a asigura piesele. Costurile de timp se bazează pe temperatură și tipul de metal sau costul forței de muncă (mediu-ridicat) depinde de tipul specific de componente de placare, cum ar fi bijuteriile și argintărie, care necesită un nivel ridicat de expertiză. Este condus de angajați cu înaltă calificare datorită cerințelor ridicate în ceea ce privește aspectul și longevitatea.

Impactul asupra mediului al galvanizării: o cantitate imensă de substanțe chimice toxice este folosită în procesul de galvanizare, motiv pentru care deviația și extracția profesională sunt esențiale pentru a minimiza impactul asupra mediului.

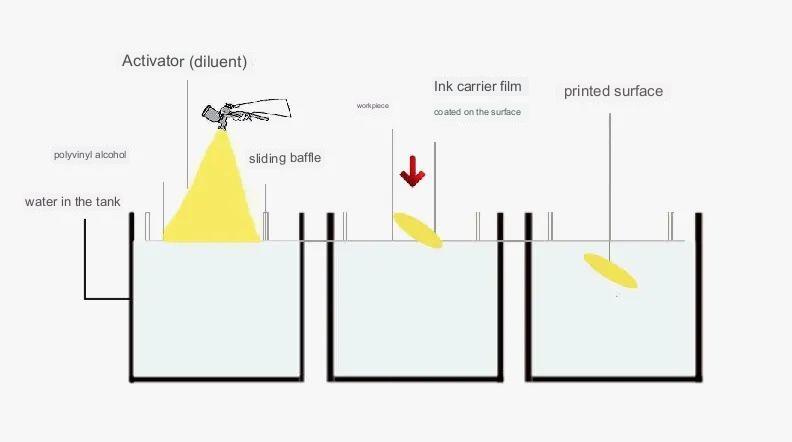

06. Imprimare prin transfer de apă

—— Imprimare prin transfer hidro ——

Este o tehnică de imprimare a unui model de culoare pe hârtie de transfer pe suprafața unui produs tridimensional folosind apă sub presiune. Pe măsură ce solicitările oamenilor pentru ambalarea produselor și decorarea suprafețelor, utilizarea tipăririi la cerere devine din ce în ce mai răspândită.

Materiale aplicabile:

Toate tipurile de materiale dure sunt potrivite pentru imprimarea prin transfer de apă, iar materialele care sunt potrivite pentru pulverizare trebuie să fie potrivite pentru imprimarea cu apă. Cele mai populare sunt piesele turnate prin injecție, precum și componentele metalice.

Costul procesului: Nu există costuri legate de mucegai, totuși multe produse trebuie să fie transferate în apă în același timp prin utilizarea dispozitivelor de fixare. costul total nu depășește timpul pe ciclu.

Impactul asupra mediului: în comparație cu pulverizarea pe produse, imprimarea prin transfer de apă aplică mai complet vopselele de imprimare, ceea ce reduce șansa de scurgere și risipă.

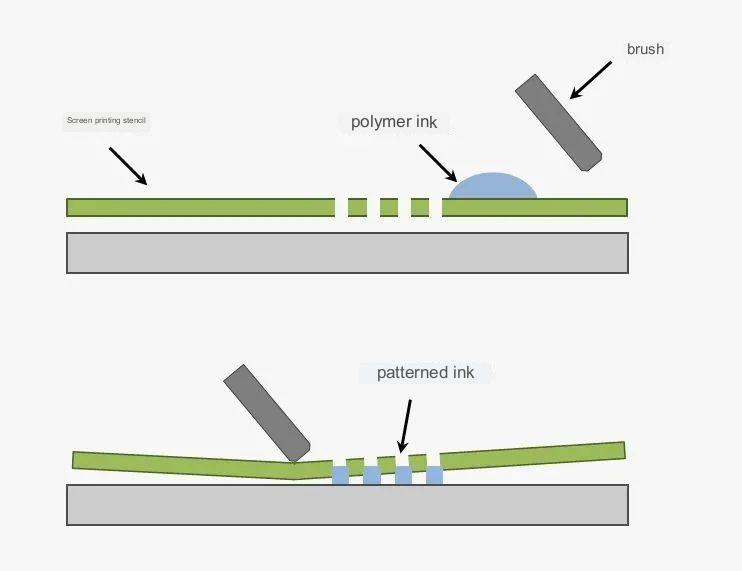

07. Serigrafie

—— Serigrafie ——

Prin extrudarea racletei, cerneala este transferată pe suprafață prin intermediul rețelei sale și formează exact aceeași imagine care a fost imprimată în prima. Imprimantele de ecran sunt simple, ușor de utilizat și ușor de imprimat și realizat plăci, cu un preț scăzut și o flexibilitate excelentă.

Materialele de imprimare care sunt utilizate în mod obișnuit includ postere cu picturi în ulei color, cărți de vizită, coperți legate de postere, semne de mărfuri, precum și textile vopsite și imprimate.

Materiale aplicabile:

Aproape orice material poate fi serigrafic, inclusiv metal, plastic, ceramică din hârtie, sticlă și multe altele.

Costul procesului Costul matriței este minim, dar depinde în continuare de cantitatea de culori utilizate, deoarece fiecare culoare trebuie creată singură. Costurile pentru manopera sunt foarte extrem de mari, mai ales in cazul imprimarii multicolore.

Impactul asupra mediului: Serigrafia cu cerneluri de culoare deschisă nu are un impact negativ asupra mediului, totuși cernelurile care sunt alcătuite din PVC și formaldehidă sunt compuși chimici toxici și necesită reciclare și apoi eliminate la momentul potrivit pentru a opri poluarea apei. .

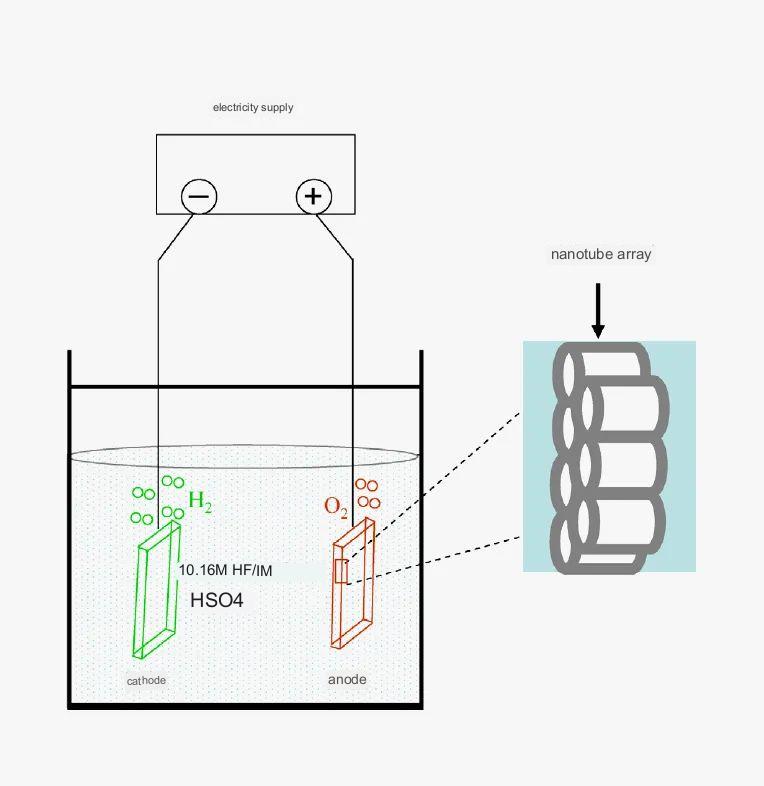

08. Anodizare

—— Oxidare anodică ——

Procesul de oxidare anodică pentru aluminiu se bazează în primul rând pe conceptul electrochimic pentru a crea un strat subțire subiacent compus din peliculă de Al2O3 (oxid de aluminiu) pe aluminiu, precum și pe aliajul de aluminiu. Oxidul are proprietăți distincte precum protecție împotriva coroziunii, decorare, izolație și rezistență la uzură.

Materiale aplicabile:

Aluminiu, aliaj de aluminiu și alte produse din aluminiu

Costuri de proces: În procesul de producție, consumul de energie electrică și apă este substanțial, în special în timpul procesului de oxidare. Consumul de energie al utilajului în sine necesită răcire continuă cu apă curentă. Consumul de energie pe tonă este de obicei de aproximativ 1000 de grade.

Impactul asupra mediului: Anodizarea nu este excepțională în ceea ce privește eficiența energetică. Cu toate acestea, în procesul de producere a electrolizei aluminiului, reacția anodică generează gaze care au efecte adverse nocive asupra stratului de ozon al atmosferei.

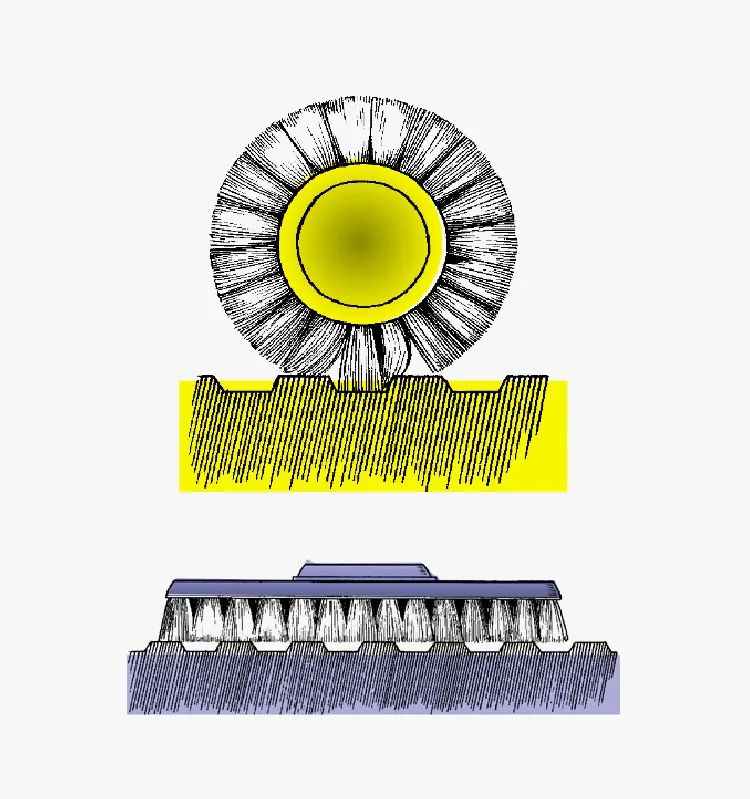

09. Trefilare metal

—— Cablat metalic ——

Este o abordare de tratare a suprafeței care creează linii pe suprafața suprafeței de lucru prin șlefuirea articolului pentru a obține un impact atractiv. În funcție de diferitele structuri după ilustrarea cablului, acesta poate fi împărțit în: tragerea cablului drept, tragerea cablului dezordonat, ondulat, precum și în vârtej.

Materiale relevante: Aproape toate materialele metalice pot folosi procesul de extragere a cordonului metalic.

Cheltuieli de proces: Abordarea procedurii este ușoară, dispozitivele sunt simple, consumul de material este extrem de mic, costul este destul de redus și, de asemenea, avantajul financiar este mare.

Influența mediului: produse din metal pur, fără vopsea sau orice fel de materiale chimice la suprafață, temperatura ridicată de 600 de grade nu se topește, nu produce gaze otrăvitoare, îndeplinește cerințele de securitate la incendiu, precum și de protecție a mediului.

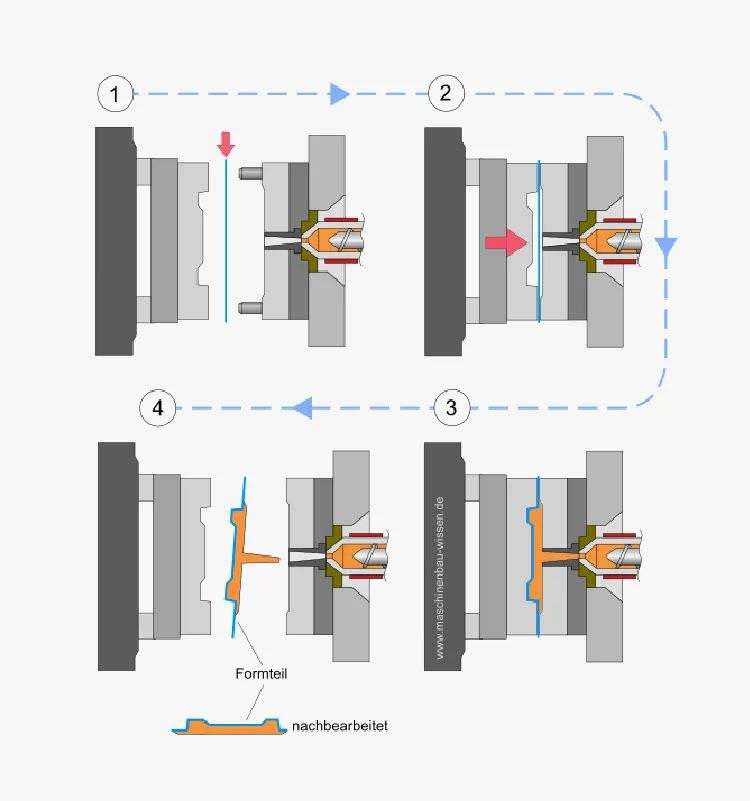

10. Decor in-mold

—— Decorare în matriță-IMD ——

Este o tehnică de turnare care pune diafragma imprimată cu model direct în matrița de oțel și mucegai, infuzează rășina pentru turnare direct în matrița metalică și mucegai, precum și unește diafragma și face diafragma imprimată cu model, precum și rășină încorporată și solidificată chiar într-un produs finit.

Produs adecvat: suprafata din plastic

Rafinați costul: trebuie doar să deschideți o colecție de mucegaiuri și mucegaiuri, ceea ce poate reduce cheltuielile și, de asemenea, orele de lucru, producție automată ridicată, procedură de fabricație simplificată, abordare unică prin turnare prin injecție, precum și obținerea de turnare și decorare la acelasi timp.

Impactul asupra mediului: Această tehnologie modernă este ecologică, precum și ecologică, prevenind contaminarea cauzată de vopsirea convențională, precum și de galvanizarea.

Avantajele Anebon sunt costuri reduse, echipă dinamică cu venituri, QC specializat, fabrici robuste, servicii de calitate premium pentru serviciul de prelucrare a pieselor din aluminiu de prelucrare cnc și serviciu de prelucrare a pieselor de strunjire prin prelucrare cnc. Anebon și-a stabilit un obiectiv de inovare continuă a sistemului, inovare în management, inovare de elită și inovare sectorială, să ofere joc complet pentru avantajele generale și să facă în mod constant îmbunătățiri pentru a sprijini excelent.

Produs nou Anebon Mașină de prelucrare a găurilor de blocare din China și mașină de prelucrare a găurii de blocare a ferestrei din aluminiu, Anebon are linie completă de producție a materialelor, linie de asamblare, sistem de control al calității și, cel mai important, acum Anebon are multe brevete de tehnologie și echipă tehnică și de producție cu experiență, serviciu de vânzări cu experiență echipă. Cu toate avantajele oamenilor, vom crea „marca internațională de renume de monofilamente de nailon” și vom răspândi marfa noastră în fiecare colț al lumii. Am continuat să ne mișcăm și am încercat tot posibilul să servim clienții Anebon.

Ora postării: 29-iul-2023