Ce știți despre detaliile de dimensionare în proiectarea mecanică cărora trebuie să le acordați atenție?

Dimensiunile produsului total:

Acestea sunt dimensiunile care definesc forma generală și dimensiunea unui obiect. Aceste dimensiuni sunt de obicei reprezentate ca valori numerice în casetele dreptunghiulare care indică înălțimea, lățimea și lungimea.

Tolerante:

Toleranțele sunt variațiile permise ale dimensiunilor care asigură potrivirea, funcționarea și asamblarea corespunzătoare. Toleranțele sunt definite printr-o combinație de simboluri plus și minus împreună cu valori numerice. O gaură cu un diametru de 10 mm +- 0,05 mm, de exemplu, înseamnă că intervalul de diametru este între 9,95 mm și 10,05 mm.

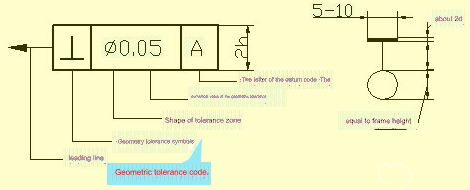

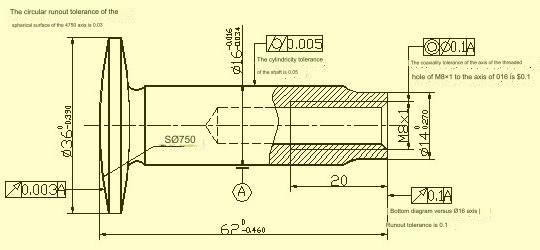

Dimensiuni geometrice și toleranțe

GD&T vă permite să controlați și să definiți geometria componentelor și a caracteristicilor de asamblare. Sistemul include cadre de control și simboluri pentru a specifica caracteristici precum planeitatea (sau concentricitatea), perpendicularitatea (sau paralelismul), etc. Acest lucru oferă mai multe informații despre forma și direcția caracteristicilor decât măsurătorile dimensionale de bază.

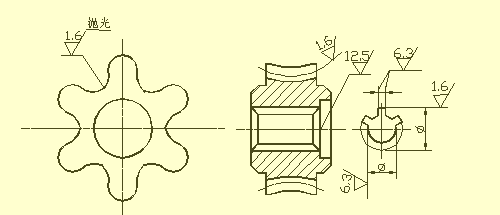

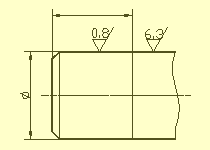

Finisaj de suprafață

Finisajul suprafeței este folosit pentru a specifica textura dorită sau netezimea suprafeței. Finisajul suprafeței este exprimat folosind simboluri precum Ra (media aritmetică), Rz (profilul de înălțime maximă) și valori specifice de rugozitate.

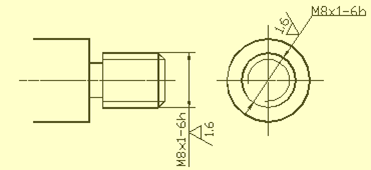

Caracteristici filetate

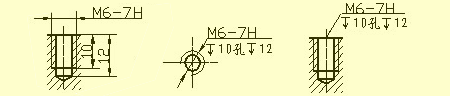

Pentru a dimensiona elemente filetate, cum ar fi șuruburi sau șuruburi, trebuie să specificați dimensiunea filetului, pasul și seria filetului. De asemenea, puteți include orice alte detalii, cum ar fi lungimea filetului, teșiturile sau lungimea filetului.

Relații de adunare și autorizații

Detaliile de dimensionare sunt, de asemenea, importante la proiectarea ansamblurilor mecanice pentru a lua în considerare relația dintre componente, precum și degajările necesare pentru o funcționare corectă. Este important să specificați suprafețele de îmbinare, aliniamentele, golurile și orice toleranțe necesare pentru funcționalitate.

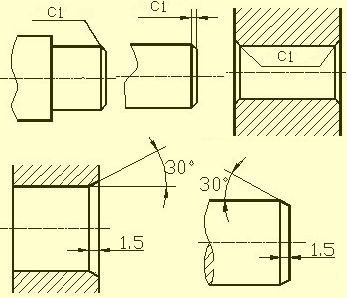

Metode de dimensionare pentru structuri comune

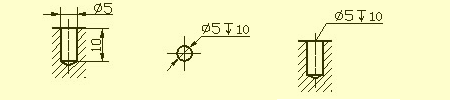

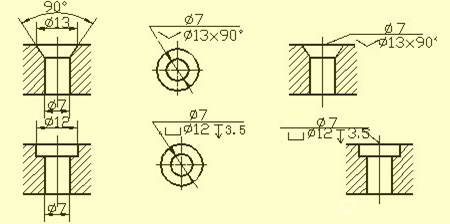

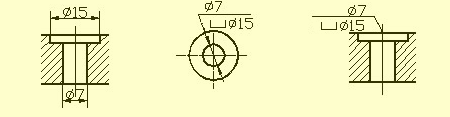

Metode de dimensionare a găurilor comune (găuri oarbe, găuri filetate, găuri înfundate, găuri înfundate); metode de dimensionare pentru teşituri.

❖ Gaură oarbă

❖ Orificiu filetat

❖ Lamare

❖ Orificiu de frecare

❖ Teșire

Structuri prelucrate pe piesa

❖ Canelură de decupare și canelura de supracursă a discului de rectificat

Pentru a facilita îndepărtarea sculei din piesă și pentru a se asigura că suprafețele pieselor în contact sunt aceleași în timpul asamblării, trebuie aplicată o canelură preprocesată sau o canelură de supracurgere a discului de șlefuit în stadiul de suprafață. prelucrate.

În general, dimensiunea tăieturii poate fi indicată ca „adâncime canelura x diametru” sau „adâncime canelura x lățime canelura”. Canelura de supracursă a discului de șlefuit la șlefuirea feței de capăt sau a circularei exterioare.

❖Structură de foraj

Găurile oarbe găurite de un burghiu au un unghi de 120 de grade în partea de jos. Adâncimea părții cilindrice este adâncimea de foraj, excluzând groapa. Tranziția dintre gaura în trepte și conul de 120 de grade este marcată printr-un con cu o metodă de desen, precum și dimensionare.

Pentru a asigura o găurire precisă și pentru a evita ruperea burghiului, este important ca axa burghiului să fie cât mai perpendiculară posibil pe fața capătului de găurit. Imaginea de mai jos arată cum să structurați corect cele trei capete de găurire.

❖Șefi și gropițe

În general, suprafețele care vin în contact cu alte părți sau părți trebuie tratate. Boturile și gropile de pe piese turnate sunt de obicei proiectate pentru a reduce zona de procesare, asigurând în același timp un contact bun între suprafețe. Boturile de suprafață de susținere și gropile de suprafață de sprijin sunt șuruburi; pentru a reduce suprafața de prelucrare, se creează o canelură.

Structuri de părți comune

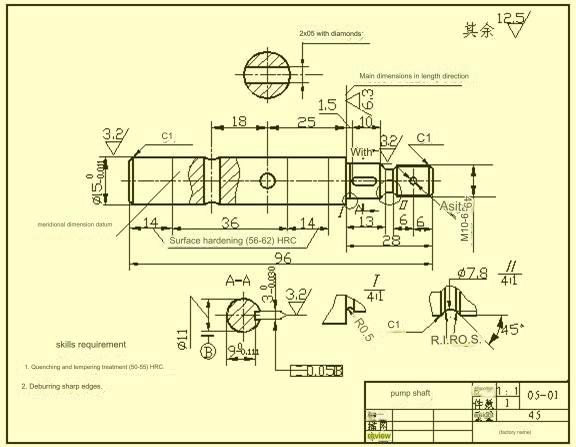

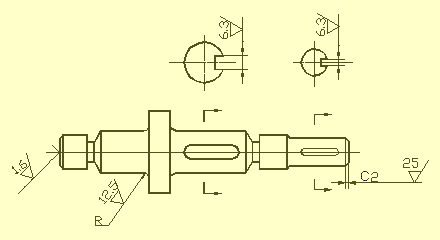

❖Piesele manșonului arborelui

Arborii, bucșele și alte părți sunt exemple de astfel de piese. Atâta timp cât se arată vederea de bază și secțiunile transversale, este posibil să-și exprime structura locală și caracteristicile principale. Axa de proiecție este de obicei plasată orizontal pentru a facilita vizualizarea desenului. Axa trebuie plasată pe o linie laterală verticală.

Axa bucșei este utilizată pentru măsurarea dimensiunilor radiale. Acesta este folosit pentru a determina F14 și F11 (vezi Secțiunea AA), de exemplu. Figura este desenată. Cerințele de proiectare sunt unificate cu standardul de proces. De exemplu, atunci când procesați piesele arborelui pe un strung, puteți folosi degetare pentru a împinge orificiul central al arborelui. În direcția lungimii, fața de capăt importantă sau suprafața de contact (umăr) sau suprafața prelucrată poate fi utilizată ca reper.

Figura arată că umărul din dreapta cu rugozitatea suprafeței Ra6.3, este principala referință pentru dimensiunile în direcția lungimii. Din acesta pot fi extrase dimensiuni precum 13, 14, 1,5 și 26,5. Baza auxiliară marchează lungimea totală a arborelui 96.

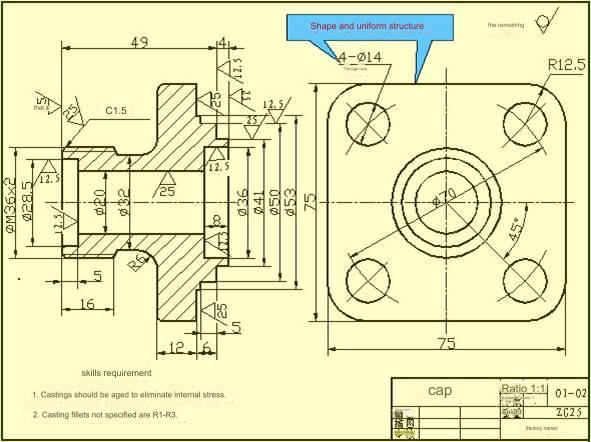

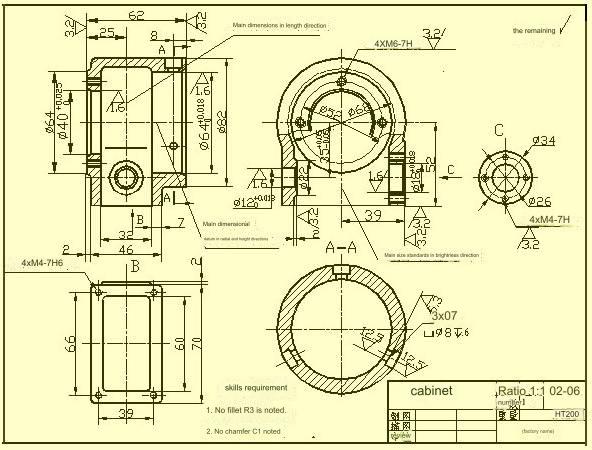

❖Piese capac disc

Acest tip de piesă este în general un disc plat. Include capace de capăt, capac de supapă, angrenaje și alte componente. Structura principală a acestor părți este un corp rotativ cu diferite flanșe și găuri rotunde distribuite uniform. Structuri locale, cum ar fi coaste. Ca regulă generală, atunci când selectați vederi, ar trebui să alegeți vederea în secțiune de-a lungul axei sau planului de simetrie ca vedere principală. De asemenea, puteți adăuga alte vederi la desen (cum ar fi o vedere din stânga, o vedere din dreapta sau o vedere de sus) pentru a afișa uniformitatea structurii și a formei. În figură se arată că a fost adăugată o vedere din stânga pentru a arăta flanșa pătrată, cu colțurile sale rotunjite și distribuite uniform în patru găuri traversante.

Când se efectuează măsurători ale componentelor capacului discului, axa de deplasare prin orificiul arborelui, aleasă în general ca axa dimensiunii radiale, și cea mai importantă muchie este aleasă în mod obișnuit ca referință de dimensiune primară în direcția lungimii.

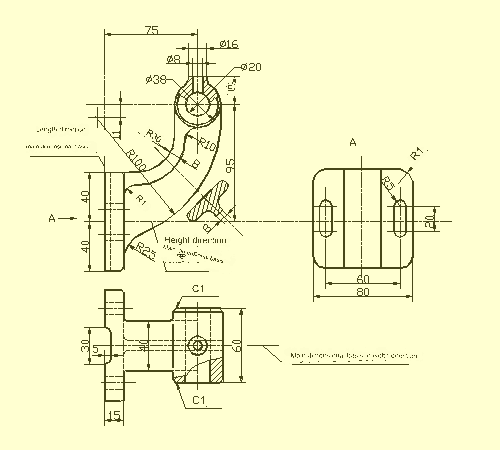

❖ Piese pentru Furcă

Acestea cuprind de obicei bielele și suporturile furcilor de schimbare și diverse alte componente. Datorită diferitelor poziții de prelucrare, locația de lucru și forma piesei sunt luate în considerare la alegerea vederii care va fi folosită ca principală. Selectarea vederilor alternative va necesita de obicei cel puțin două perspective de bază, precum și vederi în secțiuni adecvate, vederi parțiale și alte tehnici de expresie sunt utilizate pentru a arăta modul în care structura este locală piesei. Selecția vederilor prezentate în părțile diagramei scaunului pedalei este simplă și ușor de înțeles. Pentru a exprima dimensiunea nervurii și a purta vederea corectă nu este necesară, dar pentru nervura care are formă de T este mai bine să utilizați secțiunea transversală. potrivit.

La măsurarea dimensiunilor componentelor de tip furcă, baza piesei, precum și planul de simetrie al piesei sunt adesea folosite ca punct de referință pentru dimensiuni. Consultați diagrama pentru metodele de determinare a dimensiunilor.

❖Părți ale cutiei

În general, forma și structura piesei sunt mai complicate decât celelalte trei tipuri de piese. În plus, pozițiile de procesare se schimbă. Acestea cuprind în mod obișnuit corpuri de supapă, cutii reductoare ale corpurilor de pompe și diverse alte componente. Când selectați o vedere pentru vizualizarea principală, preocupările principale sunt locația zonei de lucru și caracteristicile formei. Dacă alegeți alte vederi, vederi auxiliare adecvate, astfel de secțiuni sau vederi parțiale, secțiuni și vederi oblice trebuie selectate în funcție de situație. Acestea ar trebui să transmită în mod clar structura externă și internă a piesei.

În ceea ce privește dimensionarea, se utilizează adesea axa care trebuie utilizată de suprafața de montare a cheii de proiectare și zona de contact (sau suprafața de proces), precum și planul de simetrie (lungimea lățimii) a structurii principale a cutiei etc. ca dimensiunile referinţei. Când vine vorba de zonele cutiei care necesită tăiere, dimensiunile trebuie marcate cât mai precis posibil pentru a ușura manipularea și inspectarea.

Rugozitatea suprafeței

❖ Conceptul de rugozitate a suprafeței

Caracteristicile geometrice în formă microscopică constând din vârfuri și văi care au goluri minuscule pe suprafață sunt cunoscute sub numele de rugozitatea suprafeței. Acest lucru este cauzat de zgârieturile lăsate în urmă de unelte pe suprafețe în cursul fabricării pieselor și de deformarea cauzată de plasticul suprafeței metalului în procesul de tăiere și tăiere și despicare.

Rugozitatea suprafețelor este, de asemenea, un indicator științific pentru evaluarea calității suprafeței pieselor. Afectează proprietățile pieselor, precizia lor de potrivire, rezistența la uzură rezistența la coroziune, aspectul și aspectul de etanșare. a componentei.

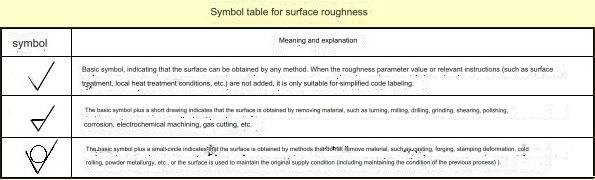

❖ Rugozitatea suprafeței codifică simboluri, marcaje și semne

Documentul GB/T 131-393 specifică codul rugozității suprafeței, precum și tehnica de notare a acestuia. Simbolurile care indică rugozitatea elementelor de suprafață de pe desen sunt enumerate în tabelul următor.

❖ Parametrii principali de evaluare a rugozității suprafețelor

Parametrii utilizați pentru evaluarea rugozității suprafeței piesei sunt:

1.) Abaterea medie aritmetică a conturului (Ra)

Media aritmetică a valorii absolute a decalajului conturului în lungime. Valorile lui Ra, precum și durata eșantionării sunt prezentate în acest tabel.

2.) Înălțimea maximă maximă a profilului (Rz)

Durata eșantionării este decalajul dintre liniile de sus și de jos ale vârfului de contur.

Rețineți: parametrul Ra este preferat atunci când utilizați.

❖ Cerințele pentru etichetarea rugozității suprafeței

1.) Un exemplu de etichetare cod pentru a indica rugozitatea suprafeței.

Valorile de înălțime a rugozității suprafeței Ra, Rz și Ry sunt etichetate prin valori numerice în cod, cu excepția cazului în care este posibil să omiteți codul parametrului Ra nu este necesar în locul valorii adecvate pentru parametrul Rz sau Ry trebuie identificată înainte la orice valoare a parametrului. Consultați Tabelul pentru un exemplu despre cum să etichetați.

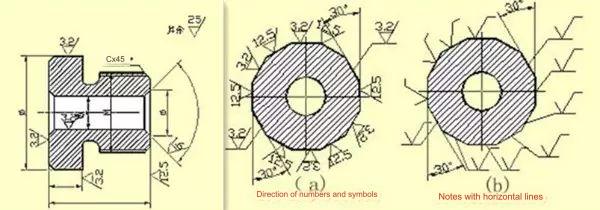

2.) Tehnica de marcare a simbolurilor și numerelor pe suprafețe rugoase

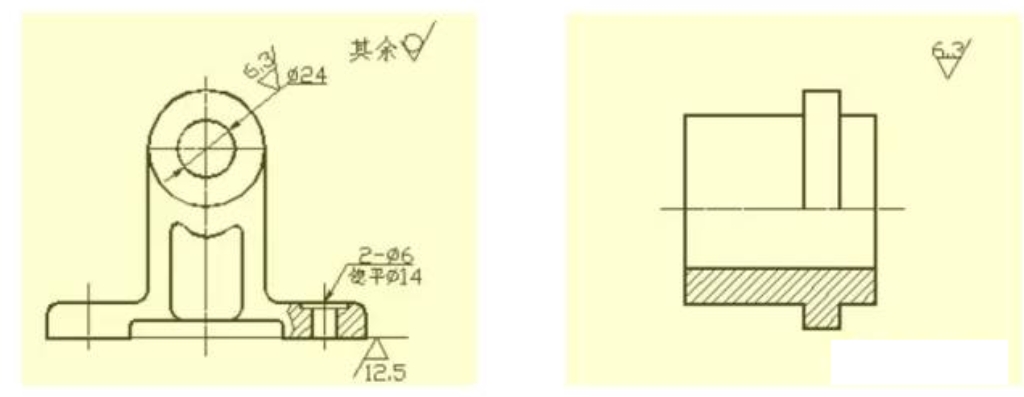

❖ Cum marchez rugozitatea simbolurilor suprafeței pe desene

1.) Rugozitatea suprafeței (simbol) trebuie plasată cu liniile de contur vizibile sau liniile de cotă, sau pe liniile lor de prelungire. Punctul simbolului ar trebui să fie orientat din exteriorul materialului și spre suprafață.

2.) 2. Direcția specială pentru simboluri și numere din codul de rugozitate pe suprafețe trebuie marcată în conformitate cu reglementările.

Un bun exemplu de marcare a rugozității suprafeței

Același desen este utilizat pentru fiecare suprafață este de obicei marcată folosind doar o generație (simbol) și cea mai apropiată de linia de dimensiune. Dacă zona nu este suficient de mare sau este dificil de marcat, este posibil să trasezi linia. Când toate suprafețele de pe un articol îndeplinesc aceleași cerințe pentru rugozitatea suprafeței, marcajele pot fi făcute în mod egal în partea dreaptă sus a desenului. Când majoritatea suprafețelor unei piese împărtășesc aceleași specificații de rugozitate a suprafeței, codul (simbolul) cel mai des folosit este simultan, scrieți acest lucru în zona din stânga sus a desenului. De asemenea, includeți „odihnă” „odihnă”. Dimensiunile simbolului de rugozitate (simboluri) și ale textului explicativ pentru toate suprafețele identificate uniform trebuie să fie de 1,4 ori înălțimea marcajelor de pe desen.

Rugozitatea suprafeței (simbol) pe suprafața curbată continuu a componentei, suprafața elementelor care se repetă (cum ar fi dinții, șanțurile găurilor, găurile sau șanțurile.) precum și suprafața discontinuă unită prin linii subțiri continue sunt doar observat o singură dată.

Dacă există mai multe specificații pentru rugozitatea suprafeței pentru exact aceeași zonă, trebuie trasată linia continuă subțire pentru a marca linia de divizare și trebuie înregistrate rugozitatea și dimensiunile corespunzătoare.

Dacă se determină că forma dintelui (dintelui) nu este urmărită pe suprafața firelor, angrenajelor sau a altor angrenaje. Rugozitatea codului de suprafață (simbol) poate fi văzută în ilustrație.

Codurile de rugozitate pentru suprafața de lucru a găurii centrale, partea laterală a fileurilor canalelor cheie și teșituri ar putea simplifica procesul de etichetare.

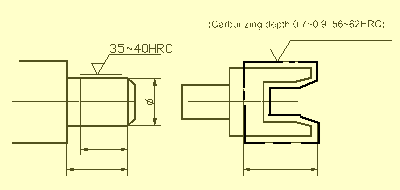

Dacăpiese frezate cncurmează să fie tratate termic sau parțial acoperite (acoperite) întreaga zonă trebuie marcată cu linii groase de linii punctate, iar dimensiunile care corespund acesteia trebuie marcate clar. Specificațiile pot apărea pe linie orizontal de-a lungul marginii lungi a simbolului rugozității suprafeței.

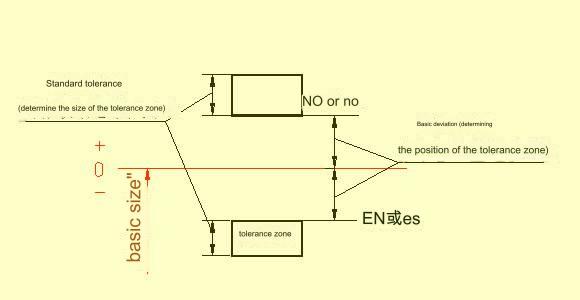

Toleranțe de bază și abateri standard

Pentru a facilita producția, permiteți interoperabilitateacomponente prelucrate cncși îndeplinesc cerințe diferite de utilizare, standardul național „Limite și potriviri” prevede că zona de toleranță cuprinde două componente care sunt toleranța standard și abaterea de bază. Toleranța standard este cea care determină cât de mare este zona de toleranță, iar abaterea de bază decide aria zonei de toleranță.

1.) Toleranță standard (IT)

Calitatea toleranței standard va fi determinată de dimensiunea bazei și de clasă. O clasă de toleranță este o măsură care definește acuratețea măsurătorilor. Este împărțit în 20 de niveluri, în special IT01, IT0 și IT1. ,…, IT18. Precizia măsurătorilor dimensionale scade pe măsură ce treceți de la IT01 la IT18. Pentru standarde mai specifice pentru toleranțe standard, consultați standardele relevante.

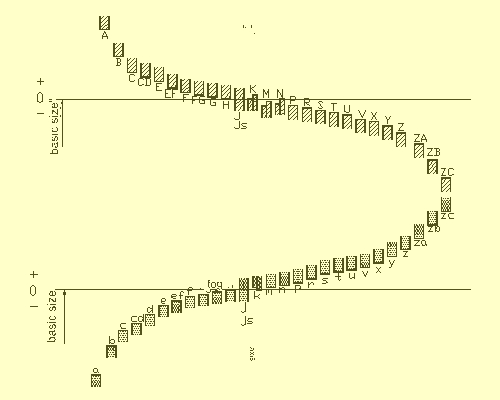

Abaterea de bază

Abaterea de bază este abaterea superioară sau inferioară relativă la zero în limitele standard și, în general, se referă la abaterea aproape de zero. Abaterea de bază este mai mică atunci când zona de toleranță este mai mare decât linia zero; altfel este superior. Cele 28 de abateri de bază sunt scrise cu litere latine cu majuscule pentru găuri și litere mici pentru a reprezenta arborele.

Pe diagrama abaterilor de bază, este clar că abaterea de bază a găurii AH și abaterea de bază a arborelui kzc reprezintă abaterea inferioară. Abaterea de bază a găurii KZC reprezintă abaterea superioară. Abaterile superioare și inferioare pentru gaură și arbore sunt, respectiv, +IT/2 și –IT/2. Diagrama de deviație de bază nu arată dimensiunea toleranței, ci doar locația acesteia. Toleranța standard este capătul opus al unei deschideri la capătul unei zone de toleranță.

Conform definiției toleranțelor dimensionale, formula de calcul pentru abaterea de bază și standardul este:

EI = ES + IT

ei=es+IT sau es=ei+IT

Codul zonei de toleranță pentru gaură și arbore este alcătuit din două coduri: codul de abatere de bază și gradul zonei de toleranță.

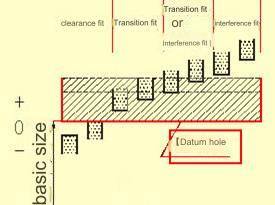

Coopera

Fit este relația dintre zona de toleranță a găurilor și arborilor care au aceeași dimensiune de bază și sunt combinate împreună. Potrivirea dintre arbore și gaură poate fi strânsă sau slăbită, în funcție de cerințele aplicației. Prin urmare, standardul național specifică diferitele tipuri de potrivire:

1) Se potrivește

Orificiul și arborele trebuie să se potrivească cu un spațiu minim de zero. Zona de toleranță a găurii este mai mare decât zona de toleranță a arborelui.

2) Cooperarea tranzitorie

Pot exista goluri între arbore și orificiu atunci când sunt asamblate. Zona de toleranță a găurii se suprapune pe cea a arborelui.

3) Potrivire prin interferență

La asamblarea arborelui și a găurii, există interferențe (inclusiv interferență minimă egală cu zero). Zona de toleranță pentru arbore este mai mică decât zona de toleranță pentru gaură.

❖ Sistem de benchmark

În fabricarea depiese prelucrate cnc, o parte este selectată ca datum și abaterea ei este cunoscută. Sistemul de date este o modalitate de a obține diferite tipuri de potrivire cu proprietăți diferite, prin modificarea abaterii unei alte piese care nu este un datum. Standardele naționale specifică două sisteme de referință bazate pe cerințele reale de producție.

1) Sistemul de bază de găuri este prezentat mai jos.

Sistemul de găuri de bază (numit și sistem de găuri de bază) este un sistem în care zonele de toleranță ale unei găuri care are o anumită abatere de la standard și zonele de toleranță ale unui arbore care au abateri diferite de la standard formează diverse potriviri. Mai jos este o descriere a sistemului de bază de găuri. Consultați diagrama de mai jos.

①Sistem de bază de găuri

2) Sistemul de bază al arborelui este prezentat mai jos.

Sistem de arbore de bază (BSS) – Acesta este un sistem în care zonele de toleranță ale unui arbore și ale unei găuri, fiecare cu o abatere de bază diferită, formează diferite potriviri. Mai jos este o descriere a sistemului de axe de bază. Axa de referință este axa din axa de bază. Codul său de abatere de bază (h) este h, iar abaterea sa superioară este 0.

② Sistem de arbore de bază

❖ Codul de cooperare

Codul de potrivire este compus din codul zonelor de toleranță pentru gaură și arbore. Este scris sub formă fracționată. Codul zonei de toleranță pentru gaură este în numărător, în timp ce codul de toleranță pentru arbore este la numitor. O axă de bază este orice combinație care conține h ca numărător.

❖ Marcarea toleranțelor și potrivirea pe desene

1) Utilizați metoda de marcare combinată pentru a marca toleranțele și pentru a se potrivi pe desenul de ansamblu.

2) Sunt utilizate două tipuri diferite de marcareprelucrarea pieselordesene.

Toleranță geometrică

Există erori geometrice și erori de poziție reciprocă după ce piesele au fost prelucrate. Cilindrul poate avea o dimensiune calificată, dar să fie mai mare la un capăt decât celălalt, sau mai gros la mijloc, în timp ce mai subțire la fiecare capăt. De asemenea, poate să nu fie rotund în secțiune transversală, ceea ce este o eroare de formă. După procesare, axele fiecărui segment pot fi diferite. Aceasta este o eroare de poziție. Toleranța la formă este variația care se poate face între forma ideală și cea reală. Toleranța de poziție este variația care se poate face între pozițiile reale și cele ideale. Ambele sunt cunoscute ca toleranțe geometrice.

Gloanțe cu toleranță geometrică

❖ Coduri de toleranță pentru forme și poziții

Standardul național GB/T1182-1996 specifică codurile de utilizare pentru a indica toleranțele de formă și poziție. Când toleranța geometrică nu poate fi marcată printr-un cod în producția efectivă, se poate folosi descrierea textului.

Codurile de toleranță geometrică constau din: cadre de toleranță geometrică, linii de ghidare, valori de toleranță geometrică și alte simboluri asociate. Dimensiunea fontului din cadru are aceeași înălțime ca și fontul.

❖ Marcare geometrică a toleranței

Textul de lângă toleranța geometrică prezentată în figură poate fi adăugat pentru a explica conceptul cititorului. Nu trebuie să fie inclus în desen.

Anebon este mândru de satisfacerea mai ridicată a clienților și de acceptarea largă datorită urmăririi persistente de către Anebon a calității înalte atât în ceea ce privește produsul, cât și serviciile pentru certificatul CE Componente de computer personalizate de înaltă calitate Piese strunjite CNC Frezare metal, Anebon a continuat să urmărească scenariul WIN-WIN cu consumatorii noștri . Anebon salută cu căldură clientela din întreaga lume care vin în exces pentru o vizită și stabilește o relație romantică de lungă durată.

Certificat CE China componente din aluminiu prelucrate cnc,Piese turnate CNCsi piese de strung cnc. Toți angajații din fabrică, magazin și biroul Anebon se luptă pentru un obiectiv comun de a oferi o calitate și un serviciu mai bun. Adevărata afacere este să obțineți o situație de câștig-câștig. Am dori să oferim mai mult suport clienților. Bun venit tuturor cumpărătorilor drăguți pentru a ne comunica detaliile produselor și soluțiilor noastre!

Dacă doriți să aflați mai multe sau aveți nevoie de o ofertă, vă rugăm să contactațiinfo@anebon.com

Ora postării: 29-nov-2023